1

(21)4625422/02 (22)26.12.88 (46)23.12.91. Бюл. №47

(71)Днепропетровский металлургический институт

(72)Ю.Г.Руфанов, А.Ф.Тимченко, Г.А.Тка- лич, ААКибалов, А.Г.Серпенев, О.П.Юшкевич и В.Н.Колганов

(53)621.785.545.002.5 (088.8)

(56)Авторское свидетельство СССР Мг 569615, кл. С 21 D 9/04, 1971.

(54)УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ОСТРЯКОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ

(57)Изобретение относится к термической обработке металлов и сплавов, в частности к устройствам для закалки стрелочных пере водов. Цель изобретения -повышение качества закалки путем дифференцирования

подачи хладагента по длине спрейера и уменьшения изменения зазоров между закалочной кареткой и остряком. Устройство содержит ферму 1 с приводом ее перемещения 2, пневмоцилиндрами Зирычагами4 и каретку 7 с закрепленными на ней индуктором 8 и спрейером 9 в виде размещенного в перфорированном коробе перфорированного патрубка 10 Г-образной формы и с установленными на его концах регуляторами давления хладагента, вертикальная часть которого расположена со стороны индуктора, а горизонтальная - по продольной оси чороба. Такое выполнение спрейера позволяет дифференцировать подачу хладагента по длине спрейера, уменьшить расстояние между спрейером и изделием, обеспечивая качество закалки как по длине изделия, так и по его поперечному сечению. 4 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки рельсов | 1991 |

|

SU1788043A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

| Устройство для закалки стрелочных остряков | 1982 |

|

SU1065485A1 |

| Устройство для закалки стрелочных остряков | 1978 |

|

SU726193A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Установка для закалки рельсов | 1991 |

|

SU1803436A1 |

| Устройство для закалки рельсов | 1988 |

|

SU1669992A1 |

| Устройство для закалки остряков стрелочных переводов | 1976 |

|

SU569615A1 |

| Способ закалки стрелочных остряков | 1983 |

|

SU1157091A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

9 Ю11 в & 7:ьШиЈ-Ґ

г г виг.)

Изобретение относится к термической обработке металлов и сплавов, в частности к устройствам для закалки стрелочных остряков,

Цель изобретения - повышение качества закалки путем подачи дифференцирования хладагента по длине спрейера и уменьшения изменения зазоров между закалочной кареткой и остряком.

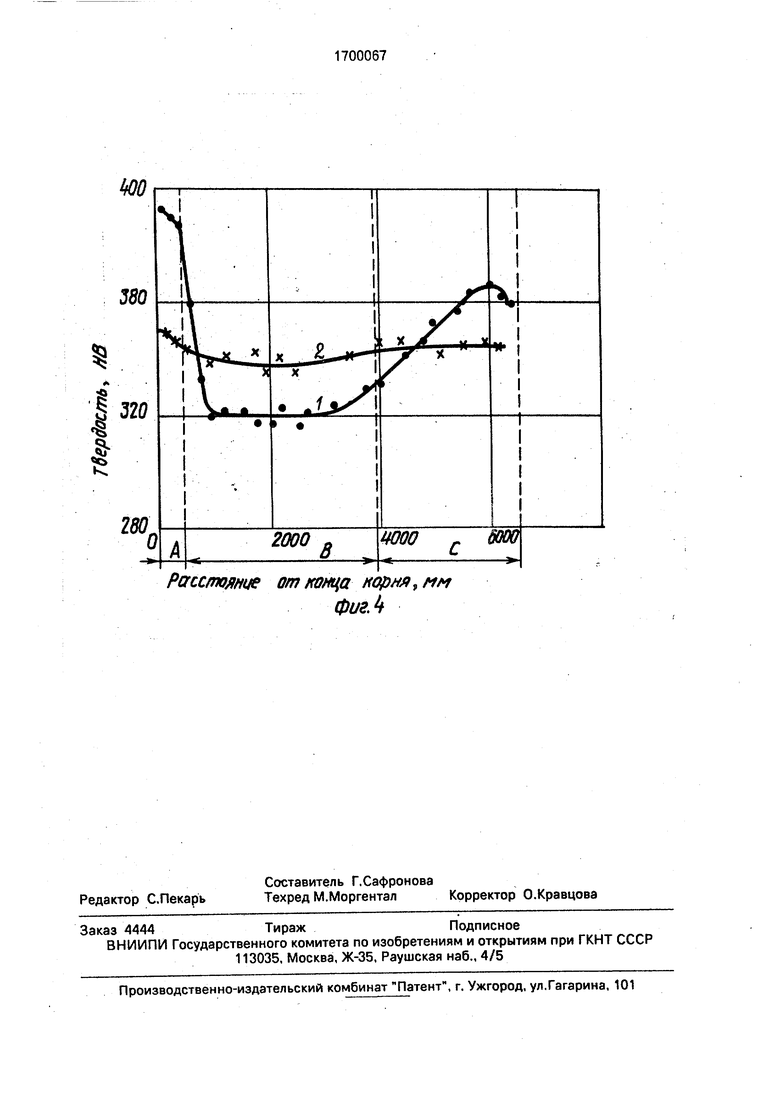

На фиг. 1 изображено устройство для закалки остряков стрелочных переводов; на фиг. 2 - спрейер; на фиг. 3 - график изменения интенсивности охлаждения по «г,лмче спрейера; на фиг. 4- график распределения твердости по длине изделия.

Устройство состоит из фермы 1 с приводом 2 ее перемещения, пневмоцилиндрами 3, рычагами 4, остряком 5, поддерживающими пневмоцилиндрами б, каретки 7 нэ подвеске с опорными роликами, индуктором 8, спрейером 9 с патрубком 10 и роликами 11 спрейера.

Устройство работает следующим образом.

Остряк 5 рычагами 4 с помощью пнев- моцилиндра 3 выгибается на необходимый радиус и для исключения вредного влияния собственного веса и веса каретки 7 подпирается пневмоцилиндрзми 6. После этого ферма 1 приводом 2 подводится под каретку 7, которая устанавливается на остряк, и на индукторВ подается напряжение. По достижении остряком необходимой температуры включается передвижение фермы и в патрубок 10 спрейера 9 подается воздух, который через отверстия в патрубке поступает в коробку спрейера Э и через отверстия в нижней стороне коробки попадает на закаливаемую поверхность остряка 5. Таким образом, производится закалка остряка. По окончании закалки снимается напряжение с индуктора 8, патрубок 10 отключается ог воздушной магистрали, ферма 1 приводом 2 выводится из-под каретки 7 и производится смена остряка. Закалка нового остряка производится по описанной схеме.

Равномерность охлаждения по сечению обрабатываемого изделия достигается тем, что патрубок выполнен перфорированным и размещен внутри коробки параллельно ее стороне с душирующими отверстиями. Воздух из патрубка объемно втекает в коробку и равномерно распределяется по сетке в конкретном сечении спрейера.

Подключение патрубка с двух сторон через регуляторы позволяет регулировать количество выброса воздуха по длине спрейера. При полностью открытых регуляторах выброс воздуха больше в начапе и в

конце спрейера и постепенно снижается к его центру (обусловлено волновой природой движения воздуха. Выброс жидкости зависит от давления). Перекрывая, например, задний вентиль можно добиться такого положения, что выброс воздуха будет максимален у начала спрейера и постепенно снизится до минимума в его конце. Таким образом, применение предлагаемого техни- 0 ческого решения позволяет менять интенсивность охлаждения по сечениям спрейера, управлять качеством закалки.

Установка спрейера на ролики способствует фиксации, стабилизирует расстояние 4 между деталью и спрейером, позволяет получить повторяемость результатов. В отсутствии роликов расстояние между фиксированным спрейером и остряком меняется с 13 до 4 мм. Меняются условия ох- 0 лаждения, создается подушка воздуха на поверхности детали, в результате чего меняются условия охлаждения, затрудняется подвод свежего воздуха к детали и сброс отработанного,

5 Установка спрейера на ролики позволяет уменьшить изменение расстояния между деталью и спрейером с 13 до 10 мм.

Уменьшение изменения интервала зазоров обус/i сбивается тем, что расстояние 0 между опорными роликами каретки превышает расстояние между опорными ролика- мм в спрейере в 2-3 раза. Отсюда увеличение прогиба остряка при закалке в 3-4 раза за счет нагрева головки рельсов, 5 что в меньшей мере сказывается на изменении интервалов зазоров между спрейером и головкой остряка.

Поднимается уровень упрочнения в среднем на 40 НВ, т.е. если до применения 0 данного технического решения твердость остряков находилась на уровне 320-350 НВ. то после применения уровень твердости поднимается до 360-400 НВ. При этом увеличена равномерность упрочнения по дли- 5 н%, разброс твердости снижен с 60 до 20 НВ, Повышение твердости достигается за счет дифференцирования подачи воздуха по длине спрейера. Так, максимальная подача воздуха в начале спрейера позволяет повы- 0 сить скорость отвода тепла с поверхности, пройти пик кривой термокинетической диаграммы, производить распад аустенита на троосто-сорбит, и последующее более мягкое охлаждение при прохождении под час- 5 тью спрейера с меньшим выбросом воздуха способствует протеканию процессов распада нз глубинах 5 мм на сорбит.

Повышение равномерности упрочнен- ния по длине обусловливается стабилизацией положения спрейера относительно

поверхности охлаждения при закалке за счет исключения вреднего влияния дополнительного изгиба на подвод струи воздуха из сопла спрейера к поверхности и сброса отработанного (исключение экранирования за счет расширения струи).

Из таблицы видно, что при закалке с применением данного устройства получается более равномерное упрочнение остряков по выкружкам. Равномерность (симметричность) закалки обусловлена более равномерным потоком воздуха, направляемым на остряк из спрейера, и стабилизацией положения спрейера относительно остряка за счет установки его на ролики.

Кроме того, изобретение позволяет снизить шумовой эффект на 5-10%. Снижение шума обусловлено тем, что сечение патрубка 10 более чем в два раза меньше суммы всех отверстий на нем. За счет этого снижена скорость входа воздуха в коробку спрейера; более равномерно воздух распределяется по нижней стороне коробки.

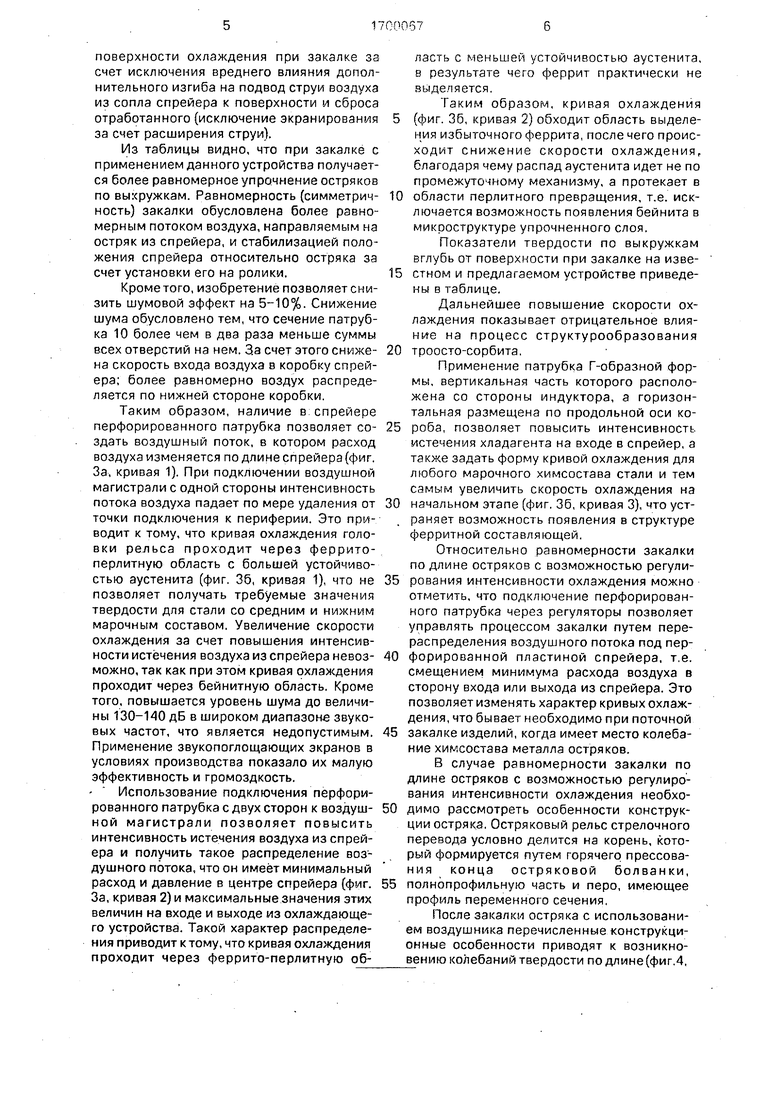

Таким образом, наличие в спрейере перфорированного патрубка позволяет создать воздушный поток, в котором расход воздуха изменяется по длине спрейера (фиг. За, кривая 1). При подключении воздушной магистрали с одной стороны интенсивность потока воздуха падает по мере удаления от точки подключения к периферии. Это приводит к тому, что кривая охлаждения головки рельса проходит через феррито- перлитную область с большей устойчивостью аустенита (фиг. 36, кривая 1), что не позволяет получать требуемые значения твердости для стали со средним и нижним марочным составом. Увеличение скорости охлаждения за счет повышения интенсивности истечения воздуха из спрейера невозможно, так как при этом кривая охлаждения проходит через бейнитную область. Кроме того, повышается уровень шума до величины 130-140 дБ в широком диапазоне звуковых частот, что является недопустимым. Применение звукопоглощающих экранов в условиях производства показало их малую эффективность и громоздкость. - Использование подключения перфорированного патрубка с двух сторон к воздушной магистрали позволяет повысить интенсивность истечения воздуха из спрейера и получить такое распределение воздушного потока, что он имеет минимальный расход и давление в центре спрейера (фиг. За, кривая 2) и максимальные значения этих величин на входе и выходе из охлаждающего устройства. Такой характер распределения приводит к тому, что кривая охлаждения проходит через феррито-перлитную область с меньшей устойчивостью аустенита, в результате чего феррит практически не выделяется.

Таким образом, кривая охлаждения 5 (фиг. 36, кривая 2) обходит область выделения избыточного феррита, после чего происходит снижение скорости охлаждения, благодаря чему распад аустенита идет не по промежуточному механизму, а протекает в

10 области перлитного превращения, т.е. исключается возможность появления бейнита в микроструктуре упрочненного слоя.

Показатели твердости по выкружкам вглубь от поверхности при закалке на изве15 стном и предлагаемом устройстве приведены в таблице.

Дальнейшее повышение скорости охлаждения показывает отрицательное влияние на процесс структурообразования

0 троосто-сорбита.

Применение патрубка Г-образной формы, вертикальная часть которого расположена со стороны индуктора, а горизонтальная размещена по продольной оси ко5 роба, позволяет повысить интенсивность истечения хладагента на входе в спрейер, а также задать форму кривой охлаждения для любого марочного химсостава стали и тем самым увеличить скорость охлаждения на

0 начальном этапе (фиг. 36, кривая 3), что устраняет возможность появления в структуре ферритной составляющей.

Относительно равномерности закалки по длине остряков с возможностью регули5 рования интенсивности охлаждения можно отметить, что подключение перфорированного патрубка через регуляторы позволяет управлять процессом закалки путем перераспределения воздушного потока под пер0 форированной пластиной спрейера, т.е. смещением минимума расхода воздуха в сторону входа или выхода из спрейера. Это позволяет изменять характер кривых охлаждения, что бывает необходимо при поточной

5 закалке изделий, когда имеет место колебание химсостава металла остряков.

В случае равномерности закалки по длине остряков с возможностью регулирования интенсивности охлаждения необхо0 димо рассмотреть особенности конструкции остряка. Остряковый рельс стрелочного перевода условно делится на корень, который формируется путем горячего прессования конца остряковой болванки,

5 полнопрофильную часть и перо, имеющее профиль переменного сечения,

После закалки остряка с использованием воздушника перечисленные конструкционные особенности приводят к возникновению колебаний твердости по длине (фиг.4,

кривая 1), которые существенно снижают качество изделий.

Можно выделить две основные причины влияния конструкции на качество закалки. Первая состоит в том, что после нагрева ТВЧ металла в корневой части аустенит вследствие предварительной операции горячей выпрессовки обладает меньшей устойчивостью, чем в полнопрофильной. Это приводит к тому, что при постоянстве пара- метров охлаждения по длине твердость в корне выше, чем в полном профиле. Вторая причина заключается в том, что перо остряка имеет переменные площадь поперечного сечения и массу. При движении в закалоч- ном устройстве эти характеристики убывают, В то же время интенсивность охлаждения остается неизменной, что приводит к постепенному повышению скорости охлаждения при движении к концу пера, и, как следствие этого, твердость по длине остроганной части постепенно возрастает. Следовательно, для получения равномерной твердости по длине скорость охлаждения должна изменяться в зависимости от того, какой участок поверхности остряка закаливается в данный момент.времени.

Для достижения этого устройство имеет регуляторы давления и расхода воздуха. Это позволяет, пропорционально снижая давление на входе и выходе спрейера, смещать минимум расхода воздуха в ту или иную сторону, одновременно изменяя ско- : рость охлаждения по длине остряка в ходе

закалки, при этом форма кривой температура - время сохранится прежней, что обеспечивается применением в спрейере перфорированного патрубка, Сохранение формы кривой охлаждения практически постоянной по длине позволяет получать стабильную троосто-сорбитную структуру и твердость в упрочненном слое головки остряка, в результате чего достигается равномерность закалки по длине остряка (фиг. 4, кривая 2). Следовательно, повышается качество изделия.

Формул а изобретен и я Устройство для закалки остряков стрелочных переводов, содержащее каретку с опорными роликами с установленными на ней индуктором и спрейером в виде короба с перфорированным днищем, ферму с приводом ее перемещения и приспособлением для зажима остряков в виде пневмоцилинд- ров и рычагов, отличающееся тем, что, с целью повышения качества закалки путем дифференцирования подачи хладагента по длине спрейера и уменьшения изменения зазоров между кареткой и остряком, спрей- ер выполнен в виде размещенного в коробе перфорированного патрубка Г-образной формы, вертикальная часть которого расположена со стороны индуктора, а горизонтальная размещена по продольной оси короба, с установленными на концах, патрубка регуляторами давления хладагента, при этом короб выполнен с опорными роликами.

О 100 200 300. 400 500 VQ 20 40 6О 80 700 Расстояние от входа вспрейер,пмВремя, с.

Фиг. 3

Расстояние от конца корня нм

фигЛ

Авторы

Даты

1991-12-23—Публикация

1988-12-26—Подача