го

gorf&

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| Устройство для закалки рельсов | 1991 |

|

SU1822432A3 |

| Установка для закалки рельсов | 1991 |

|

SU1803436A1 |

| Устройство для закалки рельсов | 1988 |

|

SU1669992A1 |

| Устройство для закалки стрелочных остряков | 1978 |

|

SU726193A1 |

| Устройство для закалки стрелочных остряков | 1982 |

|

SU1065485A1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| Устройство для закалки остряков стрелочных переводов | 1976 |

|

SU569615A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

Использование:термическая обработка металлов и упрочнение рамных рельсов стрелочных переводов. Сущность: спрейер закалочного устройства выполнен в виде короба 15 с перфорированным днищем 16, опорными роликами 11, размещенным в коробе 15 вдоль его продольной оси перфорированным Г-образным патрубком 17, вертикальная часть которого расположена со стороны индуктора и представляет собой насадку 18 с коаксиально установленной в ней форсункой 19, соединенной с горизонтальным участком патрубка 17 с образованием камеры смешения 20, и регуляторов давления хладагента, один из которых закреплен на конце горизонтального участка патрубка, а другие соединены с насадкой 18 и форсункой 19. Спрейер позволяет повысить качество закалки рельсов путем изменения состава и свойства хладагента при дифференцированной его подаче по длине спрейера и снизить шум при закалке. 2 ил., 1 табл. со С

//

Изобретение относится к термической обработке металлов и может быть использовано при упрочнении рамных рельсов стрелочных переводов.

Известно устройство для закалки рельсов, содержащее имеющую возможность перемещения форму с закрепленными на ней рыгачами для фиксации и выгиба рельсов, размещенную над фермой подвеску с закрепленной над ней кареткой с индуктором и спрейером и приспособление для поджатия каретки к рельсу, которое снабжено шарнирно закрепленной на каретке платформой, с роликами, при этом индуктор закреплен на платформе, а каретка шарнирно закреплена на подвеске.

Недостатком, известного устройства является то, чтбонр необеспечивает качество закалки1 поверхностной твердости, такW ritf глубине упрочнения.

Наиболее близким по технической сущности к изобретению является устройство для закалки остряков стрелочных переводов, содержащее к аретку с опорными роликами с установленными на ней индуктором и сп рёйером в виде короба с перфорирован- ным днйщём, ферму с приводом её переме- щёйия и приспособлением для зажима и выгйбаЪстряков в виде пневмоцилиндрови рь1ча1г6;ву%- кЪтором спрейер выполнен в виде размещённого в коробе перфорированного патрубка Г-образной формы, вертикальная часть которого расположена со стороны индуктора, а горизонтальная размещена по продольной оси короба и с установленными на его концах регуляторами давления хладагента, при этом короб выполнен с опорными роликами,

Недостатком указанного устройства является то, что оно не позволяет получать верхние пределы требований технических условий по поверхностной твердости и ограничено глубиной 7 - 9 мм упрочнения на 31,5 HRC из-за ограниченной охлаждающей способности воздуха, при этом повышение давления в Г-образном патрубке вышеЗ -4 атм, не решая проблем, приводит к шумовому эффекту, превышающему барьер.

Целью изобретения является повышение качества закалки путем изменения состава и свойств хладагента при дифференцированной подаче его по длине спрей- ера и снижение шума.

Поставленная цель достигается тем, что в устройстве для закалки рамных рельсов стрелочных переводов, содержащем каретку с опорными роликами и последовательно установленными на ней индуктором и спрейером в виде короба на опорных роликах с перфорированным днищем и размещенным в коробе перфорированным патрубком Г-образной формы, вертикальная часть которого расположена со стороны индуктора, а горизонтальная размещена по

продольной оси короба и установленными на его концах регуляторами давления хладагента, ферму с приводом ее перемещения и приспособлением для зажима и выгиба рельсов в виде цилиндров и рычагов, вертикальная часть Г-образного патрубка выполнена с форсункой, которая соединена с регулятором подачи воды и воздушной магистралью и камерой смешения, при этом горизонтальная часть перфорированного патрубка соединена с камерой смешения, которая отделена от полости спрейера душирующей сеткой, установленной параллельно перфорированному днищу спрейера.

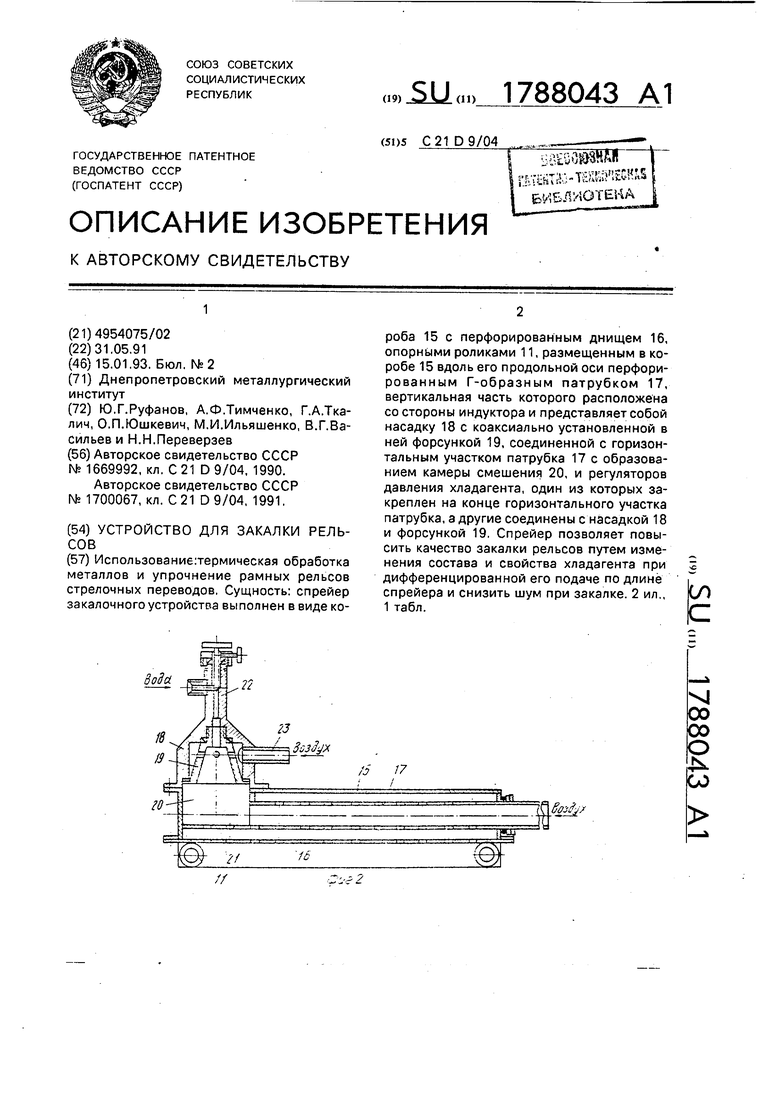

Сущность изобретения заключается в изменении состава и свойств хладагента при дифференцированной его подаче по длине спрейера за счет выполнения вертикальной части Г-образного патрубка в виде

закрепленной на коробе насадки с коакси- ально установленной на ней форсункой соединенной с горизонтальным участком патрубка с образованием камеры смешения, при этом насадка и форсунка соединены с регулятором давления хладагента.

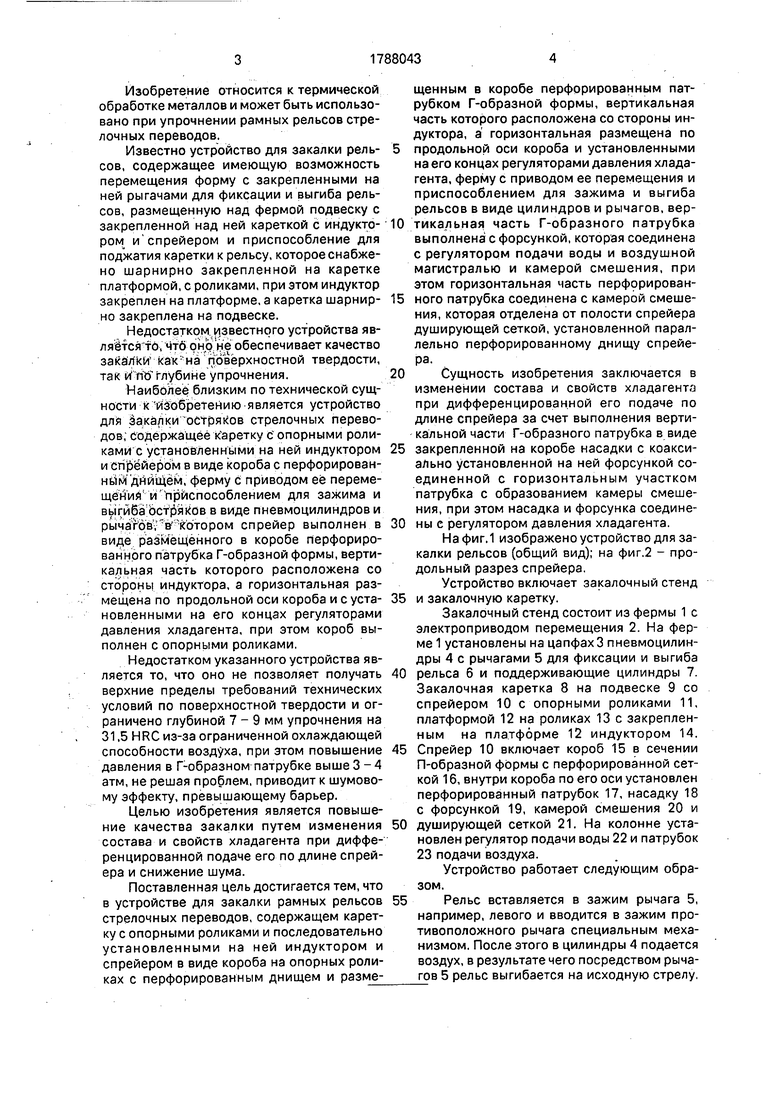

На фиг.1 изображено устройство для закалки рельсов (общий вид); на фиг.2 - продольный разрез спрейера.

Устройство включает закалочный стенд

и закалочную каретку.

Закалочный стенд состоит из фермы 1 с электроприводом перемещения 2. На ферме 1 установлены на цапфах3 пневмоцилин- дры 4 с рычагами 5 для фиксации и выгиба

рельса 6 и поддерживающие цилиндры 7. Закалочная каретка 8 на подвеске 9 со спрейером 10 с опорными роликами 11, платформой 12 на роликах 13 с закрепленным на платформе 12 индуктором 14.

Спрейер 10 включает короб 15 в сечении П-образной формы с перфорированной сеткой 16, внутри короба по его оси установлен перфорированный патрубок 17, насадку 18 с форсункой 19, камерой смешения 20 и

душирующей сеткой 21. На колонне установлен регулятор подачи воды 22 и патрубок 23 подачи воздуха.

Устройство работает следующим образом.

Рельс вставляется в зажим рычага 5, например, левого и вводится в зажим противоположного рычага специальным механизмом. После этого в цилиндры 4 подается воздух, в результате чего посредством рычагрв 5 рельс выгибается на исходную стрелу,

В поддерживающие цилиндры 7 подается воздух. Поддерживающие цилиндры служат для компенсации вредного воздействия собственного веса и каретки 8. Каретка 8 на подвеске 9 роликами 1 и 13 опускается на рельс 6. Ролики 11, 13 выполнены двухре- бордными. На водоохлаждаемый индуктор 14 подается напряжение и по достижении регламентированной температуры на конце рельса б включается движение стенда 1 электроприводом 2 под индуктором 14 и спрейером 10. В спрейер 10 через регулятор подачи воды 22 подается вода, а через патрубки 23 и 17 - воздух. Вода, проходя по каналу регулятора 22,попадает в форсунку 19, где посредством воздуха, поступающего по патрубку 22 по тангенциально просверленным отверстиям форсунки 19, разрывается на мельчайшие частицы и в качестве водовоздушной смеси, пройдя камеру смешения за форсункой, перфорированные сетки 21 и 16 попадает на нагретый рельс 6. При этом воздух, проходя по горизонтальному перфорированному патрубку 17, поступает в спрейер и далее через перфорированную сетку 16 попадает на водоохлаждаемый рельс, прошедший под частью спрейера с водовоздушной смесью. Таким образом создается интервал дифференцированного охлаждения по длине спрейера 10 от максимальной степени охлаждения водовоздушной смесью, до минимальной - воздухом. Регулируя объемы подачи воды регулятором 22 и воздуха по патрубкам 17 и 23 (регуляторы на чертеже не показаны), создаются условия охлаждения, обеспечивающие требуемый уровень свойств как по поверхностной твердости, так и по глубине упрочнения.

По окончании закалки, достижении индуктором 14 конца рельса 6 с индуктора 14 снимается напряжение, а по сходу с рельса 6 спрейера 10 в него прекращается подача воды и воздуха. Каретка 8 поднимается с рельса 6, стенд 1 возвращается в исходное положение и производится смена рельса. Закалка нового рельса производится по описанной выше схеме.

Изобретение испытано в условиях цеха стрелочных переводов (ЦСП) Керченского металлургического завода им. Войкова. Упрочнены опытные партии рельсов (см.таб- лицу).

Таблица показывает, что применение изобретения позволяет повысить уровень и глубину упрочнения по сравнению с прототипом, что обусловлено созданием, управляемого в широких пределах градиента интенсивности охлаждения по длине спрейера.v:

Наличие перфорированнрй.сетки 21 позволяет создать подпор, обеспечить в камере смешения 20 получение воздушных смесей различного состава, которые в зависимости от давления воздуха в горизонтальной и вертикальной частях спейера и от давления воды, выбрасываются как через

сетку 21, так и через перфорированный патрубок 17 в спрейер 15 и через его перфорированную сетку - на рельс. Таким образом, предлагаемое техническое решение позволяет в широких пределах регулировать состав и свойства охлаждающей смеси по длине спрейера, что и обеспечивает более высокий уровень поверхностного упрочнения и большую глубину упрочнения. При этом на 25-30% снижен шум в цехе.

Предлагаемое изобретение может быть использовано на заводах, производящих стрелочные переводы.

Формула изобретения Устройство для закалки рельсов, содержащее каретку с опорными роликами, последовательно установленные на йей индуктор и спрейер в виде короба с перфорированным днищем, опорными роликами, размещенным в нем вдоль продольной оси

перфорированным Г-образным патрубком, вертикальная часть которого расположена со стороны индуктора, и регуляторами дав- ления хладагента, один из которых закреплен на конце горизонтального участка

патрубка, ферму с приводом ее перемещения и приспособление для зажима и выгиба рельсов в виде цилиндров и рычагов, отличающееся тем, что, с целью повышения качества закалки путем изменения состава и свойств хладагента при дифференцированной подаче его по длине спрейера и снижения шума, вертикальная часть патрубка выполнена в виде закрепленной на коробе насадки с коаксиально

установленной в ней форсункой, соединен- ной с горизонтальным участком патрубка с образованием камеры смешения, при этом насадка и форсунка соединены с регуляторами давления хладагента,

- при более высокой мощности устройство-прототип не обеспечивает закалку (охлаждающая способность воздуха ограничена).

иг.1

| Устройство для закалки рельсов | 1988 |

|

SU1669992A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для закалки остряков стрелочных переводов | 1988 |

|

SU1700067A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-05-31—Подача