Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок, используемых в металлорежущих станках.

Цель изобретения - повышение износостойкости, предела прочности при растяжении и твердости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Цирконий при содержании0,05-0,3 мас.% стабилизирует перлит, увеличивает его сфе- роидизацию, повышает твердость и износостойкость, их стабильность в процессе эксплуатации и эксплуатационную стойкость литых деталей. При увеличении концентрации циркония более 0,3% начинает проявляться его ликвация, снижается фактор формы графита, а при концентрации до 0,05 мас.% снижается твердость и износостойкость отливок, в отливках преобладает пластинчатый перлит с дисперсностью Пд 1,0-Пд 1,4.

Введение карбонитридов хрома в количестве 0,06-0,41 мас.% измельчает структуру перлита, графитных включений, повышает твердость, износостойкость, герметичность и, эксплуатационную долговечность. При концентрации их до 0,06 мас.% износостойкость, дисперсность структуры и эксплуатационная долговечность недостаточны, а при концентрации карбонитридов хрома более 0,41 мас.% увеличивается коэффициент трения, снижаются фактор формы графита, ударно-усталостная и эксплуатационная долговечность.

Дополнительное введение бария в количестве 0,003-0,01 мас.% измельчает структуру чугуна в отливках, повышает гидрп- плотность отливок, фактор формы графита и обеспечивает повышение износостойкости и эксплуатационной долговечности. При концентрации его до 0,003 мас.% дисперсность и стабильность структуры и твердости недостаточны, а при концентрации бария более 0,01 мас,% снижаются технологические

сл

с

х|

v

v

О

свойства, гидроплотность и эксплуатационная долговечность.

Введение кальция способствует очмст- ке границ зерен и сфероидизации графита. При концентрации кальция до 0,003 мас.% снижается дисперсность графита, механические и эксплуатационные свойства, При концентрации кальция более 0,02 мас.% снижается стабильность структуры и свойств, уменьшаются характеристики износостойкости и ударно-усталостной долговечности.

Никель в количестве 0,35 мас.% как аффективная добавка упрочняет металлическую основу и че снижает вязкость чугуна, снижает порог хладноломкости и склонность чугуна к образованию трещин, повышает износостойкость и эксплуатационную долговечность. При концентрации никеля менее 0,06 мас.% его влияние незначительно. Повышение его концентрации более 0,35% снижает фактор формы графита, износостойкость и эксплуатационную долговечность.

Содержание углерода и кремния в предлагаемом чугуне выбрано с учетом практики производства износостойких отлглвок с повышенными значениями твердости п эксплуатационной долговечности. При увеличении их концентрации выше верхних пределов стабильность структуры и ударной вязкости и характеристики упругоплэ- стических свойств снижаются, а при уменьшении концентрации менее нижних пределов снижается жидкотекучесть, выделяется эвтекический цементит, повышается огбел, что приводит к снижению трещиностойкости, пластических свойств и эксплуатационной долговечности.

.Алюминий в количестве 0,08-0,26 мас.% оказывает раскисляющее, микролегирующее и стабилизирующее влияние, способствуя уменьшению содержания неметаллических включений и повышению твердости и износостойкости. При концентрации алюминия до 0,08 мас.% раскисляющее, микролегирующее и стабилизирующее его влияние недостаточное, а при концентрации алюминия более 0,26 мае. % снижается твердость отливок, относительная износостойкость и эксплуатационная стойкость.

Содержание основных модифицирующих компонентов (магния 0,03-0,07 мас.% . и церия 0.015-0,05 мае. %} обеспечивает дегазацию расплава и сфероидизацию графита и перлита и повышение прочностных, упругопластических эксплуатационных свойств. Сера увеличивает отбел. хрупкость, снижает ударно-усталостную допговеч

ность. поэтому она исключена из состава чугуна.

Содержание марганца повышено до 0,5-2,1 мас.% и ограничено пределами концентраций, ниже которых не достигается высокой сфероидизации перлита, и существенного повышения износостойкости, а выше верхнего предела увеличивается содержание цементита и отбел, повышается

хрупкость, снижается стабильность структуры и пластические свойства, ударно-усталостной и эксплуатационной долговечности.

Плавки чугуна проводят в индукционных печах. Перегрев расплава при плавке 1450-1480° С. В качестве шихтовых материалов используют литейные чугуны. чугунный пом, отходы электротехнической стали, стальную стружку, возврат собственного

производства, карбюризатор (кокс пеко- вый), карбонитриды хрома, никель, феррохром, ферросиликоцирконий с марганцем с6сЦсМр40, ферромарганец, ферросилиций, силикобарий,силикокальций,лигатуры

типа ЖКМКБа, азот. Содержание магния в лигатурах 6-9 мас.%, бария 4,8-9,3 мас.%, церия 3,5-6 мас.%. Лигатуру дробят до Фракции 4-20 мм, Микролегирование кар- бонитридами хрома, ферросиликоцирконием с марганцем и ферромарганцем производят в плавильной печи. Модифицирование чугуна сфероидизиоующими лмгэгурами, силикобарием,силикокальци- ем и ферросилицием проводят в литейных

ковшах.

Из модифицированных чугунов отливают детали металлорежущих станков, износостойкие отливки, технологические пробы и образцы для испытаний.

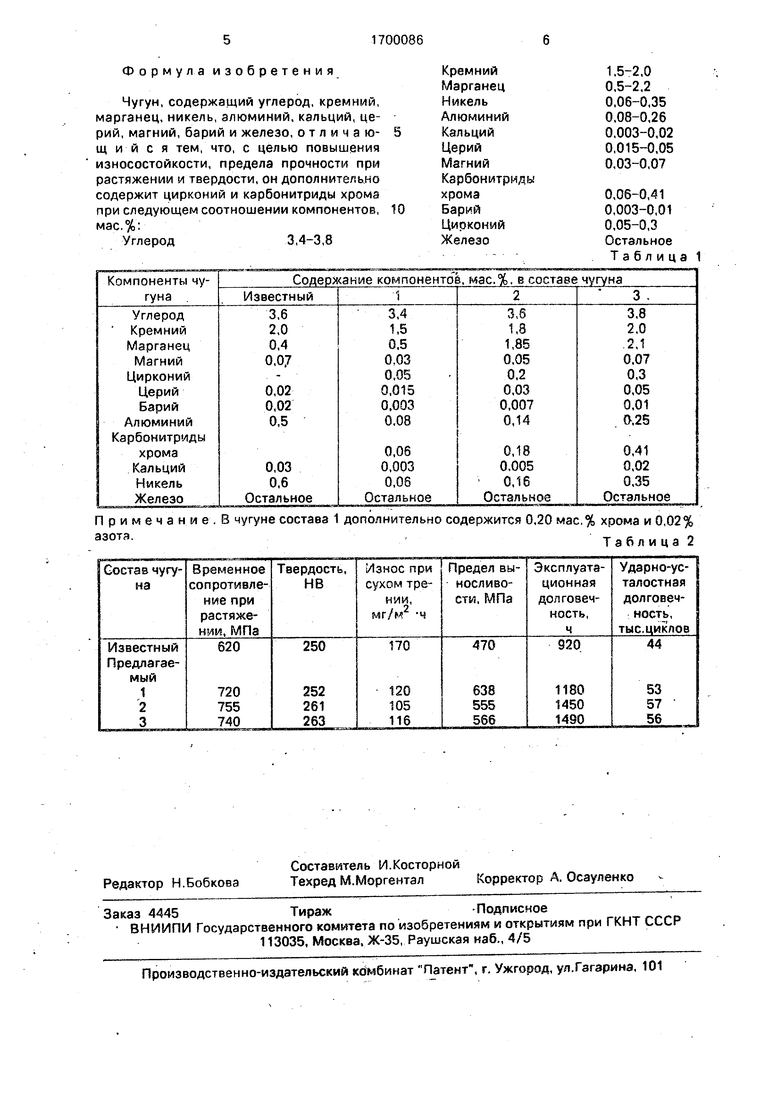

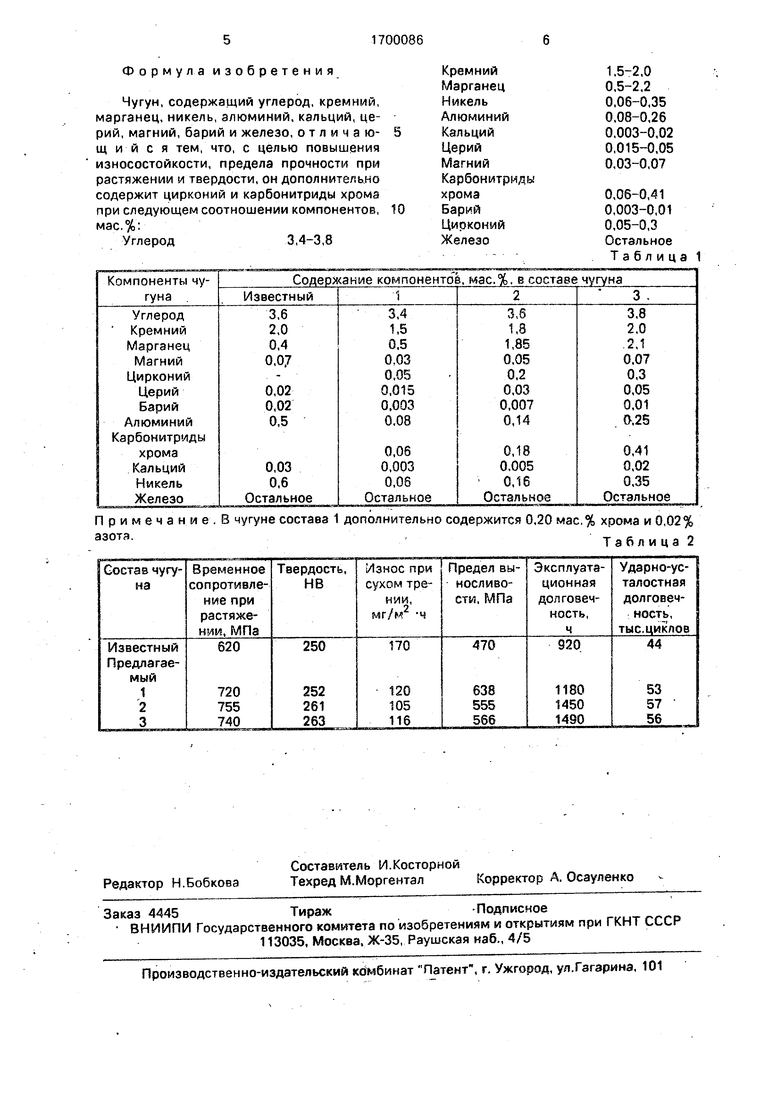

В табл. 1 приведены химические составы высокопрочных чугунов опытных плавок. Определение содержания компонентов в чугунах проведено методами дифференцированного химического анализа. Ударную

вязкость определяют на образцах 10x10x55 мм с У-образным надрезом.

В табл. 2 приведены данные о механических сиойствах и характеристке структуры

чугунов опытных плавок в отливках. Меха- икческие испытания проводят стандартными методами, а анализ структуры чугунов по ГОСТу, Эксплуатационную надежность определяют на испытательных стендах сухого

трения в паре с синтеграном.

Как следует из табл. 1 и 2. дополнительный ввод в состав предлагаемого чугуна циркония, а также азота, хрома в виде кар- бонитридов хрома позволяет повысить износостойкость, прочность и твердость НВ.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, никель, алюминий, кальций, церий, магний, барий и железо, отличающийся тем, что, с целью повышения износостойкости, предела прочности при растяжении и твердости, он дополнительно содержит цирконий и карбонитриды хрома при следующем соотношении компонентов, мас.%:

Углерод3,4-3,8

0

Кремний

Марганец

Никель

Алюминий

Кальций

Церий

Магний

Карбокмтриды

хрома

Барий

Цирконий

Железо

1,5-2,0

0,5-2,2

0,06-0,35

0,08-0,26

0,003-0,02

0,015-0,05

0,03-0,07

0,06-0,41 0,003-0,01 0,05-0,3 Остальное Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1987 |

|

SU1475964A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Модифицирующая смесь | 1989 |

|

SU1680779A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

Избретениэ относится к металлургии и может быть использовано при производстве металлорежущих станков. Цель - повышение износостойкости, предела прочности при растяжении и твердости. Новый чугун содержит , мае.%: С 3,4-3,8; S 15-2,0; Мп 13,5-2,2; N1 0,06-0,35; А 0,08-0,26; Са 0,003- 0,02; Се 0,015-0,05; Мо 0,03-0,07; карбонит- риды хрома 0,06-0,41; За 0,003-0,01; Zr 0,05-0,3; Fe - остальное. Дополнительный ввод в состав предлагаемого чугуна Zr позволяет повысить НВ в 1,01-1,05 раза, OB в 1,16-1,22 раза и снизить износ в 1,41- 1,62 раза. 2 табл.

Примечание.В чугуне состава 1 дополнительно содержится 0,20 мас.% хрома и 0,02%

азота.

Таблица 2

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1171554A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1991-12-23—Публикация

1989-04-25—Подача