Изобретение относится к металлургии, в частности к разработке состава чугуна для литых износостойких деталей.

Цель изобретения - повышение ударно-усталостной долговечности.

Изобретение иллюстрируется примерами конкретного выполнения,

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Использование окиси бария в составе предлагаемого чугуна связано с тем, что она сод(фжит ионы бария с повышенной подвижностью и активностью в расплаве, способствующих повьшению гомогенизации чугуна, стабильности .и дисперсности структуры, что обеспечивает повышение ударной вязкости и ударно-усталостной долговечности. При концентрации окиси бария до

0,Q2 мас.% стабильность структуры и ударно-усталостная долговечность недостаточны, а при ее концентрации более 0,05 масД увеличиваются угар компонентов, содержание неметаллических включений в чугуне и его ударно- . усталостные свойства.

Дополнительное введение магния связано с его высокой химической активностью, дегазирующей и модифицирующей способностью и сфероидизир тощим влиянием на составляющие структуры чугуна, что существенно повьш1ает пла стические свойства и ударно-усталост- ную долговечность. При конце.нтрации магния до 0,02 мас.% его модифициру-. ющая и дегазирующая способность недостаточны, а ударно-усталостная долговечность низкая, а при концентрации более 0,07 мас.% увеличивается отбел, снижаются трещиностойкость и

Д

эо

4

ударная вязкость у что приводит к снижению ударно-усталостной долговечности и эксплуатационной стойкости.

Содержание кальция в чугуне огра- нич ено 0,02 мас.% из-за его низкой растворимости, а концентрация алюминия - 0,05 мае..% из-за его цовьшен- ной склонности к пленообразованию и пористости в магниевом чугуне при более- высоких концентрациях, что приводит к уменьшению ударно-усталостной долговечности.

Содержание, углерода в чугуне повы;0

20

таточное, а при увеличении концентрации алюминия более 0,05 мас.% сни- .ается твердость отливок, их прокаты- ваемость и относительная износостойкость.

Содержание основных модифицирующих компонентов (магния 0,02 - ; : 0,07 мас.% и РЗМ 0,01-0,04 мас.%) обеспечивает дегазацию расплава и сфероидизацию графита и перлита и повышение прочностных и упруго-пластических свойств. Сера и хром увеличивают отбел, снижают ударно-усталост- шено до 3,61-3,95 мас.% для исключе- . 15 ную долговечность, поэтому они ис- ния отбела в отливках канатоведущих ключены из состава чугуна, шкивов. При более низких его концен- Содержание марганца повышено до трациях отмечается образование отбе- 0,51-1,1 мас.% и ограничено предела- ла и снижение ударно-усталостной долговечности, а при концентрации углерода более 3,9.5 мас.% укрупняется структура и снижаются пластические свойства и ударно-усталостная долговечность.

Медь при содержании 0,85-1,55 мас„% 25 стабилизирует перлит, увеличивает сфероидизацию, повьшает твердость и износостойкость, их стабильность в процессе эксплуатации и эксплуатационную стойкость литых деталей При уве- зо плавке 1480-1510 с. В качестве шихто- личении концентрации меди более вых материалов используют литейные и

передельные чугуны, отходы электротехнической стали, стальную стружку, возврат собственного производства, 35 карбюризатор (кокс пековый), ферро- фосфор, ферромарганец, ферросилиций, силикобарий, силикокальций, медь, лигатуры типа ЖКМК, ФСЗОРЗМ, ЭКМКБа. Содержание магния в лигатурах 6-9%, 40 окиси бария 4,8-9,3%, церия 3,5-6%. Лигатуру дробили до фракции 4-20 мм.

ми концентрации, ниже которых не достигается высокой сфероидизации пер-, лита и существенного повышения износостойкости, а вьше верхнего предела увеличивается содержание цементита и отбел, снижается стабильность структуры, ударно-усталостной долговечности и пластических свойств.

Опытные пдавки высокопрочных чу- гунов. проведены в индукционных печах емкостью 10 т. Перегрев расплава при

1,55 мас.,% начинает проявляться ее ликвация, снижается ударно-усталостная долговечность, а при концентрации до 0,85 мас.% снижается твердость, и износостойкость отливок, в отливках преобладает пластинчатый перлит с дисперсностью Пд 1,0- Пд 1,4 (по ГОСТ 3443-77).

Окись бария вводится в разливочный ковш при выпуске в него из индукционной печи в виде дробленной (фракции 4-20 мм) комплексной лигатуры, содержащей 4,8-9,3 мас.% окиси

Модифицирование чугуна РЗМ-содер- жащими лигатурами производят в пла- бария, 6-9 мас„% магния и 3,5-6 мас.% ц вильной печи. Рафинирование расплава церия. Дополнительного перемешивания плавиковым шпатом и модифицирование

чугуна сфероидизирующими лигатурами, силикобарием, медью и ферросилицием

не требуется, так как усвоение и распределение в чугуне окиси бария и модифицирующих компонентов (магний, церий) стабильное.

Алюминий в количестве 0,02 0,05 мас.% оказывает раскислянлцее и стабилизирукицее влияние, способствуя уменьшению содержания неметаллических включений и повьш1ению ударно-усталостной долговечности, твердости, и износостойкости. При концентрации алюминия до 0,02 мас.% раскисляющее и стабилизирующее его влияние недоспроводят в литейных ковшах.

gQ Из модифицированных чугунов отливают канатоведущие шкивы, технологические пробы и образцы для ударно-усталостных испытаний.

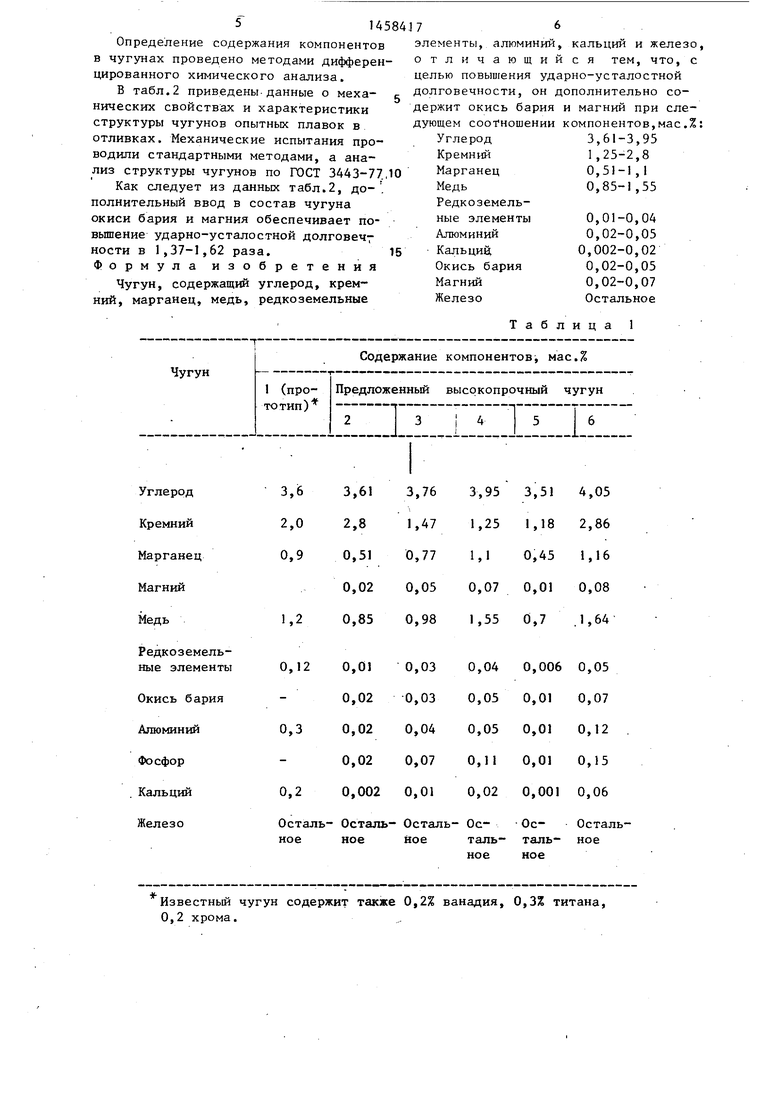

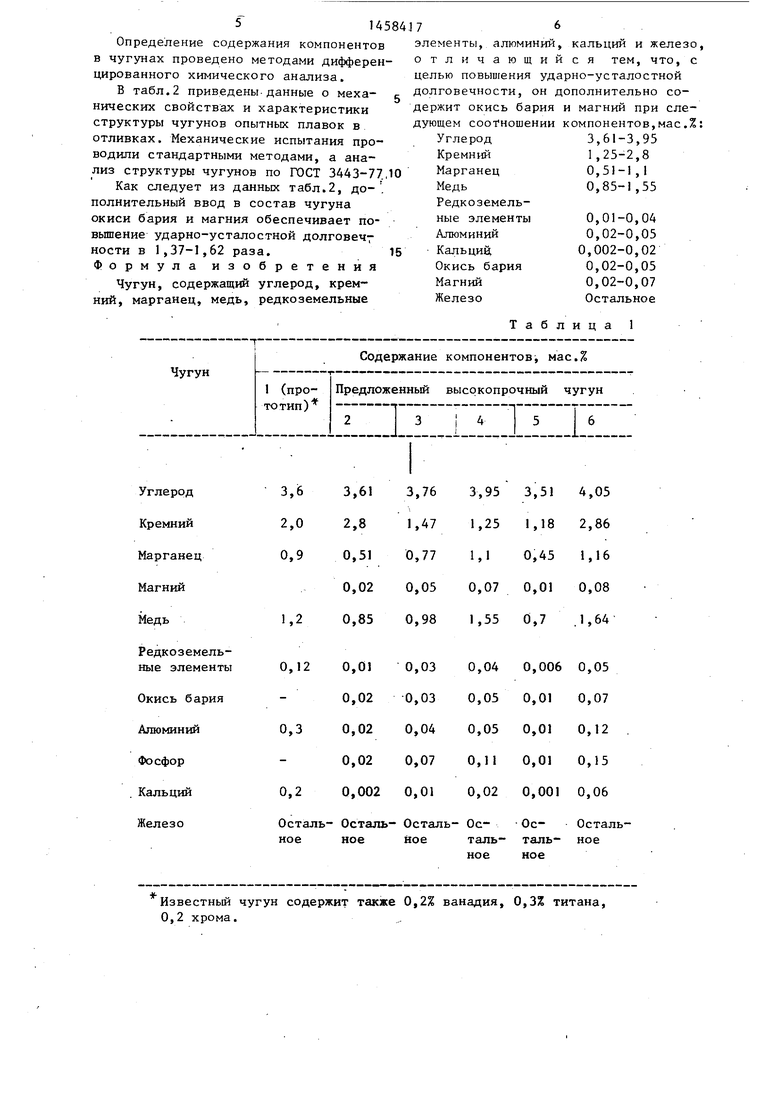

В табл.1 приведены химические соgg ставы высокопрочных чугунов опытных плавок. Усвоение компонентов составило: м.еди 86%, фосфора 95%, кальция 84%, окиси бария 89%, церия 58% и магния 48%.

0

Содержание основных модифицирующих компонентов (магния 0,02 - ; : 0,07 мас.% и РЗМ 0,01-0,04 мас.%) обеспечивает дегазацию расплава и сфероидизацию графита и перлита и повышение прочностных и упруго-пластических свойств. Сера и хром увеличивают отбел, снижают ударно-усталост- 15 ную долговечность, поэтому они ис- ключены из состава чугуна, Содержание марганца повышено до 0,51-1,1 мас.% и ограничено предела-

25 зо плавке 1480-1510 с. В качестве шихто- вых материалов используют литейные и

ми концентрации, ниже которых не достигается высокой сфероидизации пер-, лита и существенного повышения износостойкости, а вьше верхнего предела увеличивается содержание цементита и отбел, снижается стабильность структуры, ударно-усталостной долговечности и пластических свойств.

Опытные пдавки высокопрочных чу- гунов. проведены в индукционных печах емкостью 10 т. Перегрев расплава при

проводят в литейных ковшах.

Из модифицированных чугунов отливают канатоведущие шкивы, технологические пробы и образцы для ударно-усталостных испытаний.

В табл.1 приведены химические составы высокопрочных чугунов опытных плавок. Усвоение компонентов составило: м.еди 86%, фосфора 95%, кальция 84%, окиси бария 89%, церия 58% и магния 48%.

5U584J76

Определение содержания компонентовэлементы, алюминий, кальций и железо,

в чугунах проведено методами дифферен-отличающийся тем, что, с

цированного химического анализа.целью повышения ударно-усталостной

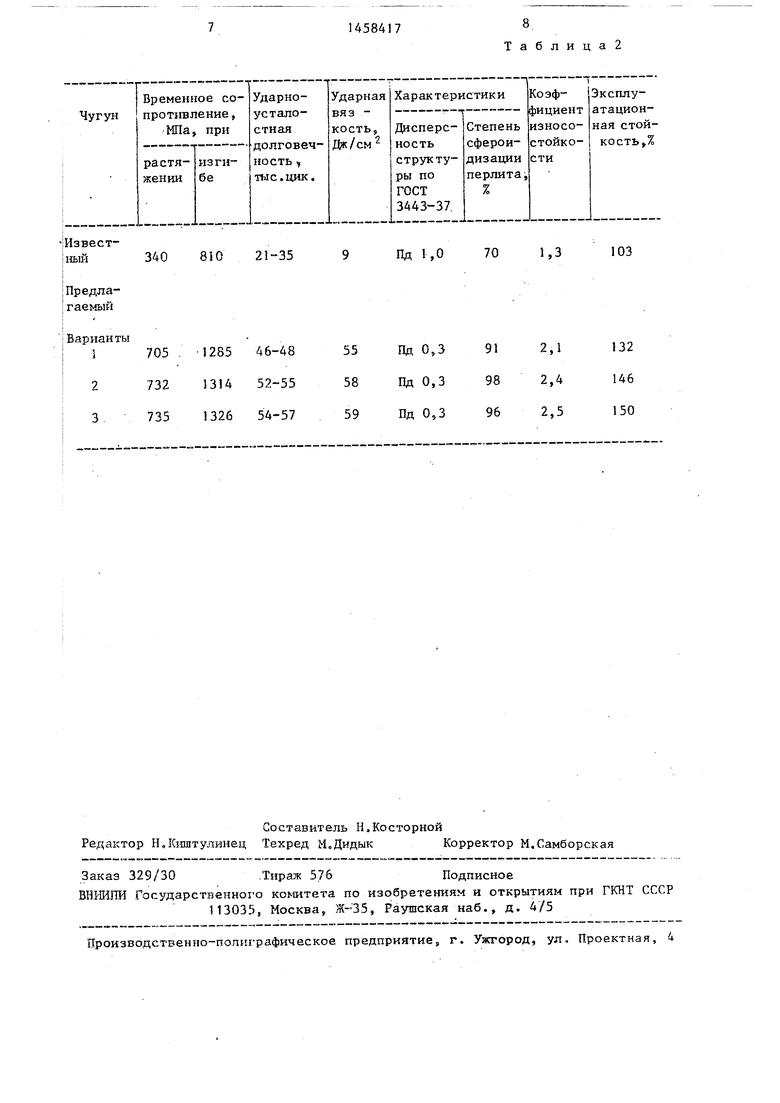

В табл.2 приведены-данные о меха- сдолговечности, он дополнительно сонических свойствах и характеристикидержит окись бария и магний при слеструктуры чугунов опытных плавок вдующем соотношении компонентов,мае.%:

отливках. Механические испытания проводили стандартными методами, а анализ структуры чугунов по ГОСТ 3443-77,10

Как следует из данных табл.2, до- , полнительный ввод в состав чугуна окиси бария и магния обеспечивает по- вьшение ударно-усталостной долговеч7 нести в 1,37-1,62 раза.15

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, медь, редкоземельные

Углерод Кремний Марганец Медь

Редкоземельные элементы Алюминий Кальций Окись бария Магний Железо

3,61-3,95 1,25-2,8 0,51-1,1 0,85-1,55

0,01-0,04 0,02-0,05 0,002-0,02 0,02-0,05 0,02-0,07 Остальное

льнтыия

3,61-3,95 1,25-2,8 0,51-1,1 0,85-1,55

0,01-0,04 0,02-0,05 0,002-0,02 0,02-0,05 0,02-0,07 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1475964A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2008 |

|

RU2365659C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Чугун | 1988 |

|

SU1581769A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

Изобретение относится к металлургии и может быть использовано при изготовлении канатоведущих шкивов. Цель изобретения - повышение ударно- усталостной долговечности. Новый чугун содержит, мас.%: С 3,61-3,95; Si 1,25-2,8; Мп 0,51-1,,1; Си 0,85-1,55; РЗМ 0,01-0,04; А1 0,02-0,05; Са 0,002-0,02; окись бария 0,02-0,05; Mg 0,02-0,07, Fe - остальное. Дополнительный ввод в состав чугуна окиси бария и магния обеспечивает повышение ударно-усталостной долговечности в 1,37-1,62 раза. 2 табл.

Углерод

Кремний

Марганец

Магний

Медь

Редкоземельные элементы

Окись бария

Алюминий

Фосфор

Кальций

Железо

3,6 2,0 0,9

1,2

3,61

2,8

0,51

0,02

0,85

3,76 1,47 0,77 0,05 0,98

3,95 1,25

1,1

0,07

1,55

3,51 1,18 0,45 0,01 0,7

4,05 2,86 1,16 0,08 . 1,64

0,12 0,010,03 0,04 0,006 0,05

0,020,03 0,05 0,01 0,07

0,3 0,020,04

0,020,07

0,2

0,05 0,01 0,12 0,11 0,01 0,15 0,002 0,01 0,02 0,001 0,06

Осталь- Осталь- Осталь- Ос- Ос- Остальное ное нее таль- таль- нее

ное ное

Известный чугун содержит также 0,2% ванадия, 0,3% титана, 0,2 хрома.

Таблица 1

3,95 1,25

1,1

0,07

1,55

3,51 1,18 0,45 0,01 0,7

4,05 2,86 1,16 0,08 . 1,64

340

ы

732 735

810

21-35

1285 46-48 1314 52-55 1326 54-57

55 58 59

Таблица2

Пд 1,0

70

1,3

103

0,3 91 0,3 98 0,3 96

2,1 2,4 2,5

132

146 150

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-15—Публикация

1987-03-30—Подача