Изобретение относится к гальваниче-. ским покрытиям, в частности к оловяниро- ванию, и может быть использовано в машиностроении.

Цель изобретения - интенсификация осаждения олова и повышение равномерности распределения оловянных покрытий.

Согласно изобретению электролит содержит, г/л:

Олово двухлористое (гидрат) 30-50

Натрий фтористый30-70

4 Кислота соляная0,5-4,0

Блок-сополимеры окисей этилена и пропилена на основе высших жирных спиртов 1-5

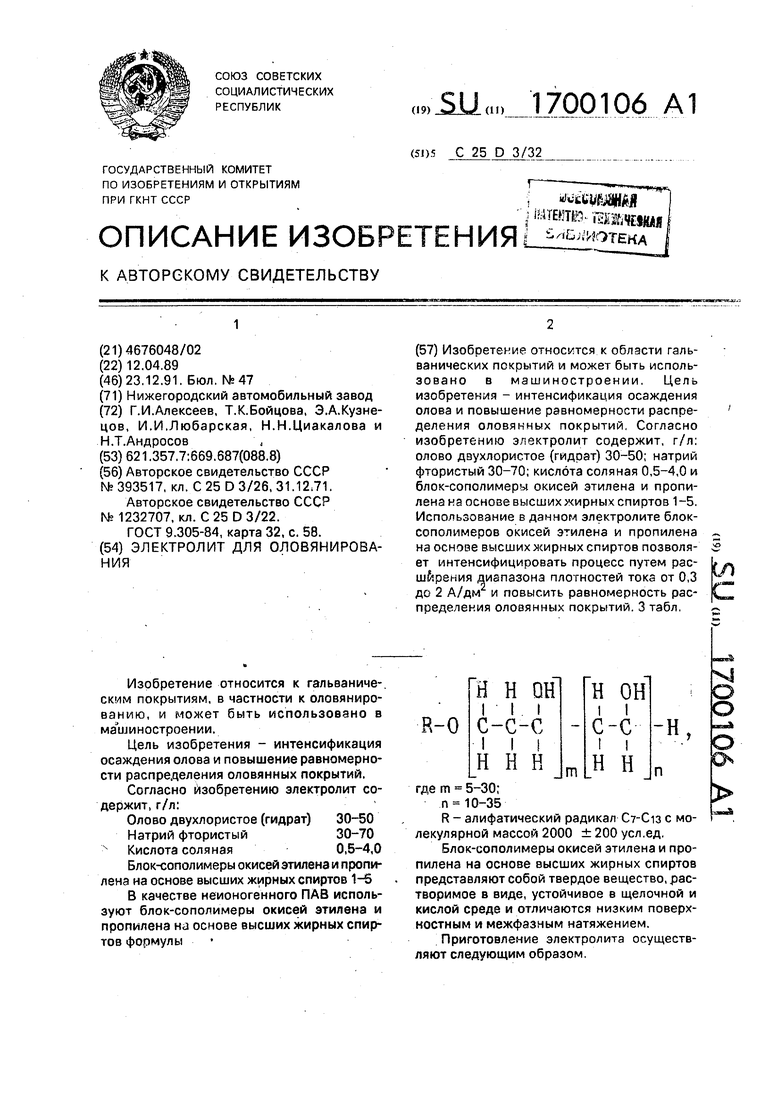

В качестве неионогенного ПАВ используют блок-сополимеры окисей этилена и пропилена на основе высших жирных спиртов формулы

R-0

-н

М

о о

п

где m 5-30;

п 10-35

R - алифатический радикал Ст-Стз с молекулярной массой 2000 ± 200 усл.ед.

Блок-сополимеры окисей этилена и пропилена на основе высших жирных спиртов представляют собой твердое вещество, растворимое в виде, устойчивое в щелочной и кислой среде и отличаются низким поверхностным и межфазным натяжением.

Приготовление электролита осуществляют следующим образом.

Необходимое количество двухлористо- го олова растворяют в небольшом объеме холодной воды, слабо подкисленной соляной кислотой, и декантируют в рабочую ванну. Необходимое количество фтористого натрия растворяют отдельно в горячей воде (80-100°С) и также декантируют в ванну. Раствор тщательно перемешивают, в него добавляют соляную кислоту до соответствующей концентрации. Блок-сополимеры оки- сей этилена и пропилена на основе высших жирных спиртов растворяют или в горячей воде и вводят в электролит, или растворяют непосредственно в электролите. Электролит доводят до рабочего уровня.

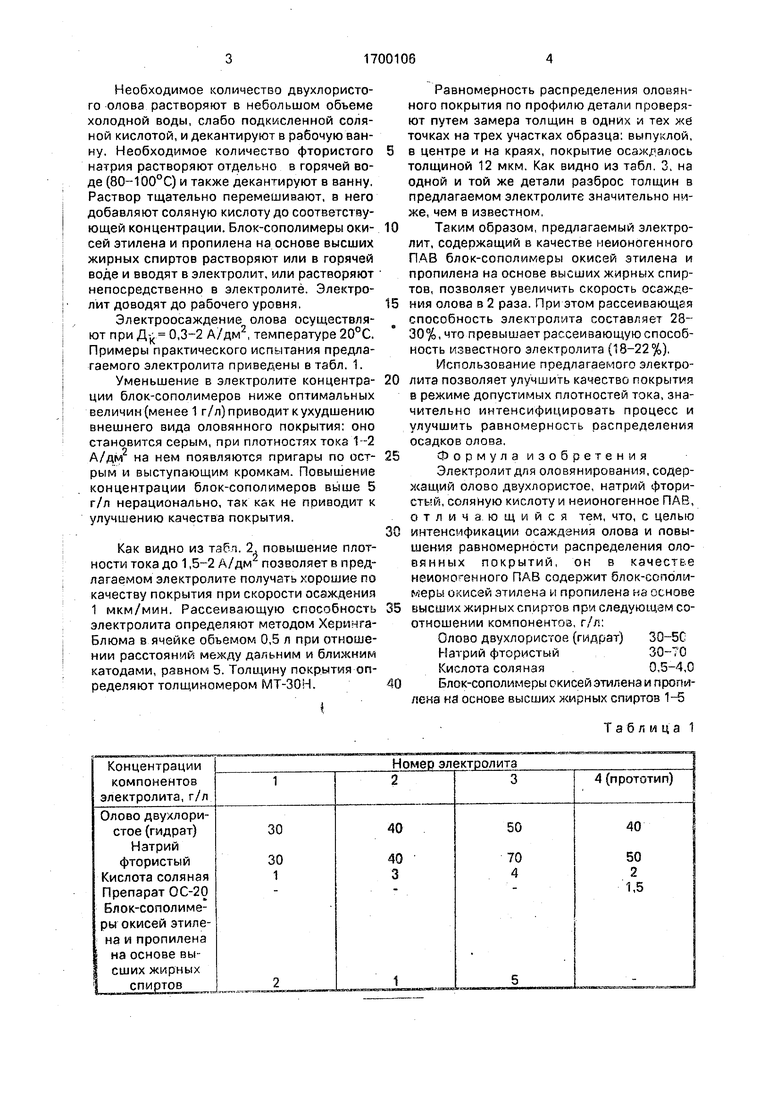

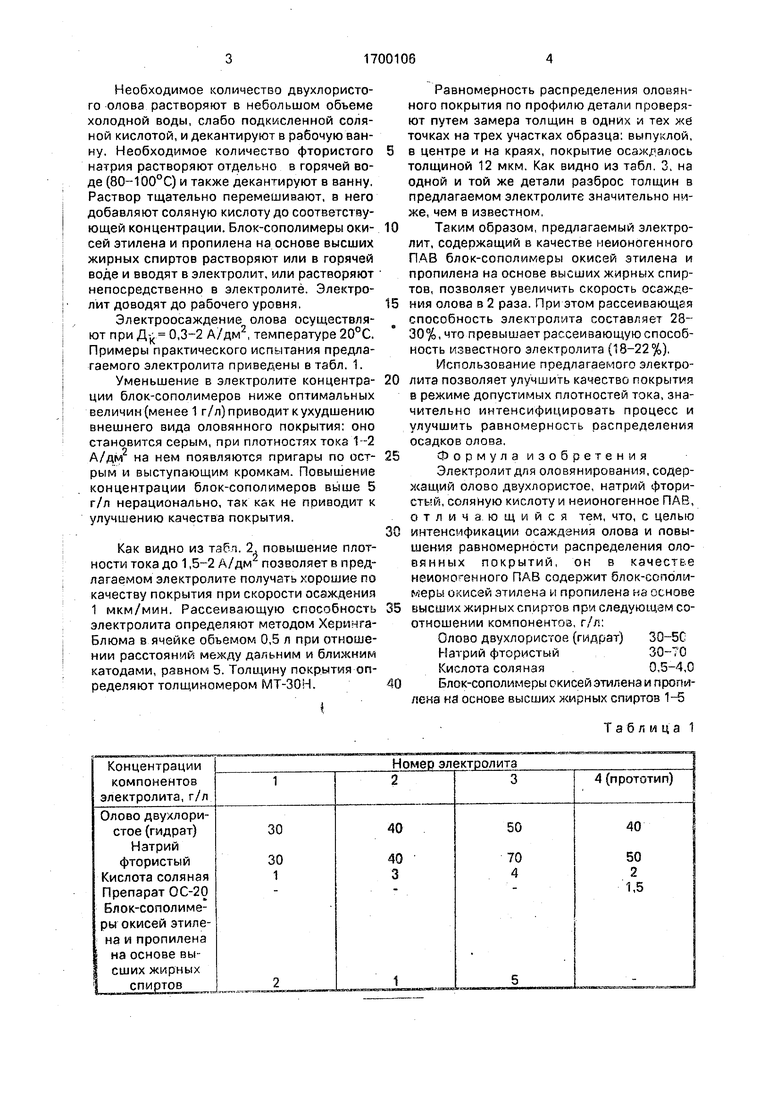

Электроосаждение олова осуществляют при Д- 0,3-2 А/дм2, температуре 20°С. Примеры практического испытания предлагаемого электролита приведены в табл. 1.

Уменьшение в электролите концентра- цим блок-сополимеров ниже оптимальных величин (менее 1 г/л) приводит к ухудшению внешнего вида оловянного покрытия: оно становится серым, при плотностях тока 1--2 А/дм2 на нем появляются пригары по ост- рым и выступающим кромкам. Повышение концентрации блок-сополимеров выше 5 г/л нерационально, так как не приводит к улучшению качества покрытия.

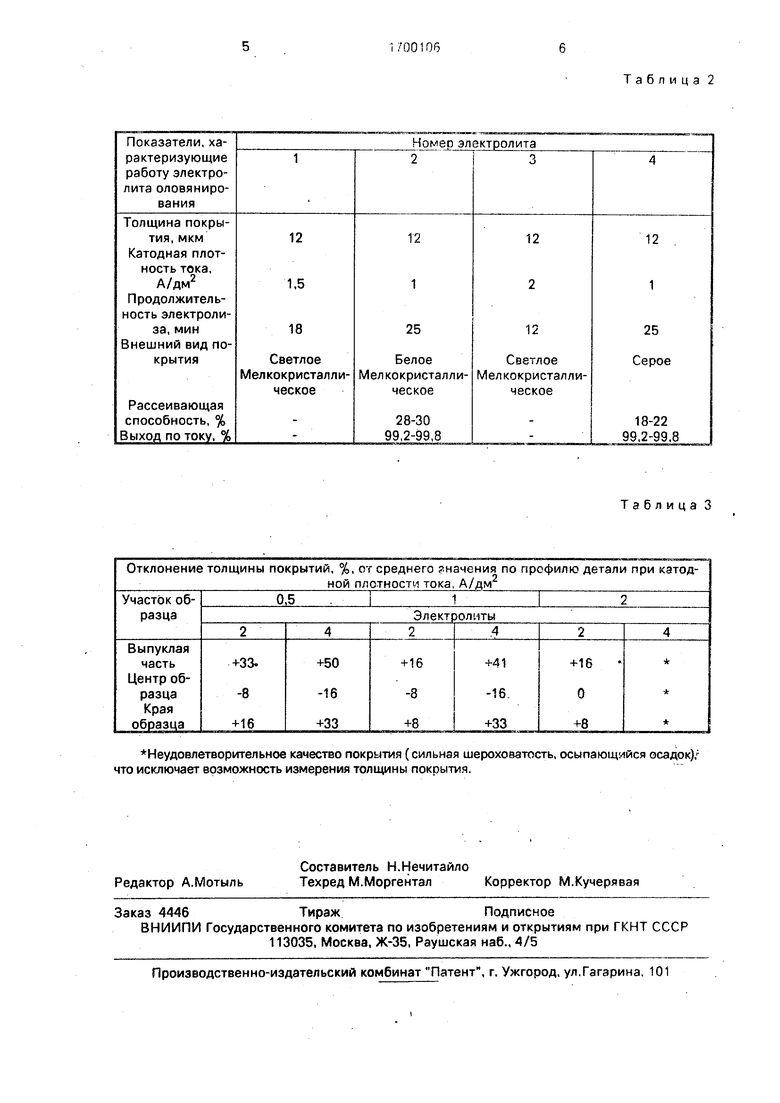

Как видно из та б а. 2, повышение плотности тока до 1,5-2 А/дм позволяет в предлагаемом электролите получать хорошие по качеству покрытия при скорости осаждения 1 мкм/мин. Рассеивающую способность электролита определяют методом Херинга- Блюма в ячейке объемом 0,5 л при отношении расстояний между дальним и ближним катодами, равном 5. Толщину покрытия определяют толщиномером МТ-ЗОН.

i

5 0 5

0 5

0

5

0

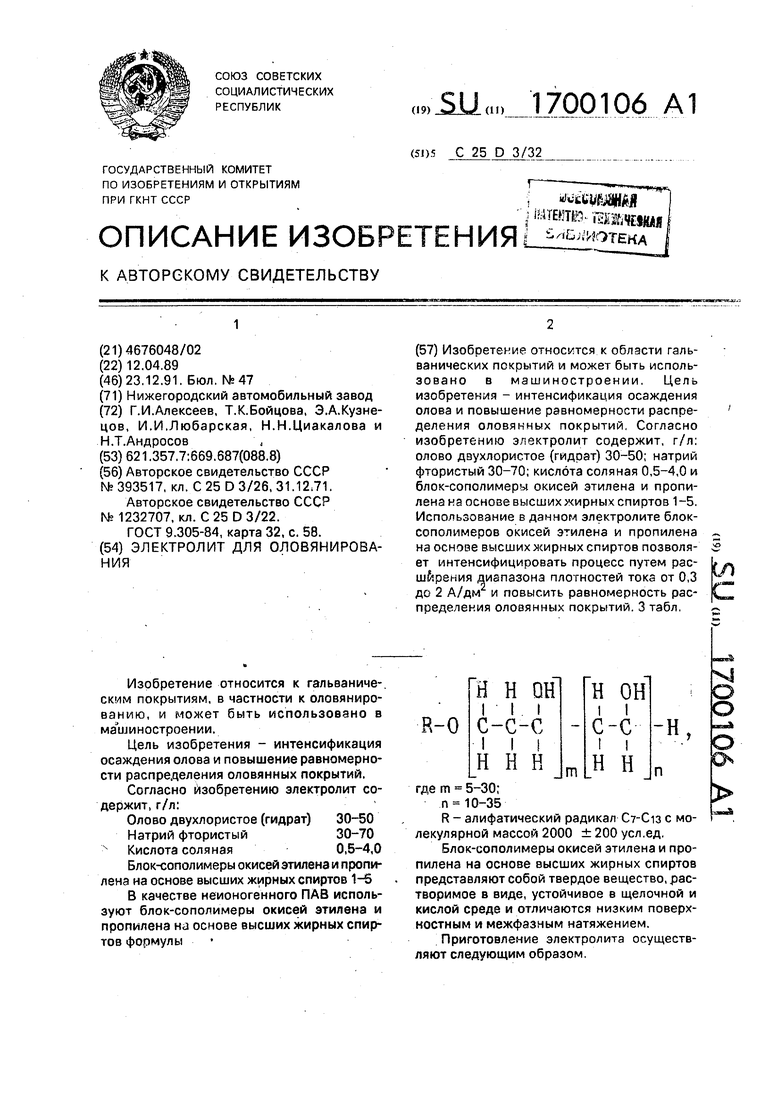

Равномерность распределения оловянного покрытия по профилю детали проверяют путем замера толщин в одних и тех же точках на трех участках образца: выпуклой, в центре и на краях, покрытие осаждалось толщиной 12 мкм. Как видно из табл. 3, на одной и той же детали разброс толщин в предлагаемом электролите значительно ниже, чем в известном.

Таким образом, предлагаемый электролит, содержащий в качестве неионогенного ПАВ блок-сополимеры окисей этилена и пропилена на основе высших жирных спиртов, позволяет увеличить скорость осаждения олова в 2 раза. При этом рассеивающая способность электролита составляет 28- 30%, что превышает рассеивающую способность известного электролита (18-22%).

Использование предлагаемого электролита позволяет улучшить качество покрытия в режиме допустимых плотностей тока, значительно интенсифицировать процесс и улучшить равномерность распределения осадков олова.

Формула изобретения Электролит для оловянирования, содержащий олозо двухлористое, натрий фтористый, соляную кислоту и неионогенное ПАВ, отличающийся тем, что, с целью интенсификации осаждения олова и повышения равномерности распределения оловянных покрытий, он в качестве неионогенного ПАВ содержит блок-сополимеры окисей этилена и пропилена не основе высших жирных спиртов при следующем соотношении компонентов, г/л:

Олово двухлористое (гидрат) 30-50 Натрий фтористый30-70

Кислота соляная0,5-4,0

Блок-сополимеры окисей этилена и пропилена на основе высших жирных спиртов 1-5

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ БЕЛСТЯЩИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-СВИНЕЦ | 1996 |

|

RU2113555C1 |

| Электролит для нанесения покрытий сплавом олово-сурьма | 1977 |

|

SU639967A1 |

| Состав для механического цинкования | 1987 |

|

SU1579937A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1975 |

|

SU692917A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-НИКЕЛЬ НА ИЗДЕЛИЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 2023 |

|

RU2804814C1 |

| Электролит блестящего цинкования | 1989 |

|

SU1740501A1 |

| Электролит блестящего цинкования | 1990 |

|

SU1770458A1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU954528A1 |

| Способ механического цинкования стальных изделий | 1987 |

|

SU1608245A1 |

| КИСЛЫЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ОЛОВО - СВИНЕЦ | 1996 |

|

RU2094544C1 |

Изобретение относится к области гальванических покрытий и может быть использовано в машиностроении. Цель изобретения - интенсификация осаждения олова и повышение равномерности распределения оловянных покрытий. Согласно изобретению электролит содержит, г/л; олово двухлористое (гидоат) 30-50; натрий фтористый 30-70; кислота соляная 0,5-4,0 и блок-сополимеры окисей этилена и пропилена на основе высших жирных спиртов 1 -5. Использование в данном электролите блок- сополимеров окисей этилена и пропилена на основе высших жирных спиртов позволяет интенсифицировать процесс путем расширения диапазона плотностей токз от 0,3 до 2 А/дм и повысить равномерность распределения оловянных покрытий. 3 табл. 1л

Неудовлетворительное качество покрытия (сильная шероховатость, осыпающийся осадок)/ что исключает возможность измерения толщины покрытия.

Таблица 3

| ЭЛАСТИЧНОЕ УПЛОТНЕНИЕ для ВЫВОДНЫХ ОСЕЙ ПРИБОРА | 0 |

|

SU393517A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит блестящего цинкования | 1983 |

|

SU1232707A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1991-12-23—Публикация

1989-04-11—Подача