Изобретение относится к области машиностроения и касается оборудования для обработки металлов давлением и может быть использовано для динамической штамповки резиной с нагревом.

Целью изобретения являются повышение надежности и улучшение условий техники безопасности.

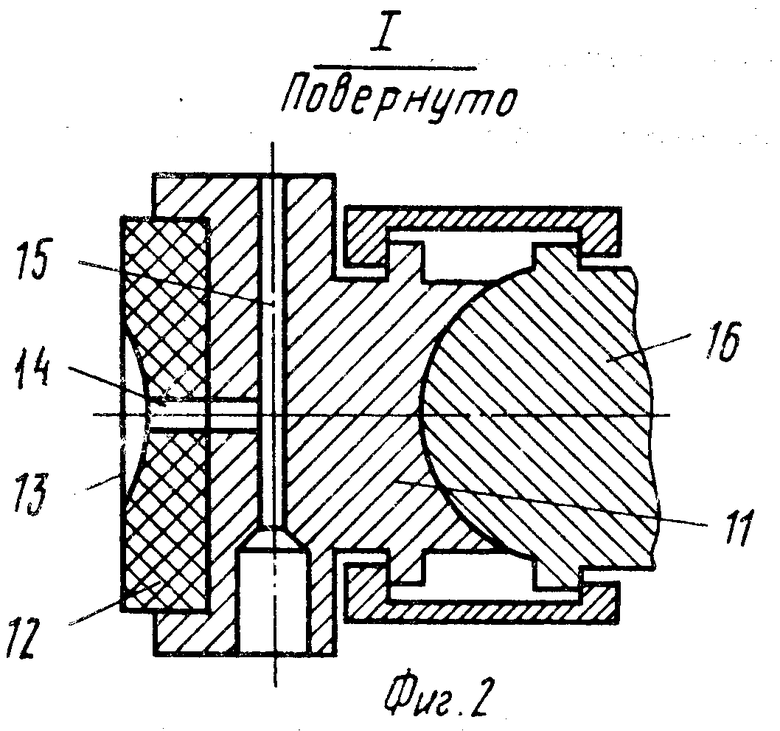

На фиг. 1 изображен предложенный молот, продольный разрез (справа положение бабы перед ударом, слева положение бабы в момент ее захвата после удара); на фиг. 2 узел I на фиг. 1.

Молот содержит закрепленные на шаботе 1 направляющие стойки 2, связанные траверсой 3, на которой размещены устройство 4 для подъема бабы 5 и механизм ее удержания 6. На направляющих стойках 2 размещены механизмы захвата 7 бабы 5 после удара, газоотсасывающие устройства 8 в виде вытяжной вентиляции и бесконтактный переключатель 9.

Механизмы захвата 7 исполнительные органы фиксации (узел I) бабы с приводами 10. Каждый исполнительный орган фиксации выполнен в виде колодки 11 с фрикционной вставкой 12, поверхность 13 которой, обращенная к боковым поверхностям бабы 5, выполнена вогнутой с отверстием 14 в центре, сообщающимся с эжекционным каналом 15 в колодке 11, соединяющим зону штамповки с газоотсасывающим устройством 8. Боковые поверхности бабы 5 выполнены в виде наклонных плоскостей, расходящихся кверху под углом 2α.

Вогнутая рабочая поверхность органов фиксации в совокупности с эжекционным каналом 15, соединенным с газоотсасывающим устройством 8, обеспечивает выполнение органами фиксации функции по эжекции газообразных продуктов горения резины из зоны штамповки. Выполнение боковой поверхности бабы в виде наклонных плоскостей, расходящихся кверху под углом 2α обеспечивает беспрепятственный поток газообразных продуктов и снимает усилие подпора исполнительными органами фиксации бабы в  раз по сравнению с параллельными плоскостями (μ- коэффициент трения между фрикционными вставками и боковой поверхностью бабы). Снижение усилия подпора одновременно повышает надежность захвата и повышает износостойкость исполнительных органов фиксации.

раз по сравнению с параллельными плоскостями (μ- коэффициент трения между фрикционными вставками и боковой поверхностью бабы). Снижение усилия подпора одновременно повышает надежность захвата и повышает износостойкость исполнительных органов фиксации.

Колодки 11 установлены на шаровых опорах 16 штоков 17, связанных с рычагами 18 коленно-рычажных механизмов, соединенных с приводами 10. Шарнирное соединение позволяет ориентировать колодкам 11 вогнутую поверхность 13 фрикционных вставок 12 вдоль боковой поверхности бабы 5 максимальным пятном контакта, что также повышает надежность захвата и удержания бабы после удара. Коленно-рычажные механизмы при малых энергозатратах обеспечивают эффективный подпор бабы. На бабе 5 размещен контейнер 19 с резиной 20. На шаботе 1 на подштамповой плите 21 установлен формблок 22 с заготовкой 23.

Штамповку на молоте осуществляют следующим образом.

К заготовке 23 подводят нагревательные элементы, и по достижении заготовкой заданной температуры нагревательные элементы из зоны штамповки убирают и подают команду на сброс бабы. Баба 5 с контейнером 19 падает под воздействием силы тяжести на заготовку 23 и штампует ее. При взаимодействии резины 20 и заготовки 23, нагретой до 600-700оС, образуются вредные газообразные продукты горения резины, поток которых улавливается вогнутой поверхностью 13 и по эжекционным каналам 15 отводится газоотсасывающим устройством 8. При прохождении бабы 5 сверху вниз и по достижении переключателя 9 подается команда на включение коленно-рычажных механизмов и выдвижение исполнительных органов фиксации навстречу движению бабы после удара снизу вверх. После удара баба 5 отскакивает, и на высоте h фрикционные вставки 12 исполнительных органов фиксации контактируют с наклонными поверхностями бабы 5, начинается торможение ее движения вверх. Эффективность торможения усиливается наличием у исполнительных органов фиксации функции эжекторов. При окончательном срабатывании коленно-рычажных механизмов происходит остановка и плавный надежный захват бабы 5. Затем с помощью подъемного устройства 4 и механизма удержания 6 баба 5 поднимается в исходное положение. Отштампованную деталь после охлаждения извлекают из зоны штамповки, и технологический цикл повторяют.

Технико-экономический эффект от использования молота может быть получен за счет повышения безопасности и улучшения условий работы, повышения долговечности конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАБА МОЛОТА | 2010 |

|

RU2438825C1 |

| ДИНАМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК | 1972 |

|

SU359088A1 |

| ПАДАЮЩИЙ МОЛОТ С ДОСКОЙ | 1936 |

|

SU51824A1 |

| КОЛЕННО-РЫЧАЖНЫЙ ПРЕСС С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425730C1 |

| СПОСОБ ШТАМПОВКИ НА КОЛЕННОМ ПРЕССЕ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425728C1 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| Станина штамповочного молота | 1981 |

|

SU986570A1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| Высокоскоростной молот | 1986 |

|

SU1428524A1 |

| КОЛЕННЫЙ ПРЕСС С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425729C1 |

Изобретение относится к области машиностроения. Цель изобретения - повышение надежности и улучшение условий техники безопасности. Молот для динамической штамповки содержит бабу с боковыми сторонами, наклоненными к вертикали под углом α , и расположенные в нижней части направляющих стоек колодки, шарнирно соединенные с коленно-рычажными механизмами. Во фрикционных вставках выполены отверстия, соединенные с вентиляционной системой. На нагретую заготовку сбрасывается баба с контейнером, заполненным резиной, производится штамповка. После удара баба отскакивает вверх, срабатывают коленно-рычажные механизмы, которые своими колодками фиксируют бабу за боковые поверхности. Затем механизм поднимает бабу в исходное положение, а продукты горения резины отсасываются через отверстия во фрикционных вставках. 2 ил.

| ДИНАМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК | 0 |

|

SU359088A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-05-27—Публикация

1989-12-18—Подача