Изобретение относится к обработке металлов давлением, точнее к конструкциям кузнечно-штамповочного оборудования (молоты для ковки, объемной штамповки, листовой штамповки, а также дизель-молоты для забивки свай при строительстве и другие молоты, а именно: пневматические молотки, зубила и другие машины ударного действия для выполнения давящих операций).

Предлагаемое техническое решение относится к обработке давлением металлических сплавов в виде слитков, поковок, а также может быть использовано при изготовлении крупногабаритных изделий из листа, в том числе ответственного назначения в различных областях техники, например в авиации, машиностроении. Так, толстые плиты из магниевых сплавов плохо поддаются формовке вследствие низкой пластичности, особенно при высокой скорости деформирования, а при формовке листового металла ошибки, вызванные пружинением, необходимо компенсировать соответствующим смещением инструмента.

Из уровня техники известен молот для динамической штамповки (патент SU №1700850 А1, 27.05.1995, 6 B21J 7/34), содержащий бабу с боковыми сторонами, наклоненными к вертикали под углом α, расположенные в нижней части направляющих стоек колодки, шарнирно соединенные с коленно-рычажными механизмами. Работает указанный молот следующим образом: на нагретую заготовку сбрасывается баба с контейнером, заполоненным резиной, производится штамповка. После удара баба отскакивает вверх, срабатывают коленно-рычажные механизмы, которые своими колодками фиксируют бабу за боковые поверхности. Затем механизм поднимает бабу в исходное положение, а продукты горения резины удаляются через отверстия во фрикционных вставках. В результате обеспечивается более интенсивная деформационная проработка литой структуры металла заготовки.

Недостатками известной конструкции являются: ее сложность, т.к. привод фиксации бабы выполнен в виде коленно-рычажного механизма, а также необходимость в газоотсасывающих устройствах.

Известен также пресс-молот (патент RU 2213640 С2, 10.10.2003, 7 B21J 11/00, 9/12), который содержит падающий груз, выполненный в виде платформы с цилиндрическими полостями с жидкостью или сжатым воздухом, в котором установлены плунжеры.

Недостатками пресс-молота, содержащего падающий груз, являются также сложность конструкции, а именно: направляющие трубы, стол и пресс-форма, а также дополнительные устройства для камер высокого давления и увеличенный энергорасход.

Наиболее близким к предлагаемому изобретению является высокоскоростной молот (патент RU №2225276, 10.03.2004, B21J 7/24), содержащий бабу с полостью, в которой размещен плунжер (в качестве наполнителя), шарнирно сочлененный одним концом с кривошипно-шатунным механизмом привода молота и механизмом удерживания бабы. Механизм удерживания бабы выполнен в виде установленных на ней подпружиненных фиксаторов, размещенных на станине поворотных шпонок и поворотных кулаков. Поворотные кулаки, установленные на станине, связаны между собой синхронизирующей тягой и соединены с силовыми электромагнитами, управляемыми от команд аппарата. Каждая поворотная шпонка оснащена подпружиненным рычагом. Упомянутые рычаги опираются на поворотные кулаки.

К недостаткам данного молота можно отнести сложность конструкции механизма удерживания бабы, который удерживает ее только в верхнем положении, а также системы фиксаторов и их размещение, которые не позволяют увеличить время действия удара, уменьшить эффект пружинения и, как следствие, повысить степень деформации заготовки.

Основным недостатком известных устройств (простой молот, молот для листовой штамповки, дизель-молот для забивки свай), работающих за счет энергии падающих частей, является кратковременное действие удара. При формообразовании детали в конце возникают высокие силы, вследствие чего часть энергии рассеивается и достаточной деформации не получается, что отрицательно сказывается на качестве получаемых изделий.

Ликвидировать указанный недостаток можно повышением КПД удара за счет увеличения времени действия удара при взаимодействии бабы молота с обрабатываемым изделием, ведущего к увеличению степени деформации материала.

Задача изобретения заключается в повышении степени деформации материала, уменьшении эффекта пружинения, экономии расхода энергии и повышении эффективности производства за счет увеличения времени действия удара.

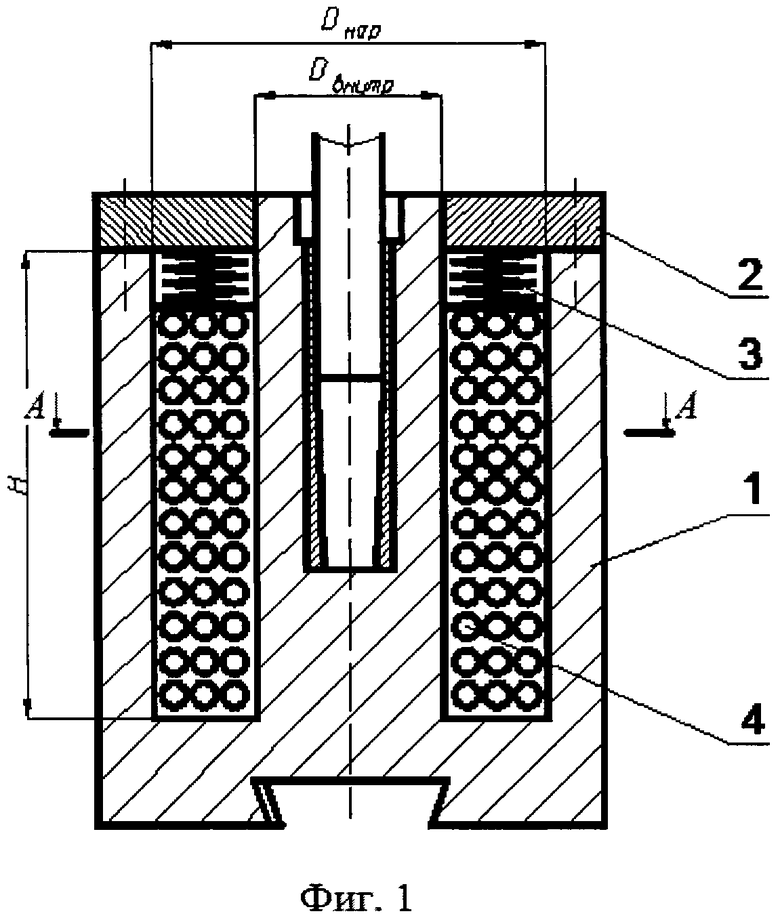

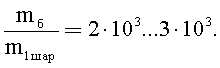

Сущность предлагаемого изобретения заключается в том, что баба молота, выполненная с полостью,. в которой размещен наполнитель, снабжена пружинами для фиксации наполнителя, выполненного в виде шариков, с силой, равной или превышающей вес шариков, причем масса наполнителя, выполненного с возможностью регулирования количества шариков, составляет 20-50% от массы бабы молота, а отношение массы бабы mб к массе одного шарика m1шар находится в пределах:

Полость для размещения наполнителя может быть выполнена осевой или в виде боковых кольцевых или цилиндрических полостей.

Техническим результатом изобретения является повышение КПД удара за счет изменения формы ударного импульса, повышение степени деформации материала, уменьшение эффекта пружинения и повышение эффективности производства.

Сущность изобретения поясняется чертежами,

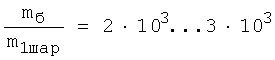

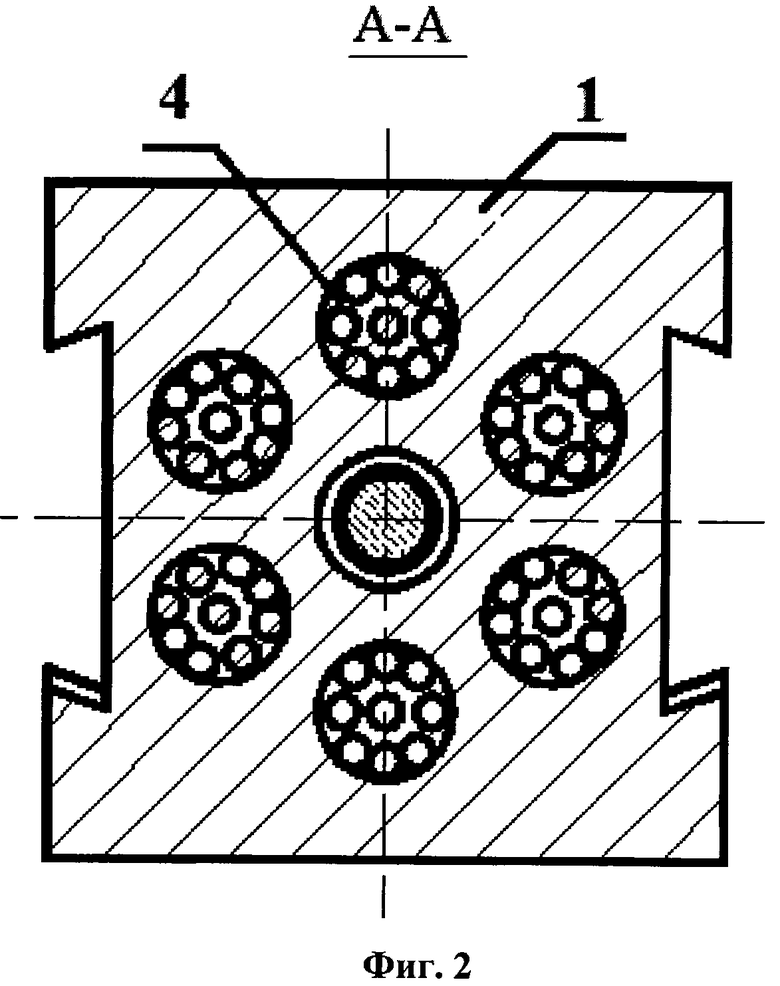

где: на фиг.1 изображена баба молота с осевой полостью, в которой размещен наполнитель, в разрезе;

на фиг.1а - то же, разрез А-А на фиг.1;

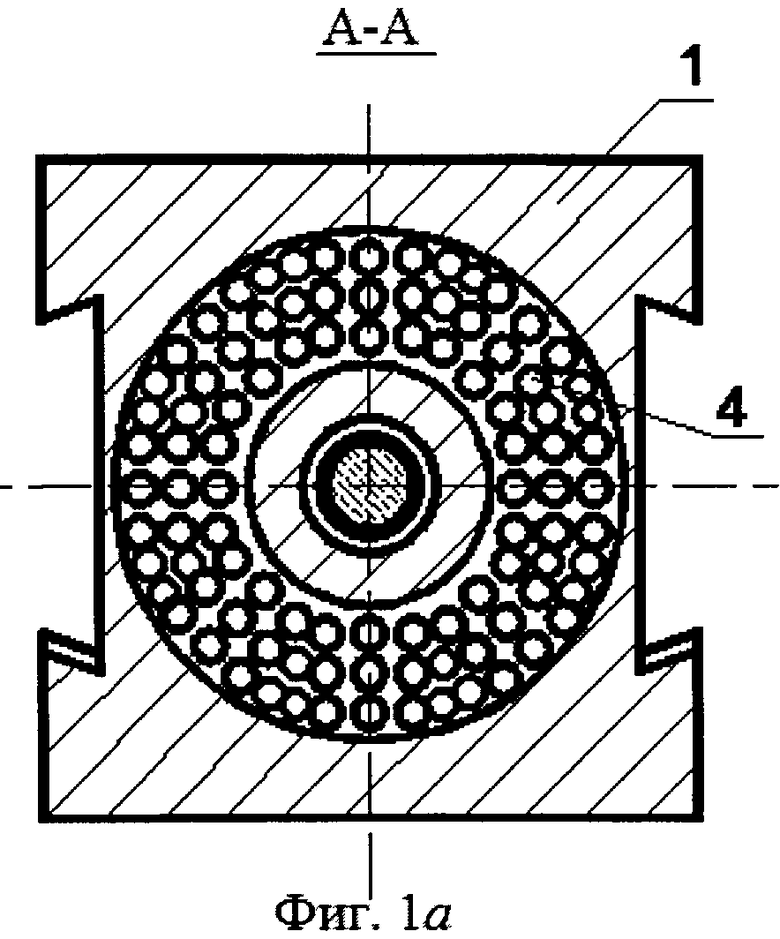

на фиг 2 - баба молота с боковыми цилиндрическими полостями в разрезе по А-А на фиг.1.

Баба молота 1 содержит крышку 2, размещенную в верхней части бабы 1, пружины 3 для фиксации наполнителя 4 в виде шариков, размещенного в осевой или нескольких боковых кольцевых или цилиндрических полостях.

Баба молота работает следующим образом.

При падении бабы 1 элементы наполнителя 4 в виде шариков двигаются внутри бабы 1 в сторону, противоположную движению самой бабы, сжимая при этом пружины 3. После удара бабы пружины 3 начинают воздействовать на шарики 4, которые начинают двигаться вниз, тем самым, замедляя отскок бабы, изменяя форму ударного импульса при взаимодействии бабы молота с обрабатываемым изделием.

В результате обеспечивается получение деталей с высокой геометрической точностью и эксплуатационными характеристиками за счет достижения оптимальной структуры и физико-механических свойств во всем объеме заготовки, увеличение степени деформации и повышение КПД удара.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВРЕМЕНЕМ УДАРА ПРИ ДЕФОРМИРОВАНИИ ЗАГОТОВОК НА МОЛОТЕ | 2008 |

|

RU2386512C1 |

| ГИДРОМОЛОТ | 1996 |

|

RU2109106C1 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2201834C2 |

| УСТРОЙСТВО ДЛЯ УДАРНОЙ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2102175C1 |

| Баба высокоскоростного молота | 1982 |

|

SU1199413A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| ГЛУБОКОВОДНЫЙ СВАЕБОЙНЫЙ КОПЕР | 2009 |

|

RU2498016C2 |

| МОЛОТ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2006 |

|

RU2364462C2 |

| МОЛОТ ДЛЯ ДИНАМИЧЕСКОЙ ШТАМПОВКИ | 1989 |

|

SU1700850A1 |

| УСТРОЙСТВО ДЛЯ ЗАБИВКИ ОПОР В МОРСКОЕ ДНО | 2002 |

|

RU2233945C2 |

Изобретение относится к обработке давлением и может быть использовано в конструкциях молотов для ковки, объемной и листовой штамповки, дизель-молотах для забивки свай и других машинах ударного действия. Баба молота имеет полость, в которой размещен наполнитель в виде шариков. Количество шариков регулируется. Для фиксации наполнителя предусмотрены пружины, которые воздействуют на шарики с силой, равной или превышающей вес шариков. Масса наполнителя составляет 20-50% от массы бабы молота. Отношение массы бабы к массе одного шарика находится в пределах от 2-103…3-103. Полость для размещения наполнителя может быть выполнена осевой или в виде боковых кольцевых или цилиндрических полостей. В результате обеспечивается повышение степени деформации заготовки, уменьшение эффекта пружинения. 2 з.п. ф-лы, 2 ил.

1. Баба молота, выполненная с полостью, в которой размещен наполнитель, отличающаяся тем, что она снабжена пружинами для фиксации наполнителя, выполненного в виде шариков, с силой, равной или превышающей вес шариков, причем масса наполнителя, выполненного с возможностью регулирования количества шариков, составляет 20-50% от массы бабы молота, а отношение массы бабы mб к массе одного шарика m1шар находится в пределах

2. Баба молота по п.1, отличающаяся тем, что полость для размещения наполнителя выполнена осевой.

3. Баба молота по п.1, отличающаяся тем, что полость для размещения наполнителя выполнена в виде боковых кольцевых или цилиндрических полостей.

| ВЫСОКОСКОРОСТНОЙ МОЛОТ | 2002 |

|

RU2225276C2 |

| Баба паровоздушного молота | 1976 |

|

SU728973A1 |

| Молоток | 1990 |

|

SU1752541A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОЦЕССА ЭЛЕКТРООСАЖДЕНИЯ МЕТАЛЛА | 2003 |

|

RU2241788C1 |

Авторы

Даты

2012-01-10—Публикация

2010-06-30—Подача