Изобретение относится к обработке металлов давлением и может быть использова- но при конструировании высадочных автоматов.

Цель изобретения - повышение производительности автомата за счет увеличения степени его уравновешенности

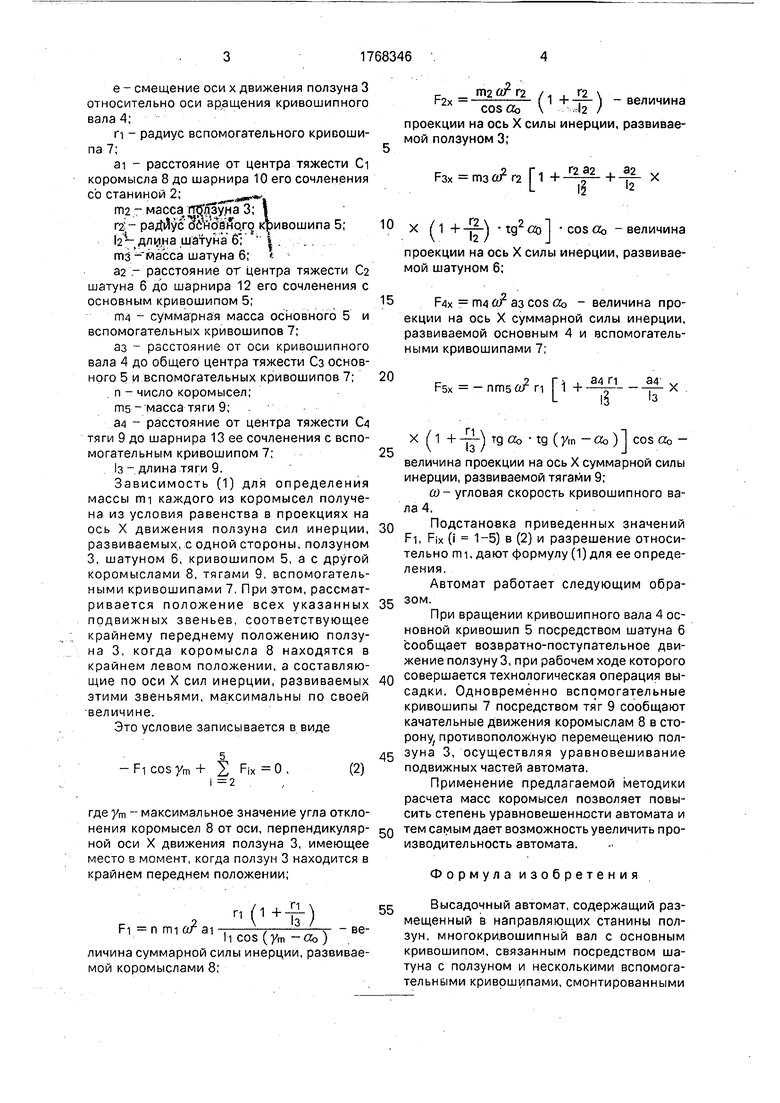

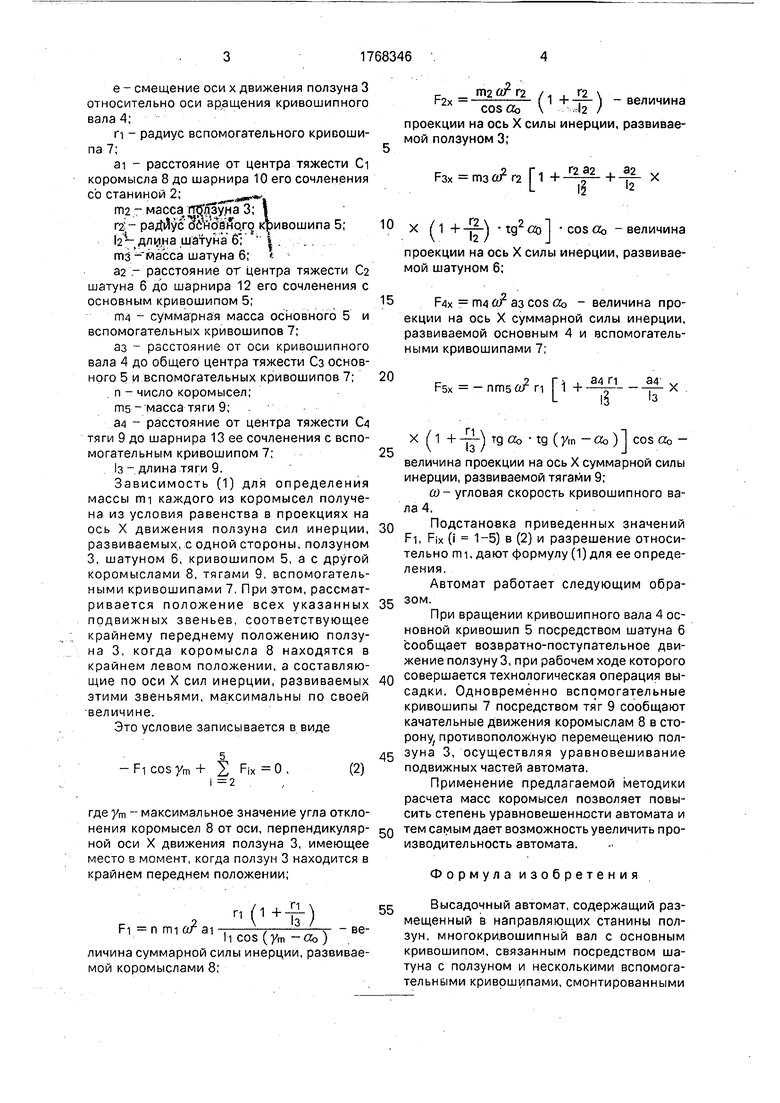

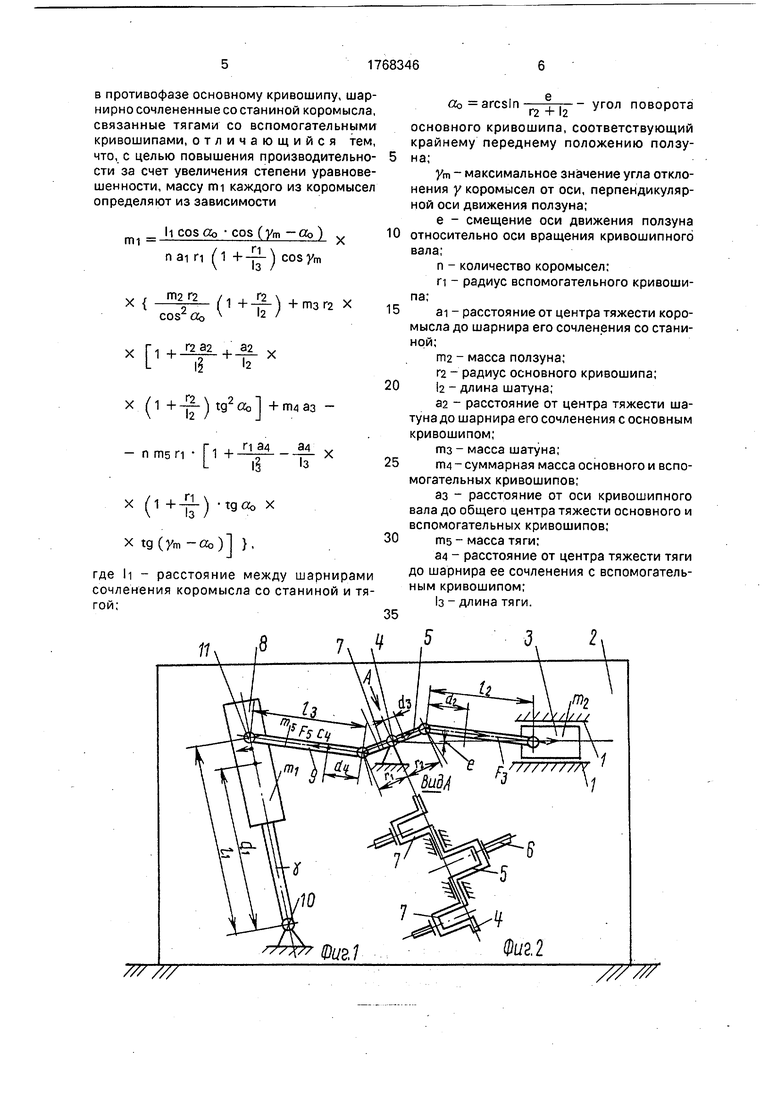

На фиг.1 представлена структурная схема автомата; на фиг.2 - вид А на фиг.1.

Автомат содержит размещенный в направляющих 1 станины 2 ползун 3, многокривошипный вал 4 с основным кривошипом 5, связанным посредством шатуна 6 с ползуном 3, и несколькими вспомо- гательнымикривошипами7,

смонтированными в противофазе основному кривошипу 5, шарнирно сочлененные со станиной 2 коромысла 8, связанные тягами 9 с вспомогательными кривошипами 7. Масса каждого из коромысел определена по зависимости

гти

И COS Оо COS (ym - Оо ) v

Л

nai п (1 +-р) cos/m

х {

ГЛ2 Г2 COS2 Go

(1+f)

+ тз Г2 X

X

x

2 х (1 + -р-) tg2 Oo 1 + пи аз СЛ

С

- n ms ri

1 +

П 34

Э4

з

X

х (1 +-§-) -tgob х х tg(ym -Oo)J },

(1)

где mi - масса коромысла 8:

И - расстояние между шарнирами 10 и 11 сочленения коромысла 8 со станиной 2 и тягой 9;

Оо arcsin ---.угол поворота основного кривошипа 5, соответствующий крайнему переднему положению ползуна 3,

N 2;

,оо

со

о

е - смещение оси х движения ползуна 3 относительно оси вращения кривошипного вала 4;

П - радиус вспомогательного кривошипа 7;

ai - расстояние от центра тяжести Ci коромысла 8 до шарнира 10 его сочленения со станиной 2;

ПГ12 - масса гтгЩзуЯа 3; I

Г2- раДйус $с°но йно.го кривошипа 5;

12 длина шатуна 61 i .

тз - масса шатуна 6; «

32 - расстояние or центра тяжести С2 шатуна 6 до шарнира 12 его сочленения с основным кривошипом 5;

ГЛ4 - суммарная масса основного 5 и вспомогательных кривошипов 7;

аз - расстояние от оси кривошипного вала 4 до общего центра тяжести Сз основного 5 и вспомогательных кривошипов 7;

п - число коромысел;

ins - масса тяги 9;

34 - расстояние от центра тяжести СА тяги 9 до шэрнира 13 ее сочленения с вспомогательным кривошипом 7;

з - длина тяги 9.

Зависимость (1) для определения массы ггм каждого из коромысел получена из условия равенства в проекциях на ось X движения ползуна сил инерции, развиваемых, с одной стороны, ползуном 3, шатуном 6, кривошипом 5, а с другой коромыслами 8, тягами 9, вспомогательными кривошипами 7, При этом, рассматривается положение всех указанных подвижных звеньев, соответствующее крайнему переднему положению ползуна 3, когда коромысла 8 находятся в крайнем левом положении, а составляющие по оси X сил инерции, развиваемых этими звеньями, максимальны по своей величине.

Это условие записывается в виде

Fi cosym + J Fix 0 i 2

(2)

где ym максимальное значение угла отклонения коромысел 8 от оси, перпендикулярной оси X движения ползуна 3, имеющее место в момент, когда ползун 3 находится в крайнем переднем положении;

Fi n mi a

П

ai

/1 V+ з )

- ве11 COS ( ym - Оо )

личина суммарной силы инерции, развиваемой коромыслами 8;

. та о Г2 / „ , Г2

(1+тг) -величина

проекции на ось X силы инерции,развиваемой ползуном 3;

10 х (1 +-р) -tg2033 | -cos «о -величина

проекции на ось X силы инерции,развиваемой шатуном 6;

15F4x тз о аз cos OQ - величина проекции на ось X суммарной силы инерции, развиваемой основным 4 и вспомогательными кривошипами 7;

34 П

FSX - nms о и Г1 + - L1§

34 13

X

X ( 1 + -рЛ tg Оо tg ( у,п - «о ) 1 COS Оо

величина проекции на ось X суммарной силы инерции, развиваемой тягами 9;

(о- угловая скорость кривошипного вала 4.

Подстановка приведенных значений Fi, Fix (i 1-5) в (2) и разрешение относительно mi, дают формулу (1) для ее определения.

Автомат работает следующим обраЗОМПри вращении кривошипного вала 4 основной кривошип 5 посредством шэтуна 6 сообщает возвратно-поступательное движение ползуну 3, при рабочем ходе которого

совершается технологическая операция высадки. Одновременно вспомогательные кривошипы 7 посредством тяг 9 сообщают качательные движения коромыслам 8 в сторону противоположную перемещению ползуна 3, осуществляя уравновешивание подвижных частей автомата.

Применение предлагаемой методики расчета масс коромысел позволяет повысить степень уравновешенности автоматэ и

тем самым дает возможность увеличить производительность автомата.

Формула изобретения

Высадочный автомат, содержащий размещенный в направляющих станины ползун, многокривошипный вал с основным кривошипом, связанным посредством шатуна с ползуном и несколькими вспомогательными кривошипами, смонтированными

в противофазе основному кривошипу, шар- нирно сочлененные со станиной коромысла, связанные тягами со вспомогательными кривошипами, отличающийся тем, что, с целью повышения производительно- сти за счет увеличения степени уравновешенности, массу mi каждого из коромысел определяют из зависимости

И COSOo COS (Xm -Op) v fflli-Jf-

n ai п (1 +-p) cosym

{

ГП2 Г2 COS2 Oo

O+TT)

+ тз Г2 X

X

Г1+Л|2 +а2 х

x (1 + -p) tg20o + гп4аз П 1715 П

1 +

П Э4

34 13

X

x (1 + -p-) tg Oo x x tg (ym ) },

где И - расстояние между шарнирами сочленения коромысла со станиной и тягой;

0

5

0

5

0

5

Oo arcsln-;r-jугол поворота

основного кривошипа, соответствующий крайнему переднему положению ползуна;

Ут - максимальное значение угла отклонения у коромысел от оси, перпендикулярной оси движения ползуна;

е - смещение оси движения ползуна относительно оси вращения кривошипного вала;

n - количество коромысел:

п - радиус вспомогательного кривошипа;

ai - расстояние от центра тяжести коромысла до шарнира его сочленения со станиной;

гп2 - масса ползуна;

Г2 - радиус основного кривошипа;

2 длина шатуна;

32- расстояние от центра тяжести шатуна до шарнира его сочленения с основным кривошипом;

тз - масса шатуна;

гп4 - суммарная масса основного и вспомогательных кривошипов;

33- расстояние от оси кривошипного вала до общего центра тяжести основного и вспомогательных кривошипов;

ms- масса тяги;

34- расстояние от центра тяжести тяги до шарнира ее сочленения с вспомогательным кривошипом;

з - длина тяги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высадочный автомат | 1989 |

|

SU1701417A1 |

| Вертикальный кривошипный пресс-автомат | 1984 |

|

SU1180275A1 |

| Вертикальный кривошипный пресс-автомат | 1986 |

|

SU1333599A1 |

| Вертикальный кривошипный пресс-автомат | 1988 |

|

SU1523398A1 |

| Пресс-автомат для обработки длинномерного материала | 1987 |

|

SU1442298A1 |

| Радиально-обжимная машина | 1982 |

|

SU1118469A1 |

| Пресс-автомат | 1985 |

|

SU1263546A1 |

| Устройство для уравновешивания ползуна кривошипного пресса | 1979 |

|

SU854743A1 |

| Высечные ножницы | 1987 |

|

SU1530343A1 |

| Дезаксиальный кривошипно-ползунный механизм | 1989 |

|

SU1747775A1 |

Использование: при конструировании высадочных автоматов. Сущность изобретения: высадочный автомат содержит шар- нирно сочлененные со станиной коромысла. Масса коромысел определяется по аналитической зависимости, обеспечивающей увеличение степени уравновешенности автомата. 2 ил.

77Г777

/// /

| Высадочный автомат | 1989 |

|

SU1701417A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-15—Публикация

1989-11-14—Подача