Изобретение относится к средствам металлообработки, в частности к режущему инструменту с износостойким покрытием и способу его получения.

Цель изобретения - повышение стойкости за счет повышения сцепляемое™ между рабочей поверхностью инструментальной основы и износостойким покрытием путем

уменьшения окисления рабочей поверхности.

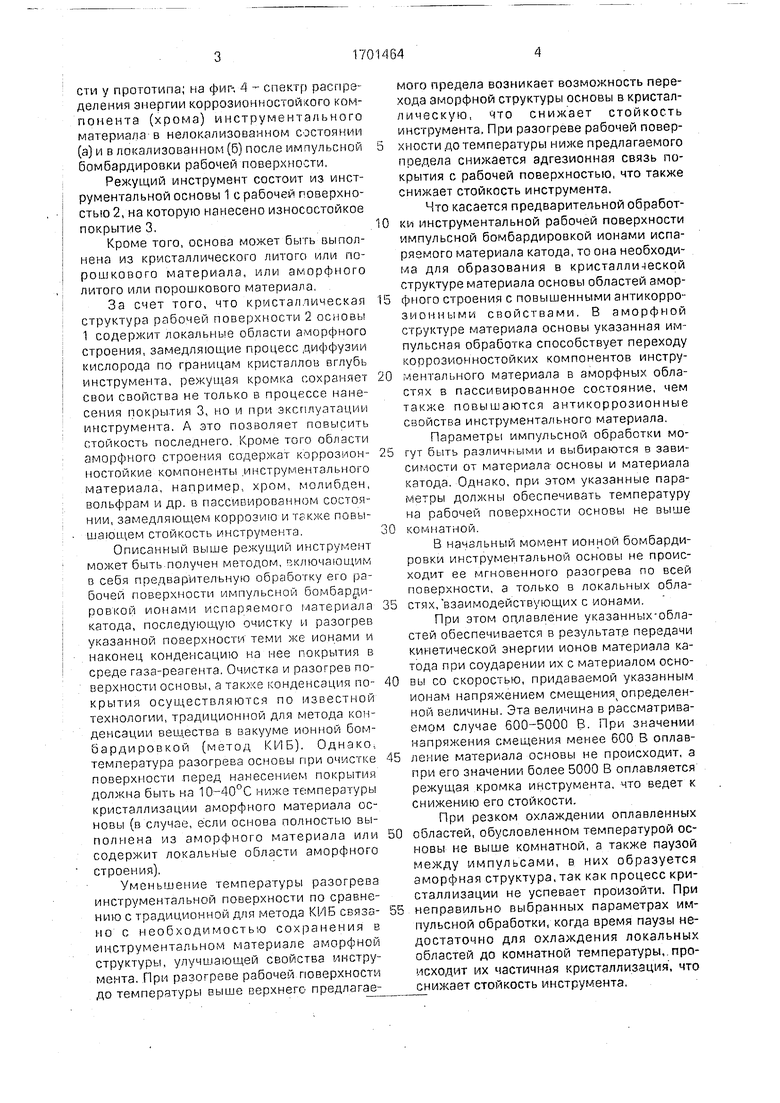

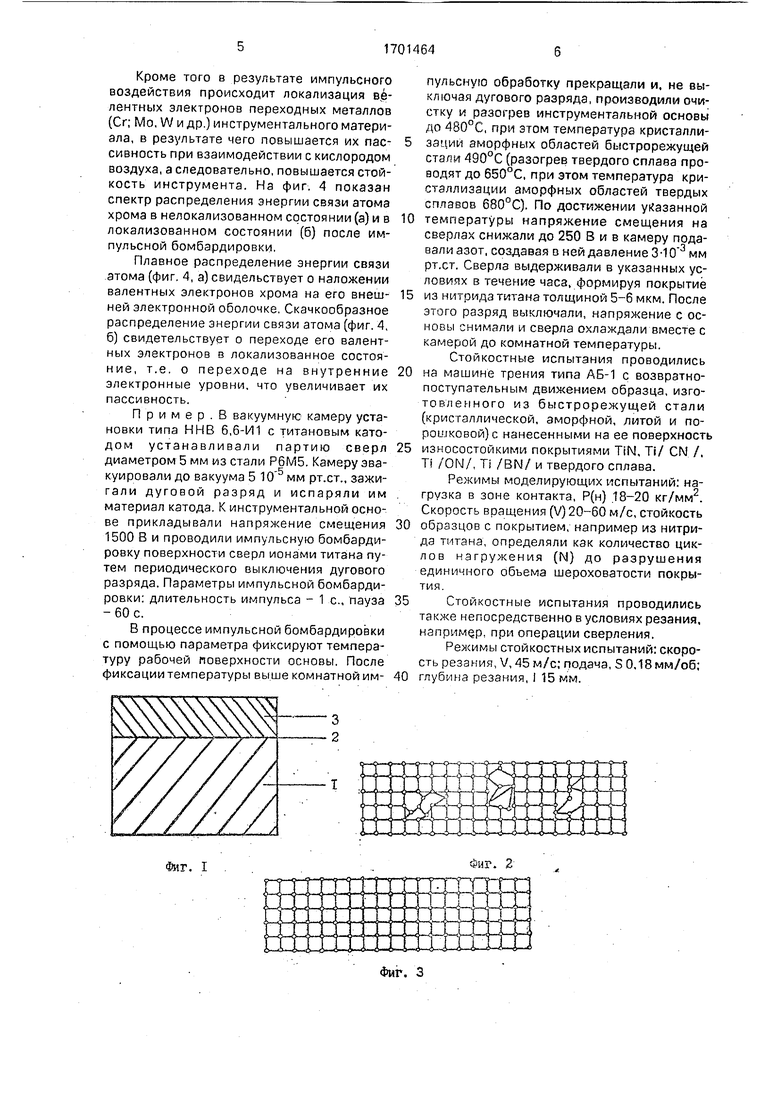

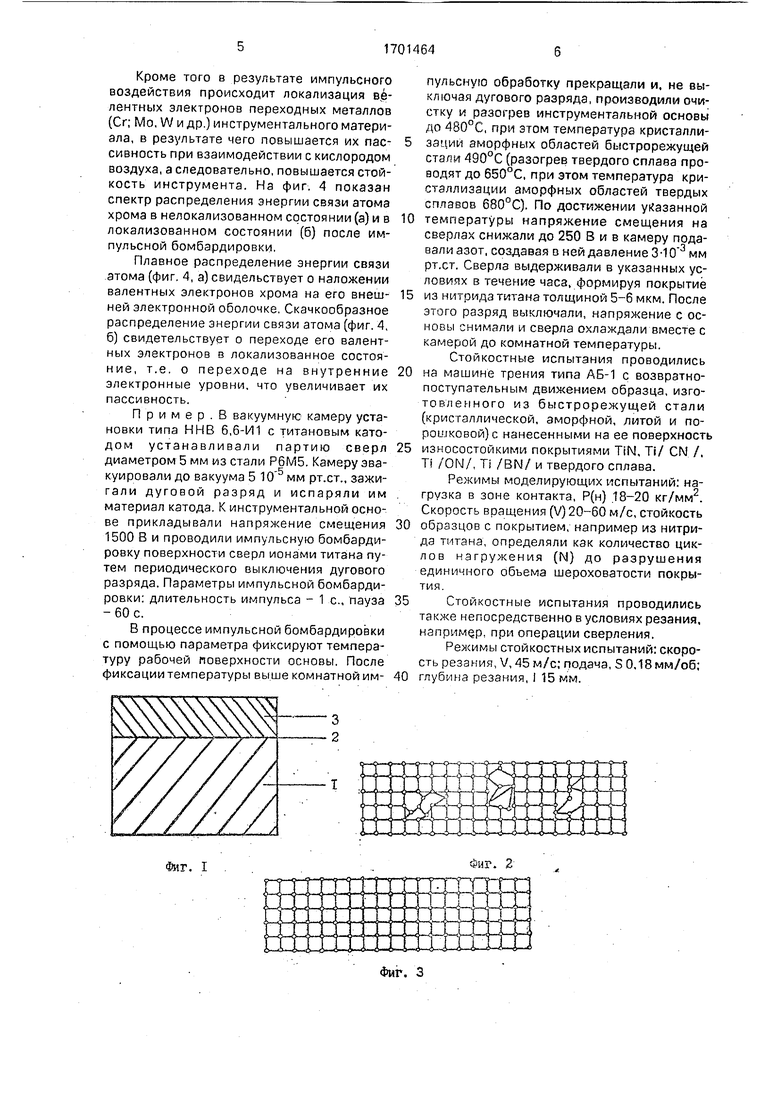

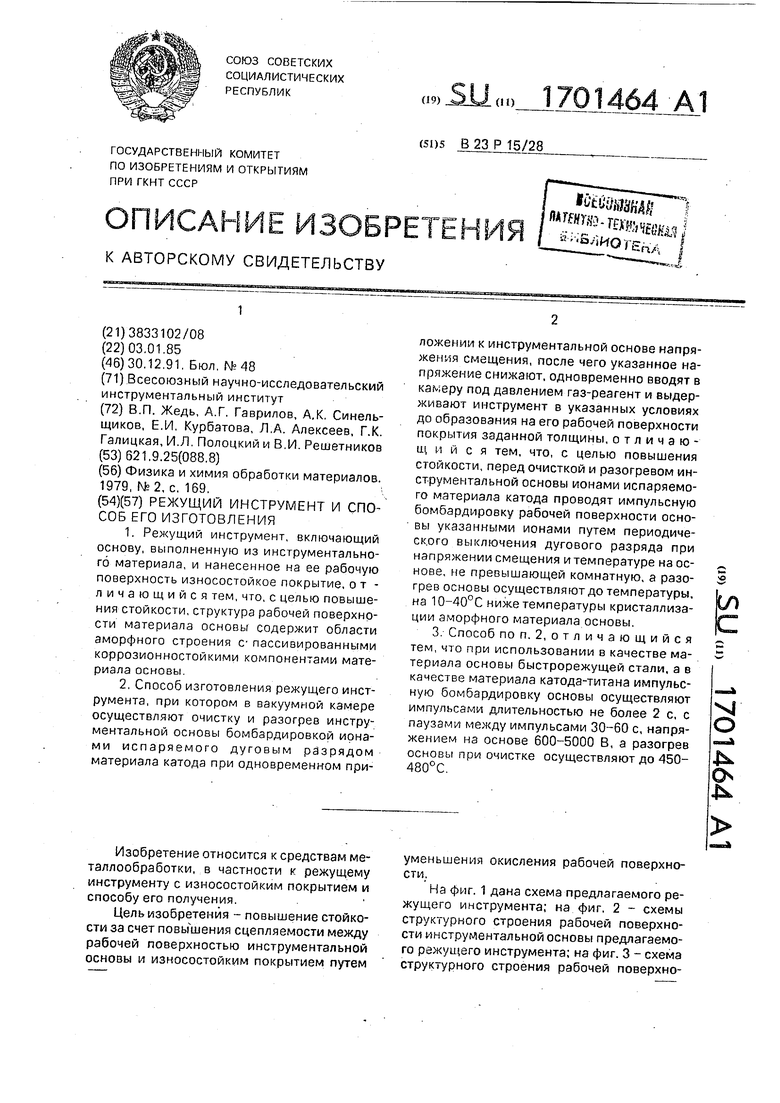

На фиг. 1 дана схема предлагаемого режущего инструмента; на фиг. 2 - схемы структурного строения рабочей поверхности инструментальной основы предлагаемого режущего инструмента; на фиг. 3 - схема структурного строения рабочей поверхности у прототипа; на фиг- 4 - спектр распределения энергии коррозионностой ого компонента (хрома) инструментального материала в нелокализованном состоянии (а) и в локализованном (б) после импульсной бомбардировки рабочей поверхности,

Режущий инструмент состоит из инструментальной основы 1 с рабочей поверхностью 2, на которую нанесено износостойкое покрытие 3.

Кроме того, основа может быть выпол- йена из кристаллического литого или по- рошкового материала, или аморфного литого или порошкового материала,

За счет того, что кристаллическая структура рабочей поверхности 2 основы 1 содержит локальные области аморфного строения, замедляющие процесс диффузии кислорода по границам кристаллов вглубь инструмента, режущая кромка сохраняет свои свойства не только в процессе нане- сепия покрытия 3, но и при эксплуатации инструмента. А это позволяет повысить стойкость последнего. Кроме того области аморфного строения содержат коррозион- ностойкие компоненты инструментального материала, например, хром, молибден, вольфрам и др. в пассивированном состоянии, замедляющем коррозию и также повы- шающем стойкость инструмента.

Описанный выше режущий инструмент может быть получен методом, включающим в себя предварительную обработку его рабочей поверхности импульсной бомбардировкой ионами испаряемого материала катода, последующую очистку и разогрев указанной поверхности теми же ионами и наконец конденсацию на нее покрытия в среде газа-реагента. Очистка и разогрев поверхности основы, а такке конденсация покрытия осуществляются по известной технологии, традиционной для метода конденсации вещества в вакууме ионной бомбардировкой (метод КИБ). Однако., температура разогрева основы при очистке поверхности перед нанесением покрытия должна быть на 10-40°С ниже температуры кристаллизации аморфного материала основы (в случае, если основа полностью выполнена из аморфного материала или содержит локальные области аморфного строения).

Уменьшение температуры разогрева инструментальной поверхности по сравнению с традиционной для метода КИБ связано с необходимостью сохранения в инструментальном материале аморфной структуры, улучшающей свойства инструмента. При разогреве рабочей поверхности до температуры выше верхнего предлагаемого предела возникает возможность перехода аморфной структуры основы в кристал- лическую, что снижает стойкость инструмента, При разогреве рабочей поверхности до температуры ниже предлагаемого предела снижается адгезионная связь покрытия с рабочей поверхностью, что также снижает стойкость инструмента,

Что касается предварительной обработ0 ки инструментальной рабочей поверхности импульсной бомбардировкой ионами испаряемого материала катода, то она необходима для образования в кристаллической структуре материала основы областей амор5 фмого строения с повышенными антикоррозионными свойствами. В аморфной структуре материала основы указанная импульсная обработка способствует переходу коррозионностойких компонентов инстру0 ментального материала в аморфных областях в пассивированное состояние, чем также повышаются антикоррозионные свойства инструментального материала. Параметры импульсной обработки мо5 гут быть различными и выбираются в зависимости от материала основы и материала катода. Однако, при этом указанные параметры должны обеспечивать температуру на рабочей поверхности основы не выше

0 комнатной.

В начальный момент ионной бомбардировки инструментальной основы не происходит ее мгновенного разогрева по всей поверхности, а только в локальных обла5 стях, взаимодействующих с ионами.

При этом оглавление указанных-обла- стей обеспечивается в результате передачи кинетической энергии ионов материала катода при соударении их с материалом осно0 вы со скоростью, придаваемой указанным ионам напряжением смещения определенной величины. Эта величина в рассматриваемом случае 600-5000 В. При значении напряжения смещения менее 600 В оплав5 ление материала основы не происходит, а при его значении более 5000 В оплавляется режуа1ая кромка инструмента, что ведет к снижению его стойкости.

При резком охлаждении оплавленных

0 областей, обусловленном температурой основы ке выше комнатной, а также паузой между импульсами, в них образуется аморфная структура, так как процесс кристаллизации не успевает произойти. При

5 неправильно выбранных параметрах импульсной обработки, когда время паузы недостаточно для охлаждения локальных областей до комнатной температуры, происходит их частичная кристаллизация, что снижает стойкость инструмента,

Кроме того в результате импульсного воздействия происходит локализация вЈ- лентных электронов переходных металлов (О; Mo, W и др.) инструментального материала, в результате чего повышается их пас- сивность при взаимодействии с кислородом воздуха, а следовательно, повышается стойкость инструмента. На фиг. 4 показан спектр распределения энергии связи атома хрома в нелокализованном состоянии (а) и в локализованном состоянии (б) после импульсной бомбардировки.

Плавное распределение энергии связи атома (фиг. 4, а)свидельствует о наложении валентных электронов хрома на его внеш- ней электронной оболочке. Скачкообразное распределение энергии связи атома (фиг. 4, б) свидетельствует о переходе его валентных электронов в локализованное состояние, т.е. о переходе на внутренние электронные уровни, что увеличивает их пассивность.

П р и м е р . В вакуумную камеру установки типа ННВ 6.6-И1 с титановым катодом устанавливали партию сверл диаметром 5 мм из стали Р6М5. Камеру эвакуировали до вакуума 510 мм рт.ст., зажигали дуговой разряд и испаряли им материал катода. К инструментальной основе прикладывали напряжение смещения 1500 В и проводили импульсную бомбардировку поверхности сверл ионами титана путем периодического выключения дугового разряда. Параметры импульсной бомбардировки: длительность импульса - 1 с., пауза -60с.

В процессе импульсной бомбардировки с помощью параметра фиксируют температуру рабочей поверхности основы. После фиксации температуры выше комнатной им-

пульсную обработку прекращали и. не выключая дугового разряда, производили очистку и разогрев инструментальной основы до 480°С, при этом температура кристаллизации аморфных областей быстрорежущей стали 490°С (разогрев твердого сплава проводят до 650°С, при этом температура кристаллизации аморфных областей твердых сплавов 680°С). По достижении указанной температуры напряжение смещения на сверлах снижали до 250 Вив камеру подавали азот, создавая в ней давление мм рт.ст. Сверла выдерживали в указанных условиях в течение часа, формируя покрытие из нитрида титана толщиной 5-6 мкм. После этого разряд выключали, напряжение с основы снимали и сверла охлаждали вместе с камерой до комнатной температуры.

Стойкостные испытания проводились на машине трения типа АБ-1 с возвратно- поступательным движением образца, изготовленного из быстрорежущей стали (кристаллической, аморфной, литой и порошковой) с нанесенными на ее поверхност износостойкими покрытиями TiN, Ti/ CM /, Ti /ON/, Ti /BN/ и твердого сплава.

Режимы моделирующих испытаний: нагрузка в зоне контакта, Р(н) 18-20 кг/мм2. Скорость вращения (V) 20-60 м/с, стойкость образцов с покрытием, например из нитрида титана, определяли как количество циклов нагружения (N) до разрушения единичного объема шероховатости покрытия.

Стойкостные испытания проводились также непосредственно в условиях резания, например, при операции сверления.

Режимы стойкостиых испытаний: скорость резания, V,45м/с; подача, SO, 18мм/об; глубина резания, 1 15 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Режущий инструмент и способ его изготовления | 1983 |

|

SU1454634A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали и твердого сплава с износостойким покрытием | 1983 |

|

SU1465463A1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| Режущий инструмент с износостойким покрытием | 1984 |

|

SU1701428A1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1110212A1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2167216C1 |

| СПОСОБ МНОГОСЛОЙНОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОДЛОЖКУ | 2011 |

|

RU2492276C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2002 |

|

RU2214891C1 |

| Режущий инструмент с износостойким покрытием из жаропрочных соединений тугоплавких металлов и способ его изготовления | 1981 |

|

SU1100049A1 |

| УЗЕЛ ТРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2100671C1 |

Фиг. I

Фиг. 2

Фиг. 3

Ч)

Nt- со J

%

| Физика и химия обработки материалов | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1991-12-30—Публикация

1985-01-03—Подача