t

Изобретение относится к области металлообработки, в частности к режущему инструменту с улучшенными эксплуатационными свойствами за сче использования износостойких покрытий из тугоплавких соединений, и может найти широкое применение в инструментальной промышленности.

Известен режущий инструмент с износостойким покрытием на основе Ti, Zr, Hf, V, Nb, Та и элементов из группы С, N, В.

Недостатком известного инструмента является низкая стойкость, связанная с высоким уровнем свободной поверхностной энергии, что приводит к усилению взаимодействия между обрабатываемым и инструментальным материалом в процессе резания, следствием которого является интенсификация явлений, приводящих к износу инструмента. Высокий уровень свободной поверхностной энергии в известном покрытии связан с ориентацией покрытия параллельно поверхности основы кристаллографической плоскостью (220), имеющей высокий уровень свободной энергии.

Известен также способ изготовления режущего инструмента с износостойким покрытием, включающий нанесение покрытия в вакууме из ионизованной металлической компоненты в присутствии газа-реагента. на ненагретую инструментальную основу, к которой приложен потенциал смещения

Недостатком известного способа является низкая стойкость инструмента, обусловленная низкой миграционной способностью адатомов на ненагретой основе, что приводит к получению покрытий, состоящих из.мйкрокристаллов, преимущественно ориентированных относительно инструментальной основы плоскостью (200), имеющей .высокий уровень поверхностной энергии,. ,

Наиболее -близким техническим рещением к изобретению является режуащй инструмент, содержащий инструментальную основу с нанесенным на нее износостойким покрытием, выполненным из тугоплавких соединений металлов с элементами из группы С, N, О, В, Si.

Недостатком известного режущего инструмента является его низкая стойкость, обусловленная ориентаци212 . 2

ей микрокристаллов покрытия парал- . лельно инструментальной основе кристаллографической плоскости (200), отличающейся высоким уровнем повёрхностной энергии.

Наиболее близким к предлагаемому способу является пособ, включающий предварительный нагрев основы до температуры, ниже температуры ее разупрочнения с одновременной очисткой поверхности основы бомбардировкой ионами наносимого материала в вакууме путем приложения ускоряющего напряжения к инструменту с последу5ющим нанесением покрытия на нагретую основу в атмосфере газа-реагента при температуре, ниже температуры ее разупрочнения .

Недостатком указанного способа яв0ляется низкая стойкость инструмента, обусловленная отсутствием преимущественной ориентации микрокристаллов покрытия, обеспечивающей низкий уровень поверхностной энергии.

5

Целью изобретения является увели.чение стойкости инструмента.

Цель достигается тем, что в режущем инструменте, содержащем инструментальную основу с нанесенным на

нее износостойким покрытием, вьтолненным из тугоплавких соединений металлов с элементами из группы G, N, О, В, Si, кристаллическая решетка . покрытия ориентирована кристалло5 графической плоскостью с минимальной поверхностной энергией параллельно поверхности инструментальной основы, а,также тем, что согласно предложенному способу изготовления

0 режущего инструмента, включающему предварительный нагрев инструментальной основы до температуры ниже температуры ее разупрочнения с одновременной очисткой поверхности осно5вы ионами наносимого материала в вакууме путем приложения ускоряющего напряжения к основе с последующим нанесением покрытия на нагретую основу в атмосфере газа-реагента

0 при температуре ниже температуры ее разупрочнения, нагрев поверхности при очистке инструментальной основы осуществляют до температуры яиже температуры ее разупрочнения не бо55 лее, чем на , а нанесение покрытия проводят при температуре основы ,о.

не менее 50 С и давлении газа-реа10 Па, гента 1,3-2,65

3

Сущность предложенного технического решения состоит в том, что при определенных условиях формирования покрытия, характеризующихся режимными параметрами, покрытие наноситс на основу аким образом, что его кристаллическая решетка ориентирована кристаллографической плоскостью, обладающей минимальной поверхностно энергией, параллельно поверхности инструментальной основы, что снижает износ инстрзгмеита и, соответственно, увеличивает его стойкость.

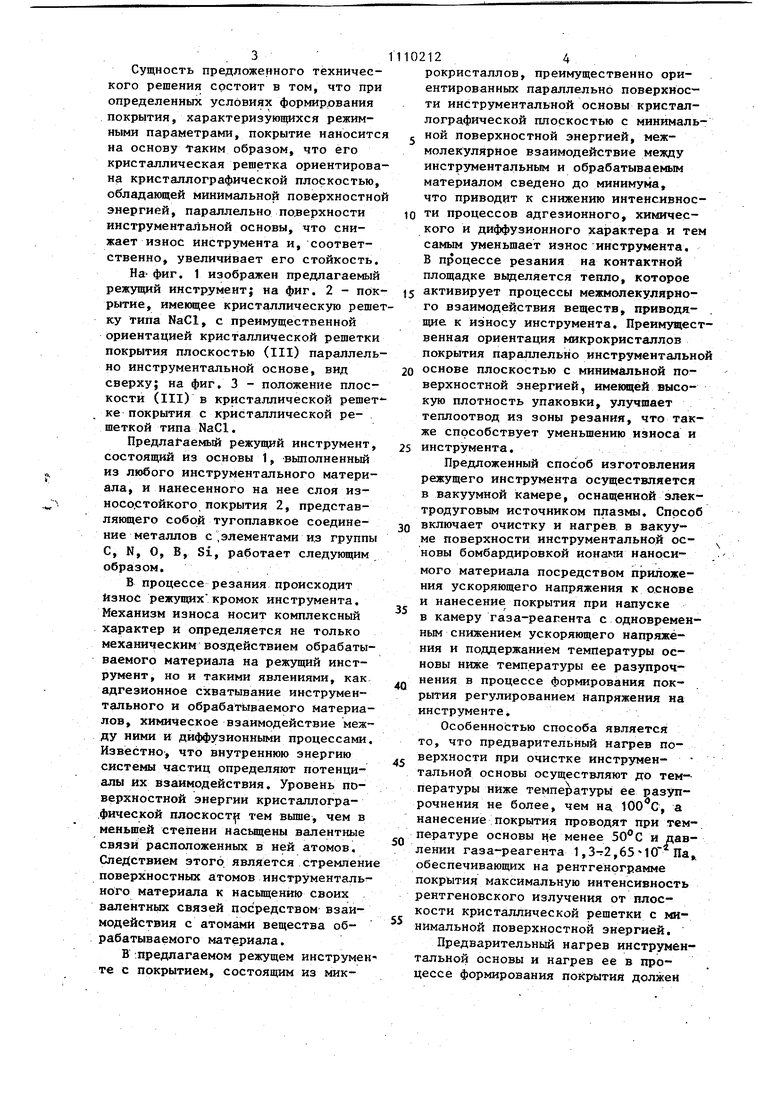

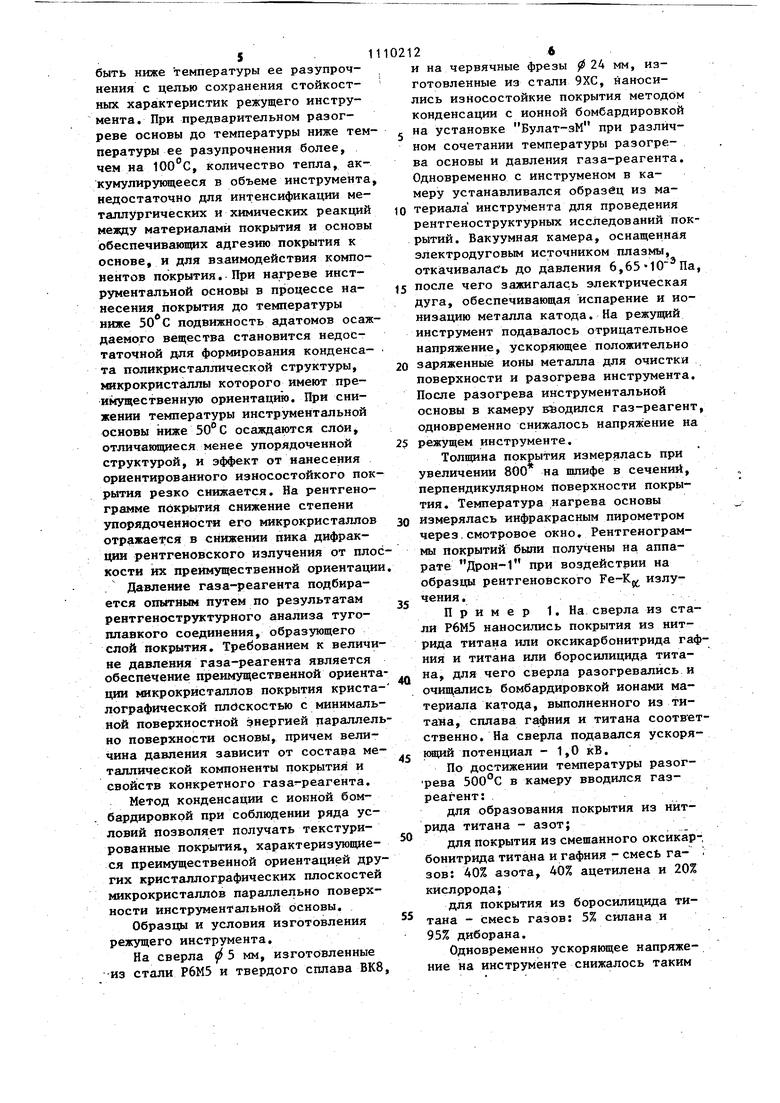

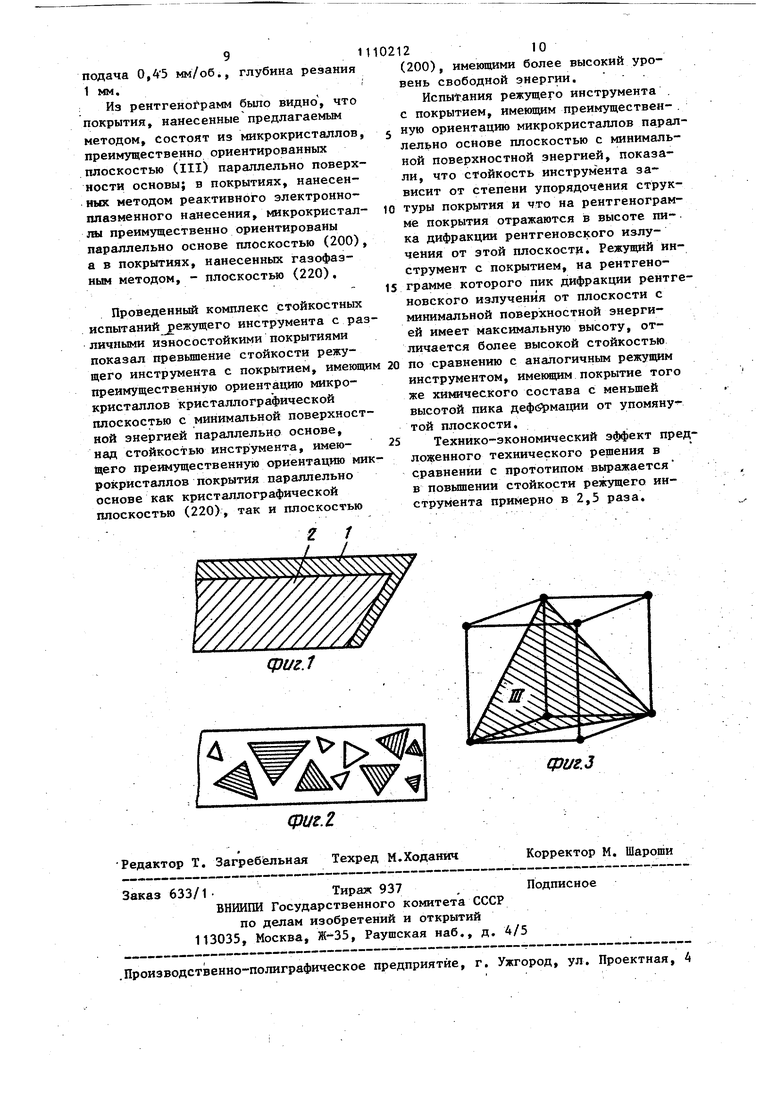

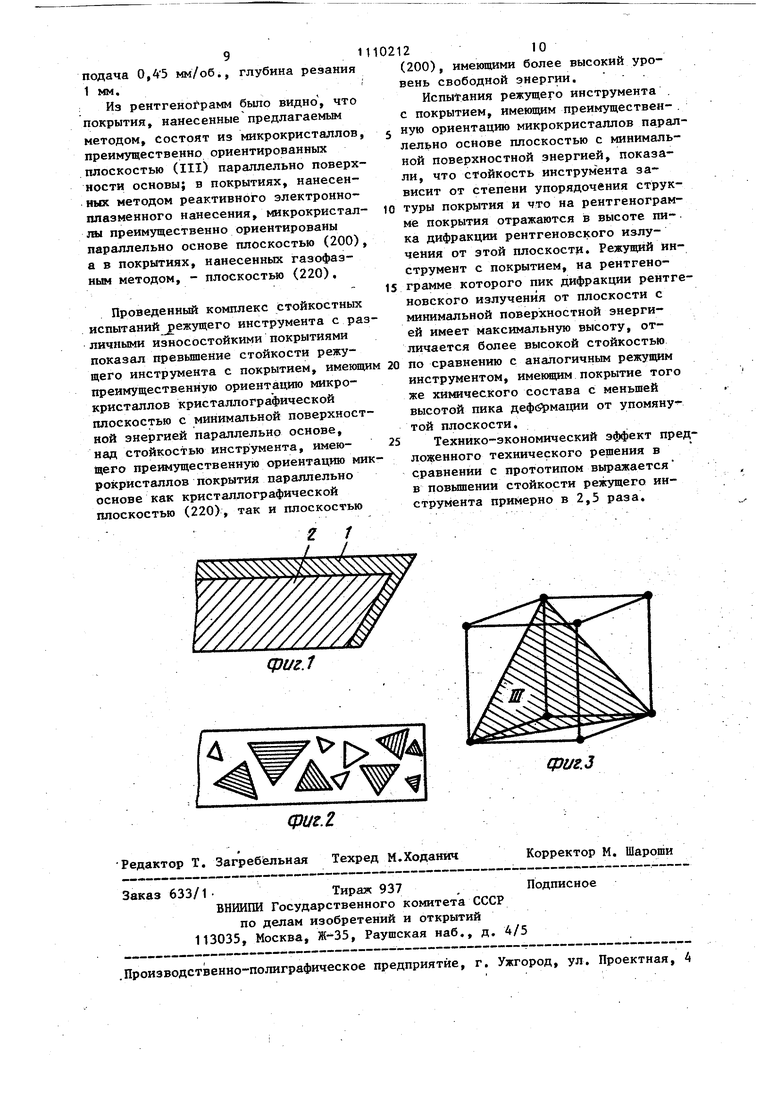

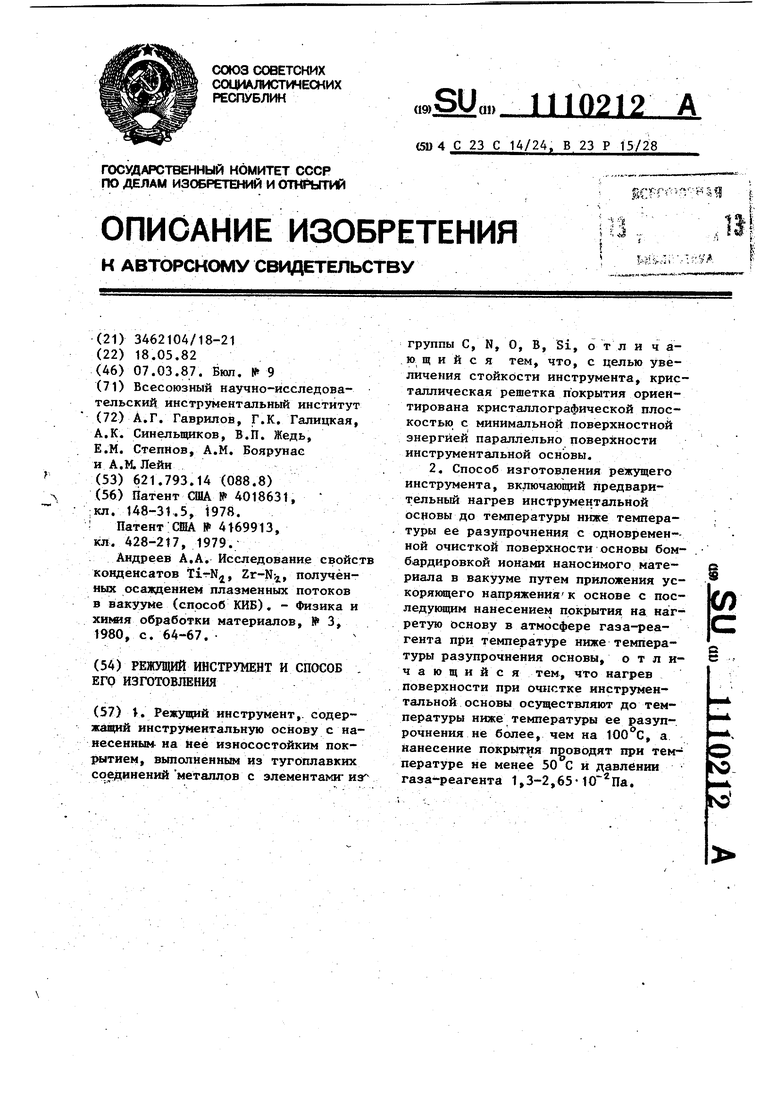

На фиг. 1 изображен предлагаемый режущий инструмент; на фиг. 2 - покрытие, имеющее кристаллическую решеку типа NaCl, с преимущественной ориентацией кристаллической решетки покрытия плоскостью (III) параллель но инструментальной основе, вид сверху; на фиг. 3 - положение плоскости (III) в кристаллической решетке покрытия с кристаллической рещеткой типа NaCl.

Предлагаемый режущий инструмент, состоящий из основы 1, -выполненный из любого инструментального материала, и нанесенного на нее слоя износо.стойкого покрытия 2, представляющего собой тугоплавкое соединение металлов с .элементами и,з группы С, N, О, В, Si, работает следующим образом.

В процессе резания происходит износ режущихкромок инструмента. Механизм износа носит комплексный характер и определяется не только механическим воздействием обрабатываемого материала на режущий инструмент, но и такими явлениями, как адгезионное схватывание инструментального и обрабатываемого материалов, химич еское взаимодействие между ними и диффузионными процессами. Известно-, что внутреннюю энергию системы частиц определяют потенциалы их взаимодействия. Уровень поверхностной энергии кристаллоГра.фической плоскостр тем выше, чем в меньшей степени насыщены валентные связи расположенных в ней атомов. Следствием этого является стремлени поверхностных атомов инструменталь ного материала к насыщению своих валентных связей посредством взаимодействия с атомами вещества обрабатываемого материала.

В предлагаемом режущем инструмен те с покрытием, состоящим из мик102124

рокристаллов, преимущественно ориентированных параллельно поверхности инструментальной основы кристаллографической ппоскостью с минималь, ной поверхностной энергией, межмолекулярное взаимодействие между инструментальным и обрабатываемым материалом сведено до минимума, что приводит к снижению интенсивнос10 ти процессов адгезионного, химического и диффузионного характера и тем самым уменьшает износ инструмента. В процессе резания на контактной площадке выделяется тепло, которое

J5 активирует процессы межмолекулярного взаимодействия веществ, приводя- . щие к износу инструмента. Преимз ественная ориентация микрокристаллов покрытия параллельно инструментальной

20 основе плоскостью с минимальной поверхностной энергией, имеющей высокую плотность упаковки, улучшает теплоотвод из зоны резания, что также способствует уменьшению износа и

25 инструмента.

Предложенный способ изготовления режущего инструмента осуществляется в вакуумной камере, оснащенной электродуговым источником плазмы. Способ

30 включает очистку и нагрев в вакууме поверхности инструментальной основы бомбардировкой наносимого материала посредством приложения ускоряющего напряжения к о.снове и нанесение покрытия при напуске

5 в камеру газа-реагента с одновременным снижением ускоряющего напряжения и поддержанием температуры основы ниже температуры ее разупроч.- нения в процессе формирования покрытия регулированием напряжения на инструменте.

Особенностью способа является то, что предварительный нагрев по,, верхности при очистке инструмен- талькой основы осуществляют до тем-пературы ниже температуры ее разупрочнения не более, чем на, , а нанесение покрытия проводят при температуре основы че менее и давлении газа-реагента 1,3-2,6540 Па „ обеспечивающих на рентгенограмме покрытия максимальную интенсивность рентгеновского излучения от плоскости кристаллической решетки с минимальной поверхностной энергией.

Предварительный нагрев инструментальной основы и нагрев ее в процессе формирования покрытия долзкен S быть ниже температуры ее разупрочнения с целью сохранения стойкостных характеристик режущего инструмента. При предварительном разогреве основы до температуры ниже тем пературы ее разупрочнения более, чем на 100 С, количество тепла, аккумулирующееся в объеме инструмента недостаточно для интенсификации металлургических и химических реакций мезвду материалами покрытия и основы обеспечивающих адгезию покрытия к основе, и для взаимодействия компонентов покрытия. При нагреве инструментальной основы в процессе нанесения покрытия до температуры ниже 50 С подвижность адатомов осаж даемого вещества становится недостаточной для формирования конденсата поликристаллической структуры, микрокристаллы которого имеют преимущественную ориентацию. При снижении температуры инструментальной основы ниже осаждаются слои, отличаюп1иеся менее упорядоченной структурой, и эффект от нанесения ориентированного износостойкого пок рытия резко снижается. На рентгенограмме покрытия снижение степени упорядоченности его микрокристаллов отра1жается в снижении пика дифракции рентгеновского излучения от пло кости их преимущественной ориентаци Давление газа-реагента подбирается опытным путем по результатам рентгеноструктурного анализа тугоплавкого соединения, образующего слой покрытия. Требованием к величи не давления газа-реагента является обеспечение преимущественной ориента ции микрокристаллов покрытия криста лографической плоскостью с минималь ной поверхностной энергией параллел но поверхности основы, причем величина давления зависит от состава ме таллической компоненты покрытия и свойств конкретного газа реагента. Метод конденсации с ионной бомбардировкой при соблюдении ряда условий позволяет получать текстурированные покрытия, характеризующиеся преимущественной ориентацией дру гих кристаллографических плоскостей микрокристаллов параллельно поверхности инструментальной основы. Образцы и условия изготовления режущего инструмента. На сверла ф 5 мм, изготовленные -из стали Р6М5 и твердого сплава ВК8 26 и на червячные фрезы J 24 мм, изготовленные из стали 9ХС, наносились износостойкие покрытия методом конденсации с ионной бомбардировкой на установке Булат-зМ при различном сочетании температуры разогрева основы и давления газа-реагента. Одновременно с инструменом в камеру устанавливался образец из материала инструмента для проведения рентгеноструктурных исследований покрытий. Вакуумная камера, оснащенная электродуговым источником плазмы, откачивалась до давления 6,6540 Па, после чего зажигалась электрическая дуга, обеспечивающая испарение и ионизацию металла катода. На режущий инструмент подавалось отрицательное напряжение, ускоряющее положительно заряженные ионы металла для очистки поверхности и разогрева инструмента. После разогрева инструментальной основы в камеру вводился газ-реагент, одновременно снижалось напряжение на режущем инструменте. Толпщна покрытия измерялась при увеличении 800 на шлифе в сечений, перпендикулярном поверхности покрытия. Температура нагрева основы измерялась инфракрасным пирометром через.смотровое окно. Рентгенограммы покрытий были получены на аппарате Дрон-1 при воздействии на образцы рентгеновского Fe-Kp излучения. Пример 1, На сверла из стали Р6М5 наносились покрытия из нитрида титана или оксикарбоНитрида гафния и титана или боросилицида титана, для чего сверла разогревались и очищались бомбардировкой ионами материала катода, выполненного из титана, сплава гафния и титана соответственно. На сверла подавался ускорякщий потенциал - 1,0 кВ, По достижении температуры разогрева 500°С в камеру вводился газреагент:для образования покрытия из нитрида титана - азот; для покрытия из смешанного оксикарбонитрида титана и гафния - смесь га- зов: 40% азота, 40% ацетилена и 20% кислррода; для покрытия из боросилицида титана - смесь газов: 5% силана и 95% диборана. Одновременно ускоряющее напряжение «а инструменте снижалось таким 7. образом, что температура сверл в процессе нанесения покрытия поддеря ивалась равной 400°С за счет регулирования напряжения в пределах 150-300 В. Покрытия наносились при 5-6 различных значениях давления газа-реагента в диапазоне 1,3-2,65 10 Па Во всех опытах время нанесения покрытия 45 мин, толщину 5 мкм. Все полу 1екные покрытия были подвергнуты рентгеноструктурному ан лизу в целях определения высоты пика дифракции рентгеновского излучения от плоскости с минимальной поверхностной знергией. Нитрид титана имеет кристаллическую решетку типа NaCl, у которой минимальной поверхностной энергией обладает пло кость (III). Сверла с покрытием из нитрида титана испытывались при сверлении отверстий в стали 45. Режим резания: скорость V 45 м/мин, подача S О,18 мм/об., глубина отверстия t 15 мм. За критерий износа принимался скрип сверла. Коэффициент п вьшения стойкости оценивался жак отношение среднего для сверл (50) количества отверстий, просверленных предлагаемым Инструментом, к количеству отверстий, просверленных шструментом, выполненным по способ прототипу. Результаты рентгеноструктурного анализа и стойкостньк испытаний показывают, что наибольшую стойкость имеют сверла с Покрытиями, отличающимися миксимальной высотой пика дифракции от плоскости (III), полученными при температуре предварительного нагрева основы и давления азота 1,3 Па. Пример 2. На сверла и образцы для рентгеноструктурного анализа из сплава ВК8 наносилось покрытие из нитрида тантала. Порядок операций аналогичен примеру 1. Тол.щина покрытия во всех опытах с покрытием этого состава 4 мкм. Сверла испытывались при сверлении отверстий в графите при скорости резания 68 м/мин, подаче 0,18 мм/об глубине отверстий 16 мм. Критерий затупления - износ по ленточке 0,6 м Результаты испытаний показывают, что наибольшую стойкость имеют свер ла с покрытием, полученным при температуре предварительного нагрева 128 основы 650°С и Давлении азота 1,33 . Пример 3. На червячные фрезы из стали 9ХС наносилось покрытие из нитрида алюминия. Порядок операций тот же, что и в примерах 1 и 2. Толщина покрытия из нитрида алюминия 10 мкм. Фрезы испытывались при зубонарезании колес из латуни ЛС591Т при скорости резания 60 м/мин, подаче 0,39 мм/зуб, направление подачи попутное и СОЖ - сульфофрезол. Критерий затупления - износ по задней поверхности 0,3 мм. Испытания показали, что наибольшую стойкость имеют фрезы с покрытиями, полученными при , температуре предварительного нагрева основы и давлении азота 1,3 Па. Сопоставление данных рентгеноструктурного анализа с результатами стойкостных испытаний во всех приведенных примерах показывает, что стойкость инструмента, изготовленного из различных материалов с покрытиями различных Составов при обработке разнообразных материалов, тем выше, чем больше интенсивность дифракции рентгеновского излучения от плоскости кристаллической решетки микрокристаллов покрытия, имеющей минимальную поверхностную энергию. Пример 4. Режущие пластины 2008-1109 из твердого сплава ВК6, изготовленные в одной партии, были упрочнены нанесением износостойкого покрытия из нитрида титана тремя различными методами: конденсацией с ионной бомбардировкой по предложенному способу, реактивным электронно-плазменным и газофазным. Предлагаемым способом покрьггие из нитрида титана наносилось на установке Булат/ЗМ при соблюдении последовательности операций, описанной в примере 1, При предварительном разогреве на пластины подавалось отрицательное напряжение 1,5 кВ, разогрев пластин осуществлялся до температуры 650 С, после чего в камеру вводился азот при давлении (2,65-4) хЮ Па. При нанесении покрытия регулированием ускоряющего напряжения поддерживалась температура пластин С. Толщина слоя нитрида титана . составляла 6 мкм. Пластины испытывались при точении стали 45 при режимах резания: скорость 150 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| Режущий инструмент и способ его изготовления | 1983 |

|

SU1454634A1 |

| Режущий инструмент и способ его изготовления | 1985 |

|

SU1701464A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2003 |

|

RU2261936C2 |

| Способ изготовления режущего инструмента из быстрорежущей стали и твердого сплава с износостойким покрытием | 1983 |

|

SU1465463A1 |

| Режущий инструмент с износостойким покрытием | 1984 |

|

SU1701428A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260631C1 |

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ В ВАКУУМЕ | 2001 |

|

RU2203978C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

V. Режущий инструмент,, содержащий инструментальную основу с нанесенным на нее износостойким покрытием, выполненньш из тугоплавких соединений металлов с элементами- из группы С, N, О, В, Si, о т л и ч аю щ и и с я тем, что, с целью увеличения стойкости инструмента, кристаллическая решетка покрытия ориентирована кристаллографической плоскостью с минимальной поверхностной энергией параллельно поверхности инструментальной основы. 2. Способ изготовления режущего инструмента, включающий предварительный нагрев инструментальной основы до температуры ниже температуры ее разупрочнения с одновремен-ной очисткой поверхности основы бомбардировкой ионами наносимого материала в вакууме путем приложения ускоряющего напряженияк основе с последующим нанесеиием покрытия на нагретую основу в атмосфере газа-реагента при температуре ниже температуры разупрочнения основы, о т л ич а ющийс я тем, что нагрев поверхности при очистке инструментальной основы осуществляют до температуры ниже температуры ее разупрочнения не более, чем на , а нанесение покрытия проводят при температуре не менее 50 С и давлении газа-реагента 1,3-2,65-10 Па.

| Патент США № 4018631, :кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Патент;США № 4169913, кл | |||

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| Андреев А.А | |||

| Исследование свойств конденсатов tir-N, Zr-N-., полз ённьге осаждением плазменных потоков в вакууме (способ КИЕ) | |||

| - Физика и хиьшя обработки материалов, № 3, 1980, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1987-03-07—Публикация

1982-05-18—Подача