Изобретение относится к составам сырьевых смесей для изготовления вяжущих фосфатного твердения и может быть использовано при получении биостойких электропроводящих конструкционных материалов или покрытий. .

Целью изобретения является снижение, удельного объемного электросопротивления, повышение водо- и биостойкости вяжущего.

Медьсодержащее углеродное волокно получали карбонизацией при 800-900°С гидратцеллюлозных волокон, пропитанных растворами солей меди. Образующаяся в этих условиях высокодисперсная металлическая медь (15 мас.%) повышает электропроводность углеродных волокон и их устойчивость к воздействию микроорганизмов. Присутствие в сырьевой смеси медьсодержащих углеродных волокон, выполняющих функции электропроводящего и биологически активного компонента, позволяет целенаправленно изменять химический и фазовый состав продуктов твердения вяжущего и получат материал, характеризующийся не только более высокой электропроводностью и биостойкостью, но и биоцидными свойствами. Кроме того, введение в сырьевую смесь волокон, содержащих активную фазу медм, способную взаимодействовать с фосфорнокислыми группами жидкости за- творения повышает прочность и водостойкость полученных композиций.

Сырьевая смесь обладает высокой пластичностью и адгезией к металлу, дереву, бетону, что позволяет использовать ее как для изготовления массивных конструкций, так и для покрытий по указанным материалам.

«здф

сь о

СП

Выбранный состав явлпегся оптимальным, так как лишь при указанном соотношении компонентов обеспечивается необходимый комплекс физико-механических, электрофизических, биоцидных свойств композиций.

П р и м е р 1. 20 г (68,0%) порошка оксида меди (диаметр чэстмц 80 мкм) смешивали с 1 г (3,4%) измельченного медьсодержащего углеродного волокна (длина отрезков 200 мкм). Полученную механическую смесь затворяла 8,4 г (28,6%) 75%- ной ортофосфорной кислоты .. получением теста нормальной густоты при следующем соотношении компонентов, мас.%: окисд меди 68,0; ортофосфорная кислота 28,6; медьсодержащее волокно ЗА Сырьевую смесь укладывали во фторопластовую форму и после уплотнений вибрацией отверж- дали на воздухе в течение 7 сут. После отверждения определяли свойства полученной композиции: прочность при сжатии до и после выдерживания композиции в воде в теч ение 7,14 сут, 6 мес, удельное объемное электросопротивление, био- стойкость (ГОСТ 8.049.75, метод Б).

П р и м е р 2.20 г (63,1 %) порошка оксида меди смешивали ; 2,2 г (7.1 %) измельченного (200 мкм) рледьсодержашего углеродного волокна и затворяли 9,4 г (29,8%) 75%-ной НзРСм. Отверждение композиции и определение ее свойств проводили по примеру 1.

ПримерЗ. 20 г(57,5%) порошка оксида смешивали с. 4 г (11,5%) медьсодержащего волокна (200 мкм) и затворяли 10,8 г (31,0%) 75%-ной НзР04. Отверждение проводили по примеру 1.

Приме р4(запредельный). 20 г(6,С%) порошка оксида меди смешивали с 0,94 г (3,2%) измельченного медьсодержащего уг- леродного волокна (длина отрезков 200 мкм) и затворяли механическую смесь 8,6 г (29,0%) 75%-ной ортофосфорной кислоты, Отверждение проводили по примеру 1,

Приме р 5 (за предельны и). 20 г(57,5%) порошка -оксида меди смешивали с 3,9 (11,3%) медьсодержащего углеродного волокна и затворяли 10,9 г (31,2%) 75%-ной ортофосфорной кислоты. Отверждение сырьевой смеси проведено по примеру 1.

П р и м е р 6 (запредельный), 20 г(59,5%) порошка оксида меди смешивали с 4 г (11,9%) медьсодержащего углеродного волокна и затворяли эту смесь 9,6 г (28,6%) 75%-ной оргофосфорной кислоты. Отверж- дение сырьевое1 смеси проводили по примеру 1.

Пример/ (запредельный), 20 г (68,0%) порошка оксида меди смешивали с 1,12 г (3,8%) медьсодержащего углеродного волокна и затворяли 8,29 г (28,2%) 75%-ной ортофосфорной кислоты. Отверждение сырьевой смеси проведено по примеру 1.

Варьирование содержания оксида меди Б сырьевой смеси в запредельных примерах не реализуется, поскольку остальные компоненты при этом также изменяют в запредельных значениях (примеры 9 и 10).

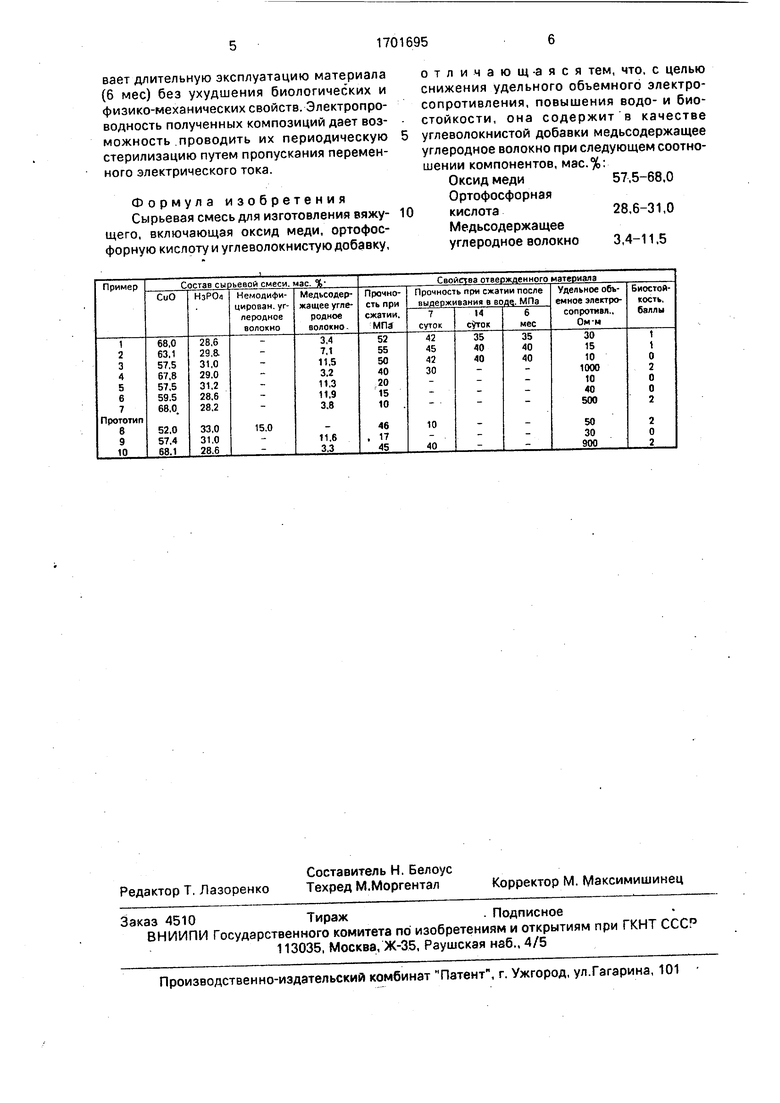

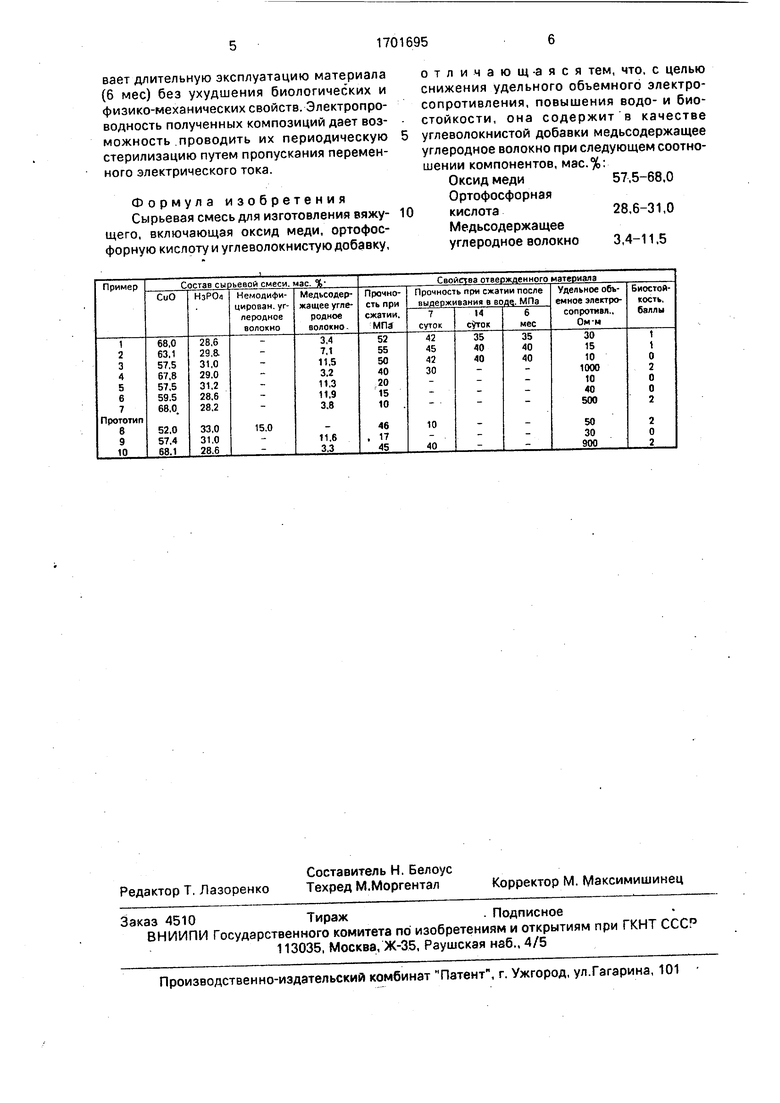

Свойства вяжуших, полученных по примерам 1-10, приведены в таблице.

Как видно из таблицы, композиция, полученная из сырьевой смеси предложенного состава, характеризуются более высокими в сравнении с прототипом значениями прочности при сжатии (50- 55 МПа), водостойкости (35-40 МПа), биостойкости (0-1 балл), низкими значениями удельного объемного электросопротивления (10-30 Ом-м). При получении сырьевой смеси по запредельным значениям предлагаемого состава (примеры 4-7, 9, 10) не достигается эффект приобретения вяжущим оптимальных физико-механических, электрофизических, биоцидных свойств. Так, введение меньшего количества медьсодержащего волокна (пример 4), не обеспечивает снижение удельного объемного электросопротивления и повышения биостойкости вяжущего, а превышение содержания волокна над предлагаемым (пример 6) приводит к ухудшению физико-механических характеристик вяжущего и потере его водостойкости. Варьирование содержания ортофосфорной кислоты в запредельных значениях (примеры 5, 7) также ухудшает физико-механические, электрофизические и биоцидные свойства материалов,

Эффект повышения биостойкости композиции, полученной из предлагаемой сырьевой смеси, может быть объяснен как присутствием медьсодержащих углеродных волокон, в структуре которых образуются активные биоцидные продукты, так и возможностью регулирования скорости выщелачивания ионов меди из структуры вяжущего, наполненного медьсодержащим углеродным волокном за счет изменения пористости материала, а также образования в присутствии волокна менее протонирован- ных фосфатов меди, характеризующихся би- оцидным эффектом,

Водостойкость полученных композиций, а также присутствие в их структуре соединений, характеризующихся биоцидны- ми свойствами, дает возможность исполы зовать их в водных средах с повышенным содержанием микроорганизмов, а образование прочных химических связей функциональных групп токсинов с макро- мопекулярными цепями матрицы обеспечивает длительную эксплуатацию материала (6 мес) без ухудшения биологических и физико-механических свойств. Электропроводность полученных композиций дает возможность проводить их периодическую стерилизацию путем пропускания переменного электрического тока.

Формула изобретения Сырьевая смесь для изготовления вяжущего, включающая оксид меди, ортофос- форную кислоту и углеволокнистую добавку,

0

отличающ-аяся тем, что, с целью снижения удельного объемного электросопротивления, повышения водо- и биостойкости, она содержит в качестве углеволокнистой добавки медьсодержащее углеродное волокно при следующем соотношении компонентов, мас.%:

Оксид меди57,5-68,0

Ортофосфорная

кислота28,6-31,0

Медьсодержащее

углеродное волокно 3,4-11,5

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩИЙ ТЕРМОСТОЙКИЙ ФОСФАТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2524516C1 |

| Способ получения токопроводящего вяжущего | 1981 |

|

SU992477A1 |

| Вяжущее | 1980 |

|

SU885212A1 |

| Вяжущее | 1985 |

|

SU1321711A1 |

| СУХАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ШУНГИТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ С УНИКАЛЬНЫМ СОЧЕТАНИЕМ СВОЙСТВ (ШУНГИЛИТ) | 2013 |

|

RU2540747C1 |

| Вяжущее | 1976 |

|

SU616257A1 |

| Способ приготовления фосфатного вяжущего | 1982 |

|

SU1092144A1 |

| Сырьевая смесь для получения необрастающего бетона и способ получения необрастающего бетона | 1985 |

|

SU1357389A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2148045C1 |

| Вяжущее | 1982 |

|

SU1046227A1 |

Изобретение относится к составам сырьевых смесей для изготовления вяжущих фосфатного твердения и может быть использовано при получении биостойких электропроводящих конструкционных материалов или покрытий, Цель изобретения - сниженирудельного объемного электросопротивления, повышение водо- и биостойкости. Сырьевая смесь содержит, мас.%: оксид меди 57,5-68,0; ортофосфорная кислота 28,5-31,0; медьсодержащее углеродное волокно 3,4-11,5. Изобретение позволяет повысить биостойкость материала, в 4 раза повысить водостойкость и снизить удельное объемное электросопротивление до 10-30 Ом -м. 1 табл.

| Сырьевая смесь для получения необрастающего бетона и способ получения необрастающего бетона | 1985 |

|

SU1357389A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1975 |

|

SU522158A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-12-30—Публикация

1990-01-02—Подача