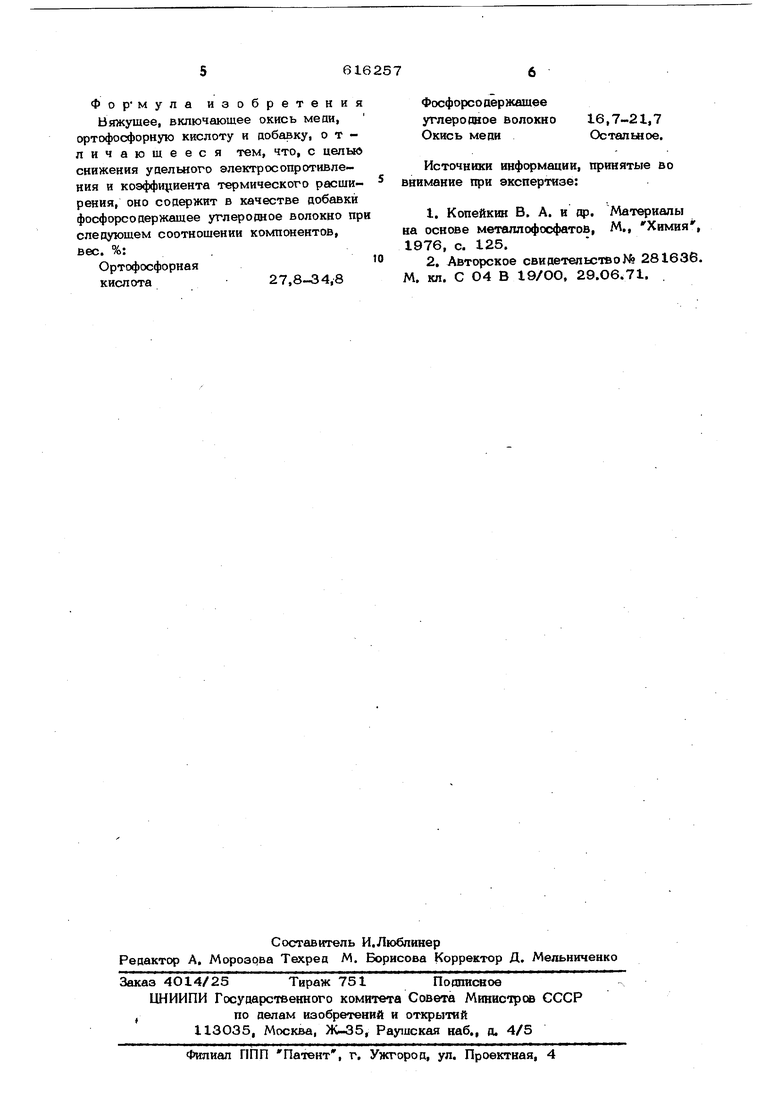

(54) ВЯЖУЩЕЕ положенную в трубчатой печи, В процессе карбонизации через кварцевую трубку непрерывно пропускают инертный газ гелий. Режим карбонизации: нагрев со ск ростью 2 грао/мин до 100 С и выдержк 1 Ч-, затем нагрев с той же скоростыо до 350 С и Выдержка 1 ч. Далее проводят нагрев со скоростыо 5 град/мин до 50О-7ОО С, после чего печь отключают и при непрерывном пропускании газа охлаждают. Углеродные волокна обладают следующими свойствами: высокой прочностью, химической и радиационной стойкостыо, нештавкостью, нерастворимостыю. Элект ропроводность углеродных волокон меняет ся в широких пределах. Углеродные волок на имеют низкий коэффициент термическо го расширения. Введение в состав вяжущего фосфорсодержащего углеродного волокна приводит к уменьшению удельного электросопротивления на 7-8 порядков, коэффицие та термического расширения в 25 раз. Химическое взаимоде14ствие между фосфорнокислыми группами волокна и окисло меди, входящим в состав вяжущего, прив дит к образованию сетчатой структуры, в резуль/гате. чего полученный цемент имее вьюокую электропроводность, водостойкость, прочность. Приме р 1. Для получения вяжущего 43,5 % порсшка окиси меди тщател но переманивают с 21,7% размолотого фосфорсодержащего углеродного волокна оиамеором 15 мкм с размерами частиц, соответствующих отнощению оливы волокна к диаметру как 8-9: 1. Смесь окиси меди и фосфорсодержащего углеродного волокна затвоояюТд34,8% 75%-ной(плотность 1,575 г/см ) юртофосфорной кислотой, перемещивают и укладывают подученную массу в форму с размерами , 2x2x2 см. Отверждение осуществляют при комнатной температуре и относитель ной влажности 7О%. Длительность охватывания составляет 3 ч. После 7 суток твердения-образцы имбли прочность при сжатии 420 кгс/см , удельное сопротивление 2. Ю ОМ.СМ., коэффициент терми ческого расширения 2,5.1О град . Были провеоены испытания для выяснения возможности использования полученного медьфосфатного цемента с углерошзым волокном в качестве нагревательного элемента. Максимальная рабоча температура при испытании составила ISO С. В этих условиях после ЮС ч . работы не наблюдалось изменений в . электросопротивлении цемента. П р И м е р 2. Углеродное фосфорсодержащее волокно получали как в примее 1, но конечная температура карбониации была 500 С. Состав вяжущего, вес. %: Окись меди48,8 Кислота ортофосфорная. о 75%31,7 Углеродное волокно (содержание фосфора 4 вес.%)19,5. Длительность схватывания 3 ч. Характеристики полученного цемента: п Прочность на сжатие 43О кгс/см Удельное электросо- противление3,5; 10 ом.см Прочность после хранения в воде в течение 7 суток 320 кгс/см . П р и м е р 3. Углеродное волокно получали как в примере 1, Состав вяжущего, вес. %: Окись меди55,5 Кислота ортофосфорная 75%27,8 Углеродаое волокно (содержание фосфора 5,8 вес. %.)16,7 Характеристики полученного цемента: Прочность на сжатие 320 кгс7см Удельное электросопротивление 2;1О ом.см Коэффициент термичес- кого расширения (КТР) 2,9-10 град . Как видно из приведенных примеров, получены цементы с электропроводящими свойствами, низким КТР и высокой прочностью. Из предложенных вяжущих составов могут быть получены нагреваемые строительные и другие конструкции, имеющие большие теплоизлучающие поверхности, устойчивые к действию паров и газов. Строительные конструкции, изготовленные из предлагаемого вяжущего могут применяться для обогрева стен, полов, различных профилированных узлов, конструкций. Испытания показали, что досле 1ОО ч,- эксплуатации даже при 150 С электропроводящие свойства практически не изменяются. Поскольку обычные температуры эксплуатации подобных элементов значительно ниже, срок службы подобных нагревателей значительно возрастает. В частности, известно, что нагреватели из углеродных волокон даже без связующего имеют практически неограниченные ер ОКИ службы при теКшературе ниже 1ОО С. Технология приготовления предлагаемого вяжущего не меняется. 5 61625 Фор мула изобретения Вяжущее, включающее окись меди, ортофоа})орную кислоту и добавку, о т личающееся тем, что, с целью снижения удельного электросопротивления и коэффициента термического расширения, оно содержит в качестве добавки фосфорсодержащее углеродное волокно при следующем соотнощении компонентов, вес. %: . Ортофосфорная кислота 27,8-34,8 6 Фосфорсоаернсашее углеродное волокно 16,7-21,7 Окись меди Остальное. Источники информации, принятые во внимание при экспертизе: I. Копейкин В. А. и др. Материалы на основе металлофосфатов, М., Химия 1976, с. 125. 2, Авторское свидетельством 281636 М. кл. С О4 В 19/00, 29.О6.71. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩИЙ ТЕРМОСТОЙКИЙ ФОСФАТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2524516C1 |

| Способ получения токопроводящего вяжущего | 1981 |

|

SU992477A1 |

| Полимербетонная смесь | 1978 |

|

SU779338A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Сырьевая смесь для изготовления вяжущего | 1990 |

|

SU1701695A1 |

| Вяжущее | 1975 |

|

SU522158A1 |

| Вяжущее | 1980 |

|

SU885212A1 |

| Вяжущее | 1982 |

|

SU1110768A1 |

| Вяжущее | 1978 |

|

SU718418A1 |

| Вяжущее | 1979 |

|

SU827454A1 |

Авторы

Даты

1978-07-25—Публикация

1976-10-11—Подача