Изобретение относится к получению простых полиэфиров, пригодных для производства полиуретанов.

Наиболее близким к предлагаемому является способ получения простых полиэфиров злкоксилированием полигидроксилсодержащих соединений в присутствии катализатора алкоголята щелочных металлов, многократно добавляемого в процессе полимеризации (патент США № 3117998, кл. 260-584, 1964).

Целью изобретения является получение простых полиэфиров с эквивалентной массой 1220 - 2504 с узким распределением по молекулярной массе и функциональности.

Согласно предлагаемому способу в качестве стартовых компонентов для производства простых полиэфиров могут использоваться полигидроксильные соединения и алкоголи с 2 - 8 гидроксильными группами, например этиленгликоль. про- пандиол, бутандиол, бутандиол, глицероль, триметилолпропан, гексантриол, пентаэ- ритрит, сорбит и ксилит, их смеси и низкомолекулярные продукты алкоксилирования. В качестве катализатора используют соответствующие алгоколяты щелочных металлов применяемых многофункциональных гидроксильных соединений, которые получаются в предварительной реакции взаимодействием гидроксильного компонента с

XJ

-А

сл

щелочной гидроокисью с удалением воды, предпочтительно использование калиевых алкоголятов и осуществление двухступенчатой подачи катализатора во время протекания процесса. В качестве окисей алкиленов для построения полиэфирной цепи преимущественно служат окиси пропилена и этилену в форме чистых соединений или в форме и к смесей разного состава, так что могут получаться простые полиэфиры с блочным и статистическим распределением оксиэти- лэновых и оксипропиленовых групп. Предлагаемый способ можно проводить в непрерывных фи периодических реакторах. Особенно выгодными для проведения процессов полиприсоединения оказались реак- торные системы типа Semibatch с применением специального оборудования для предварительного перемешивания непрерывно дозируемых окисей алкиленов с реакционной массой.

Пример1.В реактор с мешалкой, Обогревающей рубашкой, циркуляционным Насосом и наружным теплообменником под инертным газом дозируют 10 мае. долей глицероля и 20,8 мае. долей водного раствора гидроокиси калия. При интенсивном перемешивании реакционная масса Нагревается и влага отгоняется в вакууме, причем температура держится or 125 до 130°С при конечном вакууме 2 - 2,7 КПа. При влагосодержании 0,1% в реакционной массе дистилляци воды заканчивается, вакуум снимается окисью пропилена и 1115 мае. долей окиси пропилена присоединяются в конце дозирования при 120°С и максимальном давлении 0,45 МПа. После конца гюдачи окиси пропилена давление в реакторе быстро падает, для предотвращения образования вакуума в реактор дается немного инертного газа. Как только давление реактора остается приблизительно постоянным, с инертным газом или под вакуумом из реакционной массы удаляется непрореагированная окись пропилена, после чего добавляют 56,25 мае. долей 48%- ной калиевой щелочи. При температуре 130°С и конечном вакууме 2 - 2,7 КПа отго няется влага до содержания 0,1 % из реакционной массы, после чего щелочность равняется 3% КОН. Готовый промежуточный продукт переводится в хранилище. В большем реакторе с мешалкой, обогревающей рубашкой, циркуляционным насосом и последующим теплообменником реагируют 100 мае. долей промежуточного продукта с .461 мае. долей окиси пропилена при температуре 105°С и максимальном давлении 0,55 МПа. После конца подачи окиси пропилена давление реактора падает до почти

постоянной величины, непрореагированная окись пропилена удаляется из рекционной массы инертным газом. Теперь при 100 - 105°С и максимальном давлении 0,3 МПа добавляют 87,5 мае. долей окиси этилена. После этого вновь происходит стабилизация давления и удаление непрореагирован- ной окиси этилена инертным газом. Реакционная масса имеет щелочность 0 0,45% КОН, Щелочной полимеризат переводится в нейтрализационный реактор, добавляют 8 мас.% воды и 85% стехиометрически необходимого для нейтрализации количества 76%-ной фосфорной 5 кислоты и после этого перемешивают при 85 - 90°С в атмосфере инертного газа в течение 0,5 ч. После этого влага под вакуумом отгоняется и простой полиэфир отделяется от осадка путем фильтрации. Полученный та- 0 ким путем простой полиэфир с м.м. 1870 имеет следующие показатели:

Гидроксильное число, мг КОН/г 30 Йодное число г йода/1002,0

Кислотное число мг КОН/гр0,028

5 Влагосодержание, %0,05%

Вязкость при 25°С, мПа с1150

рН7.4

П р и м е р 2. Ан« логично описанной в примере 1 технологии 100 мас.долей глице- 0 роля реагирует с 46 мас.долями 48%-ной калиевой щелочи калкоголяту, затем присоединяют 1115 мае. долей окиси пропилена при аналогичных условиях реакции, причем температура реакции при присоединении 5 второго частичного количества окиси пропилена равняется 100°С. 100 мае. ч полученного промежуточного продукта реагирует с 461 мас.ч. окиси пропилена и 87,5 мас.ч. окиси этилена по описанной в примере 1 0 технологии при 100°С и после этого обрабатывают до чистого, нейтрального простого полиэфира. Полученный таким образом простой полиэфир с м.м. 1934 имеет следующие показатели:

5 Гидроксильное число мг KQH/r 29 Йодное число г йода/100 г1,8

Кислотное число мг КОН /г0,003

Влзгосодержание, %0,05

Вязкость при 25°С, мПа с1300

0 рН7,4

Примерз. Количества загрузки и технология соответствуют примеру 2, причем присоединение окиси пропилена к полученному промежуточному продукту 5 происходит при 107 - 108°С. Полученный простой полиэфир с м,м. 1870 имеет следующие показатели:

Гидроксильное число мг КОН/г 30 Йодное число гр йода/100 г2,4

Кислотное число мг КОН/г0,006

Влагосодержание, %0,06

Вязкость при 25°С мПа с1250

рН7.1

П р и м е р 4. Количества загрузки и технология соответствуют примеру 1,при- чем производство промежуточного продукта (присоединение первого частичного количества окиси пропилена к стартовому веществу) проводится так, что окись пропилена для ускорения реакции на входе в ре- актор хорошо перемешивается- с циркулирующим продуктом (реакционной массой) с помощью струйчатого смесителя и также при низких эквивалентных весах сразу же вступаете реакцию. Полученный про- стой полиэфир с м.м. 1902 имеет следующие показатели:

Гидроксильное число, мг КОН/гр 29,5 Йодное число, г йода/100 г1,95

Кислотное число, мг КОН/г0,008

Влагосодержание, %0,07

Вязкость при 25°С. мПа с1200

рН7,1

П р и м е р 5. Аналогично примеру 4 производят промежуточный продукт, при- чем во второй ступени катализа добавляют 103,75 мае.ч. 48%-ной калиевой щелочи. Щелочность сушенного промежуточного продукта после этого равняется 4,75% КОН мае.ч. промежуточного продукта в аппара- туре по примеру 1 реагирует с вторым частичным количеством окиси пропилена и с окисью этилена при 100°С. Щелочность реакционной массы в конце синтеза равняет- 0,73% КОН. Полученный простой полиэфир с м.м. 1984 имеет следующие показатели:

Гидроксильное число, мг КОН/г 28,2 Йодное число, г йода/1001,85

Кислотное число, мг КОН/г0,008

Влагосодержание, %0,08.

Вязкость при 25°С, мПа с1350

рН7,2

П р и м е р 6. Аналогично описанной в примере 1 технологии реагирует 100 мас.ч. глицероля с 14,6 мас.ч. 48%-ной калиевой щелочи к алкоголяту и после этого присоединяют 300 мас.ч. окиси пропилена. Во второй ступени после удаления остаточной окиси пропилена в соответствии с приме- ром 1 добавляют еще 24,8 мас.ч. 48%-ной калиевой щелочи. Потом процесс продолжается в соответствии с примером 1, готовый промежуточный продукт переводится в емкость для хранения. В большом смеси- тельном реакторе с обогревательной рубашкой, циркуляционным насосом и последующим теплообменником реагирует 100 мас.ч. промежуточного продукта с 403 ч. окиси пропилена при 110°С и максимальном давлении 0,60 МПа. Сразу после окончания дозирования начинают добавку 474 г смеси из окисей этилена и пропилена (массовое соотношение 1 :3). Параметры реакции 108°С и максимально 0.45 МПа. После окончания добавки смеси окисей алкиленов давление реактора падает до почти постоянной величины, не превращенная окись ал- килена с инертным газом удаляется из реакционной массы. Щелочный полимери- зат после этого нейтрализуется в соответствии с примером 1. Произведенный таким образом простой полиэфир с эквивалентной массой 1220 имеет следующие показатели: Гидроксильное число, мг КОН/г 46 Йодное число, rJ2/100 г0,8

Кислотное число, мг КОН/гО.

Содержание воды, %0,03

Вязкость при 25°С мПа с550

Показатель рН7,5

Пример, Аналогично описанной в примере технологии реагирует 100 мас.ч. глицероля с 19,2 мас.ч. 48%-ной калиевой щелочи к алкоголяту, затем присоединяют 500 мас.ч. окиси пропилена. Во второй ступени после удаления остаточной окиси пропилена в соответствии с примером 1 добавляют еще 48,7 мас.ч. 48%-ной калиевой щелочи. Процесс продолжают в соответ- ствии с примером 1. готовый промежуточный продукт переводится в емкость для хранения. 100 мае.ч. промежуточного продукта в соответствии с примером 1 реагирует сначала с 1448 мас.ч. окиси пропилена и после этого с 203 мас.ч. окиси этилена. Щелочной полимеризат нейтрализуется в соответствии с примером 1. Произведенный таким образом простой полиэфир с эквивалентной массой 2504 имеет следующие показатели:

Гидроксильное число, мг КОН/г 22,4 Йодное число, г J2/100 г2,3

Кислотное число, мг КОН/г0,029

Содержание воды, %0,05

Вязкость при 25°С, мПа .с1350

Примере. Аналогично описанной в примере 1 технологии реагирует 146 мас.ч. триметилолпропана с 20.8 мас.ч. 48%-ной калиевой щелочи к алкоголяту и после этого присоединяют 1073 мас.ч. окиси пропилена. Вся дальнейшая технология соответствует примеру 1. Произведенный таким образом простой полиэфир с эквивалентной массой 1870 имеет следующие показатели:

Гидроксильное число, мг КОН/г30

Йодное число, г J2/100 г2,0

Кислотное число, мг КОН/г0,015

Содержание воды, %0,04

Вязкость при 25°С,1200

Показатель рН7,4

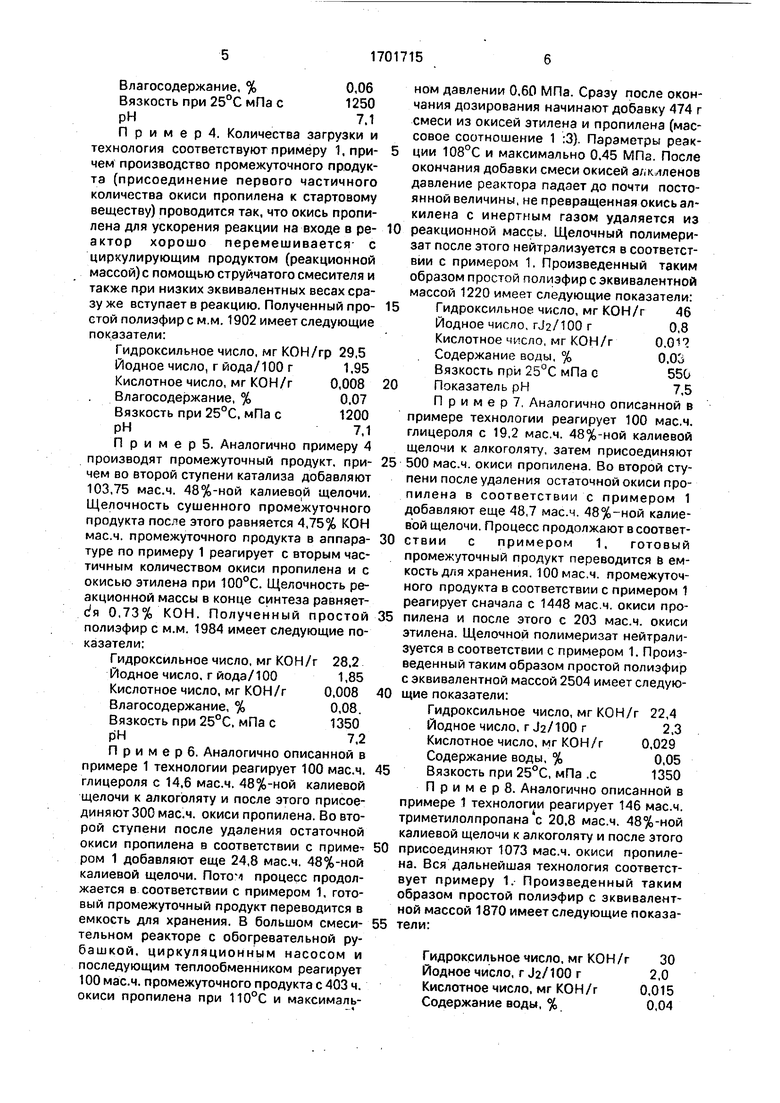

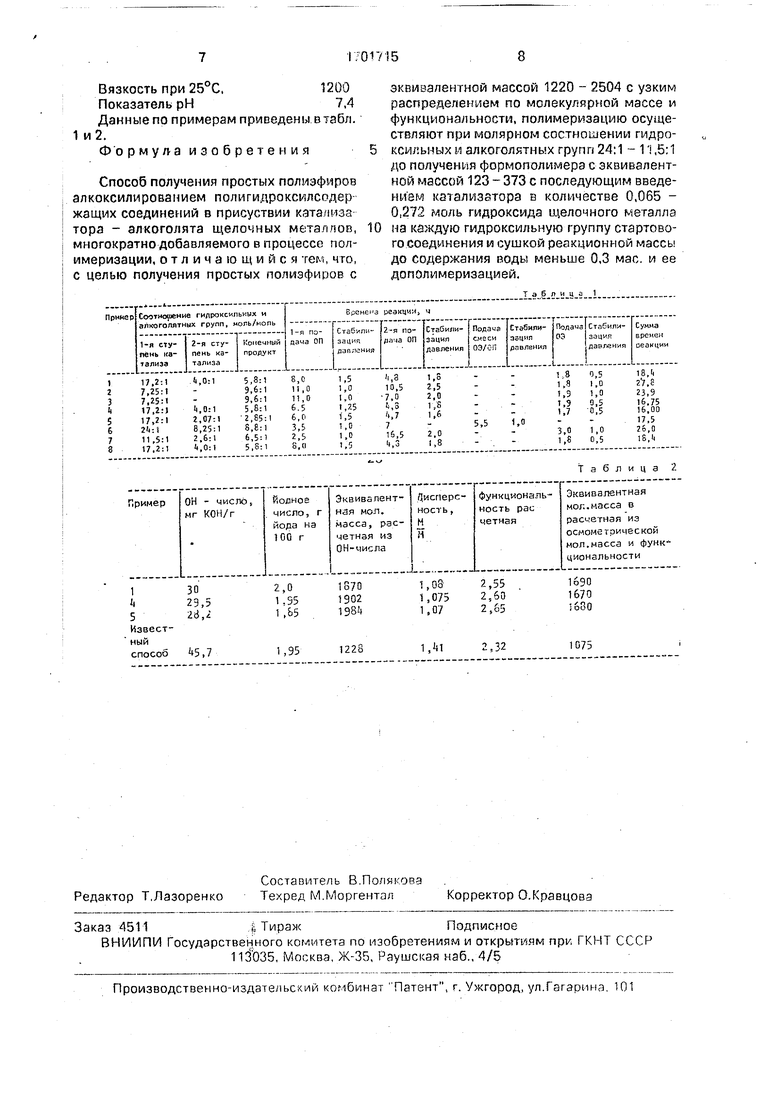

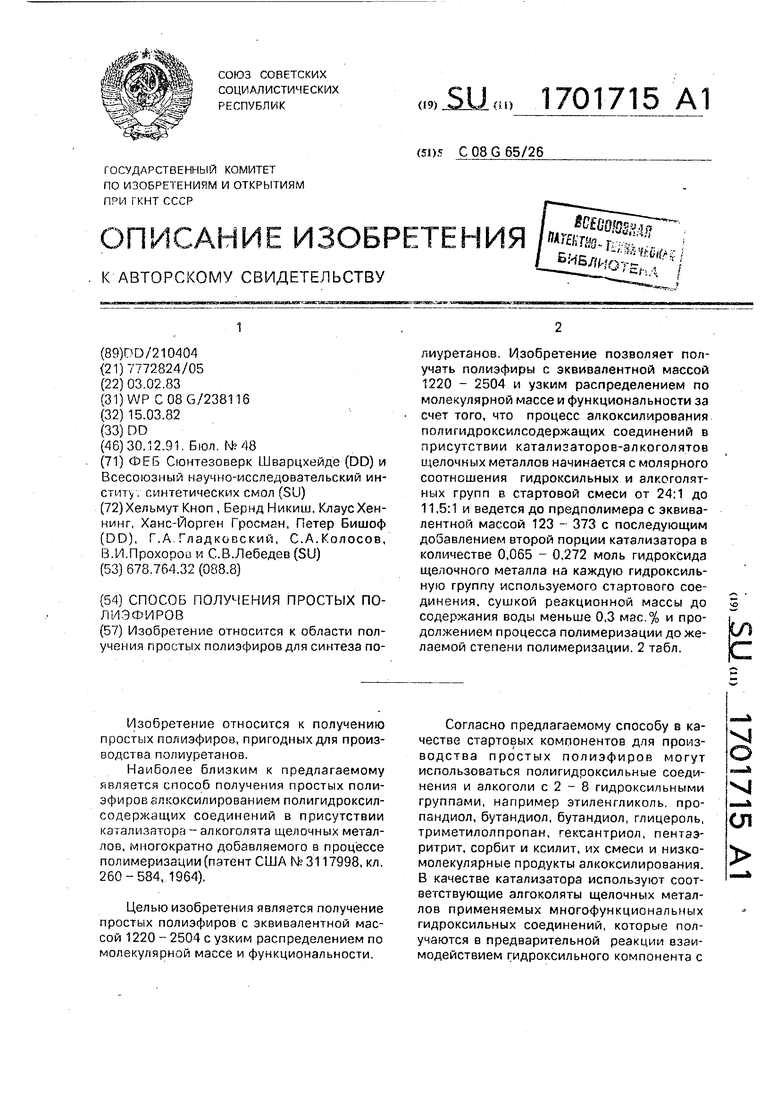

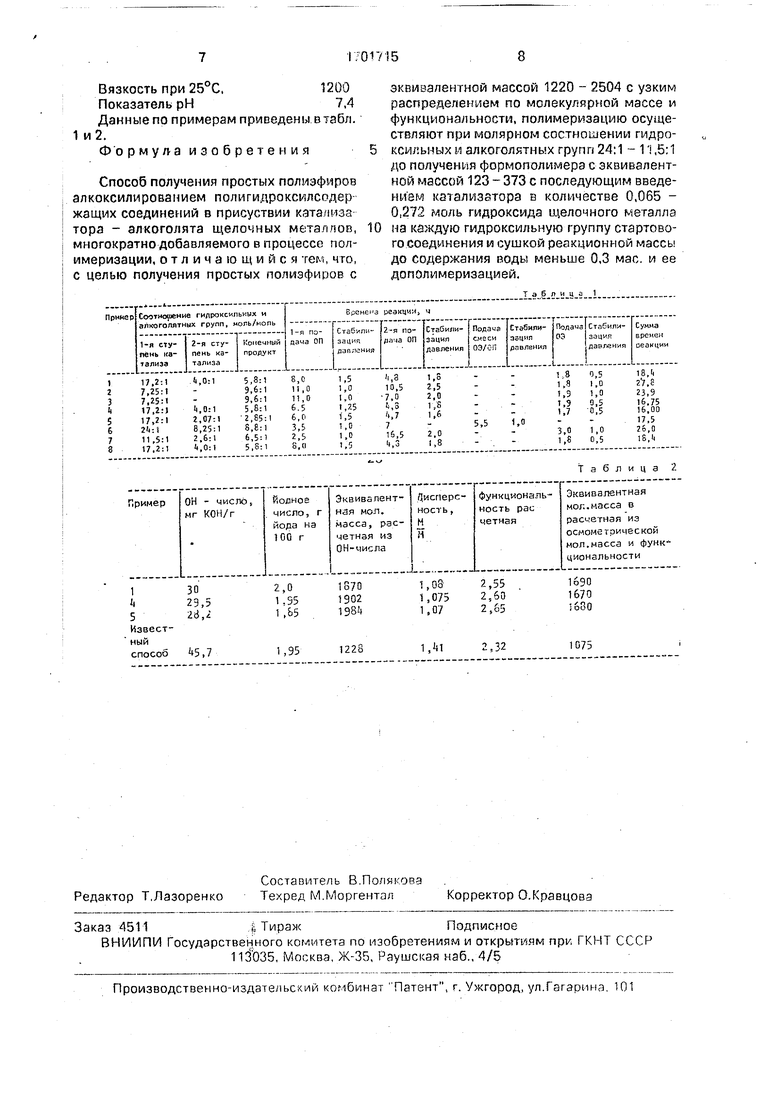

Данные по примерам приведены в табл. 1 и 2.

Ф о рмул-а изобретения

Способ получения простых полиэфиров алкоксилированием полигидроксмлсодер- жзщих соединений в присуствии катализа тора - алкоголята щелочных металлов, многократно добавляемого в процессе полимеризации, отличающийся тем, чго, с целью получения простых полиэфиров с

0

эквивалентной массой 1220 - 2504 с узким распределением по молекулярной массе и функциональности, полимеризацию осуществляют при молярном соотношении гидро- ксильных м алкоголятных групп 24:1-11,5:1 до получения формополимерэ с эквивалентной массой 123 - 373 с последующим введением катализатора в количестве 0,065 - 0,272 моль гидроксида щелочного металла на каждую гмдроксильную группу стартового соединения и сушкой реакционной массы до содержания воды меньше 0,3 мае. и ее деполимеризацией.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАТИСТИЧЕСКИХ СОПОЛИМЕРОВ ОКИСЕЙ ПРОПИЛЕНА И ЭТИЛЕНА ПОВЫШЕННОЙ ВЯЗКОСТИ И ЗАГУЩАЮЩАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2004 |

|

RU2266923C1 |

| Непрерывный способ получения простых полиэфиров | 1976 |

|

SU807616A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИЭТИЛЕНГЛИКОЛЯ И ТРИЭТИЛЕНГЛИКОЛЯ | 2009 |

|

RU2420509C1 |

| Способ очистки щелочных полиоксиалкиленполиолов | 1975 |

|

SU546627A1 |

| Способ получения блочных гидроксилсодержащих простых полиэфиров | 1980 |

|

SU1062217A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУСТИТЕЛЯ ВОДНО-ГЛИКОЛЕВЫХ КОМПОЗИЦИЙ | 1996 |

|

RU2105044C1 |

| МОДИФИКАТОР БУРОВЫХ РАСТВОРОВ | 2004 |

|

RU2286373C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ 1,4-ЦИС-ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 1990 |

|

RU2034873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| Способ получения пенопласта | 1988 |

|

SU1691373A1 |

Изобретение относится к области получения простых полиэфиров для синтеза полиуретанов. Изобретение позволяет получать полиэфиры с эквивалентной массой 1220 - 2504 и узким распределением по молекулярной массе и функциональности за счет того, что процесс алкоксилирования полигидроксилсодержащих соединений в присутствии катализаторов-алкоголятов щелочных металлов начинается с молярного соотношения гидроксильных и алкоголят- ных групп в стартовой смеси от 24:1 до 11,5:1 и ведется до предполимера с эквивалентной массой 123 - 373 с последующим добавлением второй порции катализатора в количестве 0,065 - 0,272 моль гидроксида щелочного металла на каждую гидроксиль- ную группу используемого стартового соединения, сушкой реакционной массы до содерхания воды меньше 0,3 мае % и продолжением процесса полимеризации до желаемой степени полимеризации. 2 табл.

Авторы

Даты

1991-12-30—Публикация

1983-02-03—Подача