Изобретение относится к получению жестких эпоксидных пенопластов, используемых в качестве конструкционного материала в различных отраслях техники.

Цель изобретения - повышение прочности пенопласта.

Пример. Согласно изобретению в качестве эпоксидной смолы могут быть использованы любые эпоксидные смолы: цик- лоалифитические, галоидсодержащие эпоксидные смолы или другие полиглициди- ловые эфиры, а также смеси их друг с другом.

Эмульгаторами (поверхностно-активными веществами) при осуществлении способа могут быть различные вещества, например, оксиэтиленоксипропиленметил- силоксановые блоксополимеры (продукт КЭП-8), оксиалкиленорганосилоксановые блоксополимеры, простые полиэфиры на основе окиси этилена, пропилена, глицерина (например, продукт лапрол 5003-25-10) в количестве 0,2-5,0 мас.ч. на 100 мае.ч. эпоксидной смолы или смеси смол.

В качестве отвердителя применяют комплексные соединения трехфтористого бора с диэтиленгликолем или тетрагидрофура- ном с добавками фосфорсодержащих продуктов (марки БДФ-10-1,5) которые берут в количестве 3-5 мас.ч. на 100 мас.ч. эпоксидной смолы или смеси смол.

В качестве гидроксилсодержащего по- лиэфира используют Лапрол 5003-2Б-10 - продукт алкоголятной полимеризации глицерина с окисью пропилена с последующей полимеризацией полученного продукта с 10 моль окиси этилена - Лапрол 5003-2Б-10, продукт сополимеризации окмси пропилена и окиси этилена Лапрол 1601-250 (тип А) сложный полиэфир-олигоэфир 528 - проOs

о

ЬтЛ

00

ч

со

дукт конденсации диэтиленгликоля и адипи- новой кислоты,

В качестве вспенивающих агентов могут быть применены сжиженные углеводородные газы (например, пропан, бутан, изобутан), хладоны (хладон 12, хладон 22} или их смеси.

Пенопласту получают путем смешения двух компонентов. Первый компонент получают смешением 100 мае.ч. эпоксидной смолы или смеси смол и 0,2-5,0 мае.ч. эмульгатора.

Второй компонент - смешением 100 мае,ч. отвердителя - 10-20%-ного раствора комплекса трехфтористого бора в диэтилен- гликоле с добавками фосфорсодержащих соединений, 100-300 мае.ч, гидроксилсо- держащего полиэфира м 30-175 мае.ч. вспенивающего агента в герметичной емкости при давлении, создаваемый инертным газом, превышающим давление насыщенных паров вспенивающего агента. Затем оба компонента с помощью дозирующих насосов подают в смесительное устройство, где происходит их смешение и откуда затем выходит жидкая, легкоподвижная пена. После 3-4 ч отверждения получают пенопласт с равномерной по всему объему отливки (образца) мелкоячеистой структурой и кажущейся плотности 150-250 кг/м . Изделия из пенопласта извлекают из формы и испытывают по стандартным методикам.

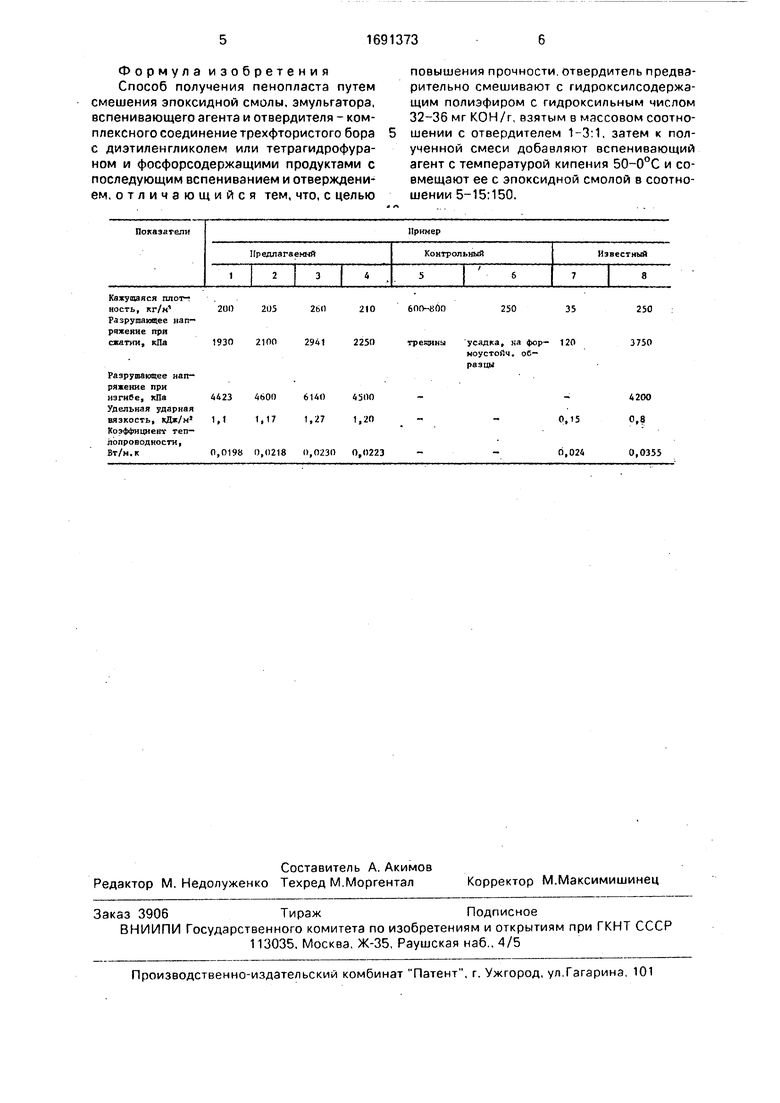

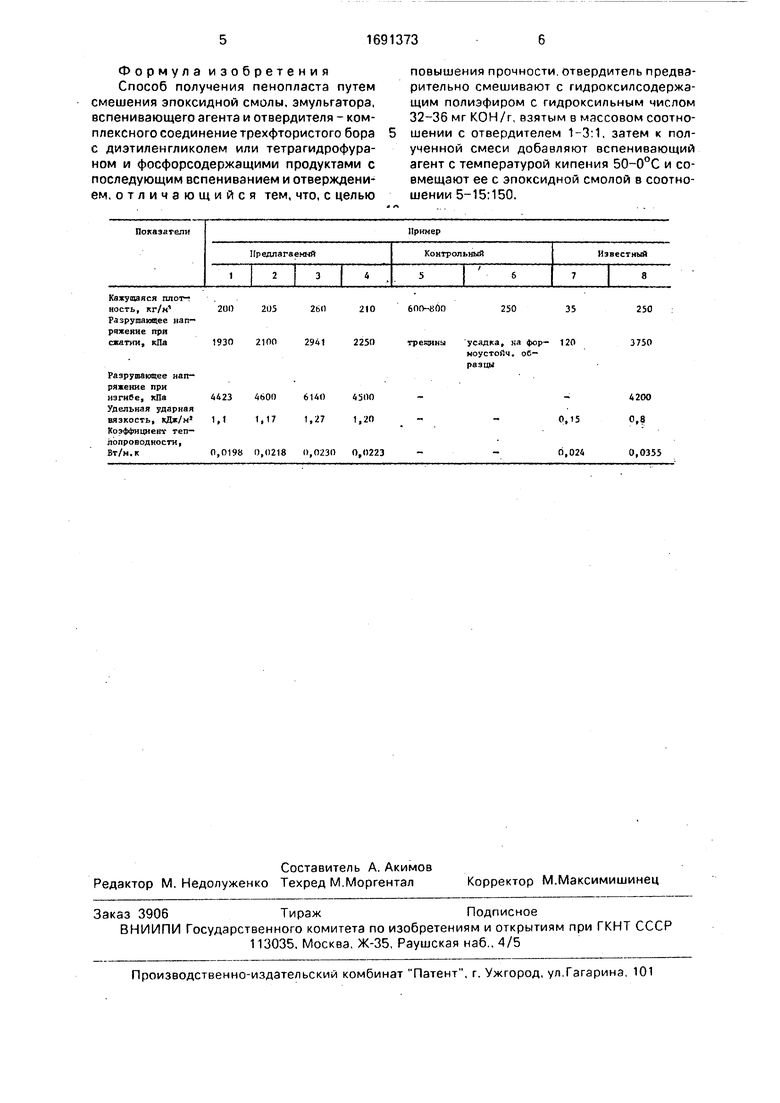

Свойства получаемых пенопластоа приведены в таблице, в которой также представлены данные по свойствам пенопластов, полученных известными способами,

П р и м е р 1. Компонент 1 готовят смешением при комнатной температуре в течение 5-10 мин 1500 мае.ч. эпоксидной смолы ЭД-20, 4,5 мас.ч. эмульгатора - Лап- рол 500 3-2Б-10. Параллельно готовят компонент 2, смешивая в герметической емкости 50 мас.ч. отвердителя БД ЛФ-10- ,5 и 50 мас.ч. гидроксилсодержащего полиэфира 5003-2Б-10 с гидроксильным числом 32 мг КОН/г(т.е. соотношение по массе 1;1), после чего загружают в жидком виде сжиженный углеводородный газ пропан в ко- пичестве 40 мас.ч. и смесь тщательно перемешивают. Затем оба компонента с помощью дозировочных насосов подают в смесительное устройство, где происходит их смешение при давлении 3-4 мПа, а затем жидкая пена выливается в литьевые формы. Отверждение пенопласта происходит в течение 20-30 мин при комнатной температуре. Получают пенопласт, имеющий в разрезе равномерную мелкоячеистую

структуру по всему объему отлитого образца,

П р и м е р 2. Компонент 1 готовят аналогично способу, описанному в примере

1, а компонент 2 - смешением 50 мас.ч. отвердителя БДФ-10-1,5 с 100 мае.ч. гидроксилсодержащего полиэфира Лапрол 1601- 250 с гидроксильным числом 34 мг КОН/г (соотношение по массе 1:2) и 60 мас.ч. хладона-12, как в примере 1.

П р и м е р 3. Компонент 1 готовят со смолой марки ЭД-16 по способу, описанному в примере 1, компонент 2 - смешением 50 мас.ч. отвердителя БДФ-10-1,5 с 150

мас.ч. гидроксилсодержащего полиэфира Лапрос 5003-2Б-10 с гидроксильным числом 36 мг КОН/г (соотношение 1:3 по массе) и 30 мас.ч. смеси в соотношении 1; 1 по массе бутана и хладона-12, как в примере 1.

П р и м е р 4. Компонент 1 готовят на

смеси смол ЭД-20 и УП-631 (1:1 по массе с эмульгатором КЭП-8 (оксиэтиленоксипро- пиленметилсилоксановым блоксополиме- ром) в количестве 4,5 мас.ч. на 1500 мас.ч.

смолы.

Компонент 2 готовят по способу, описанному в примере 1, но берут полиэфир- олигоэфир 528 с гидроксильным числом 35 мг КОН/г. Пенопласт имеет пониженную горючесть (кислородный индект - 30).

П р и м е р 5 (контроль). Компонент 1 готовят по способу, описанному в примере 1, компонент 2 - смешением 100 мас.ч. отвердителя БДФ-10-1,5 с 50 мас.ч. гидроксилсодержащего полиэфира с кислотным числом 33 мг КОН/г (в соотношении 1:0,5 по массе) и 40 мас.ч. пропана, как в примере 1. Ухудшаются условия замешивания пропана вотвердитель, наблюдается большая скорость гелеобразования. Получается пенопласт с трещинами, кажущаяся плотность его 600- 800 кг/м3. Образец не пригоден для испытаний.

П р и м е р 6 (контроль), Компонент 1

готовят смешением смол ЭД-16 и ЭД-20 в соотношении 1:1 по массе в количестве 1500 мае,ч. и 4,5 мас.ч. эмульгатора - Лапрола 5003-2Б10. компонент 2 - смешением 50 мас.ч. отвердителя БДФ-10-1,5 с 175 мае.ч.

гмдроксилсодержэщего полиэфира с кислотным числом 35 мг КОН/г (соотношение 1:3,5 по массе) и 80 мас.ч. хладона - 12, как описано в примере 1. При этом увеличивается время гелеобразования вспененной

массы и нарушается синхронность вспенивания и отверждения. Образцы получаются формонеустойчивыми, с учадкой по краям и не пригодны для испытаний.

Формула изобретения Способ получения пенопласта путем смешения эпоксидной смолы, эмульгатора, вспенивающего агента и отвердителя - комплексного соединение трехфтористого бора с диэтиленгликолем или тетрагидрофура- ном и фосфорсодержащими продуктами с последующим вспениванием и отверждением, отличающийся тем, что, с целью

повышения прочности, отвердитель предварительно смешивают с гидроксилсодержа- щим полиэфиром с гидроксильным числом 32-36 мг КОН/г, взятым в массовом соотношении с отвердителем 1-3:1, затем к полученной смеси добавляют вспенивающий агент с температурой кипения 50-0°С и совмещают ее с эпоксидной смолой в соотношении 5-15:150.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопласта | 1981 |

|

SU992525A1 |

| Композиция для получения пенопласта | 1978 |

|

SU840061A1 |

| Композиция для получения пенопласта | 1976 |

|

SU618384A1 |

| Композиция для получения пенопласта | 1979 |

|

SU825556A1 |

| Смесь гидроксилсодержащих соединений для получения жесткого пенополиуретана | 1988 |

|

SU1599388A1 |

| Способ получения жесткого пенополиуретана | 1989 |

|

SU1669923A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ТЕРМОФОРМУЕМОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

SU1824877A1 |

| Способ получения формованных деталей из эластичного пенополиуретана для автомобильных сидений | 1986 |

|

SU1495341A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

Изобретение относится к получению жестких эпоксидных пенопластов, используемых в качестве конструкционного материала в различных отраслях техники. Изобретение позволяет повысить пазруша ощее напряжение при сжатии до 2941 кПа и разрушающее напряжение при изгибе до 5140 кПа за счет того, что в способе получения пенопласта путем смешения эпоксидной смолы, эмульгатора, вспенивающего агента и отвердителя - комплексного соединения трехфтористого бора с диэтиленгли- колем или тетрагидрофурзном и фосфорсодержащими продуктами с последующим вспениванием и отверждением, от- вердитель предварительно смешивают с гидроксилсодержащим полиэфиром с гид- роксильным числом 32-36 мг КОН/г. взятым в массовом соотношении с отвердителем

Разрушающее напряжение при

иэгиве, кПа4423 4bOO61404500

Удельная ударная

вязкость, кДж/м 1,11,17,Н1,20

Коэффициент теплопроводности , Вт/м.к0,0198 0,0218 0,0230 0,0223

ноустойч. образцы

4200 0,8

0,0355

| Способ получения пенопласта | 1981 |

|

SU992525A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНОГО ПЕНОПЛАСТА | 0 |

|

SU234660A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-11-15—Публикация

1988-12-12—Подача