Изобретение относится к трибологии, а именно к способам изготовления образцов для определения прочности сцепления покрытий с основным материалом.

Известен способ изготовления составного образца для определения прочности сепления покрытия с материалом, заключающийся в том. что используют полый цилиндр из исследуемого материала, цилиндрический шток, диаметр которого равен внутреннему диаметру полого цилиндра, основание с плоской поверхностью и цилиндрическим отверстием, ось которого перпендикулярна плоской поверхности, а глубина не менее длины полого цилиндра и штока, размещают цилиндр и вложенный в него шток в отверстие основания заподлицо с его плоской поверхностью и наносят на плоскую поверхность основания и торцы цилиндра и штока исследуемое покрытие.

Использование такого способа изготовления составного цилиндрического образца

не обеспечивает при испытании полного выравнивания напряжений по зоне контакта покрытия с цилиндром, и поэтому точность определения прочности сцепления покрытия с основным материалом остается невысокой. Кроме того, прикрепление верхней пластины к покрытию осуществляют через отверстия в пластине изнутри ее и никак не удается прикрепить ее по кольцу, поэтому также возникают неравномерное распределение напряжений по контактной зоне прикрепления пластины с покрытием, что также приводит к снижению точности определения прочности сцепления с основным материалом.

Целью изобретения является повышение точности определения прочности сцепления покрытий с материалом.

Это достигается тем, что используют дополнительный полый цилиндр,аналогичный основному, прикрепляют его торцом к поверхности покрытия соосно основному цио

го ю ел ел

линдру, прорезают покрытие нг его толщину по внутреннему и внешнему периметрам дополнительного цилиндра и удаляют шток из основного цилиндра. Кроме того толщину и длину цилиндров выбирают соответственно от 0,01 до 0,2 и от 1 до 3 их наружного диаметра. Стенки основного и дополнительного цилиндров в местах их прикрепления к нагрузочному устройству выполняют утолщенными, причем у основного цилиндра путем уменьшения его внутреннего диаметра, а у дополнительного путем увеличения его внешнего диаметра. На торце дополнительного цилиндра перед его креплением к покрытию выполняют фаску под углом 20...70° к плоскости торца.

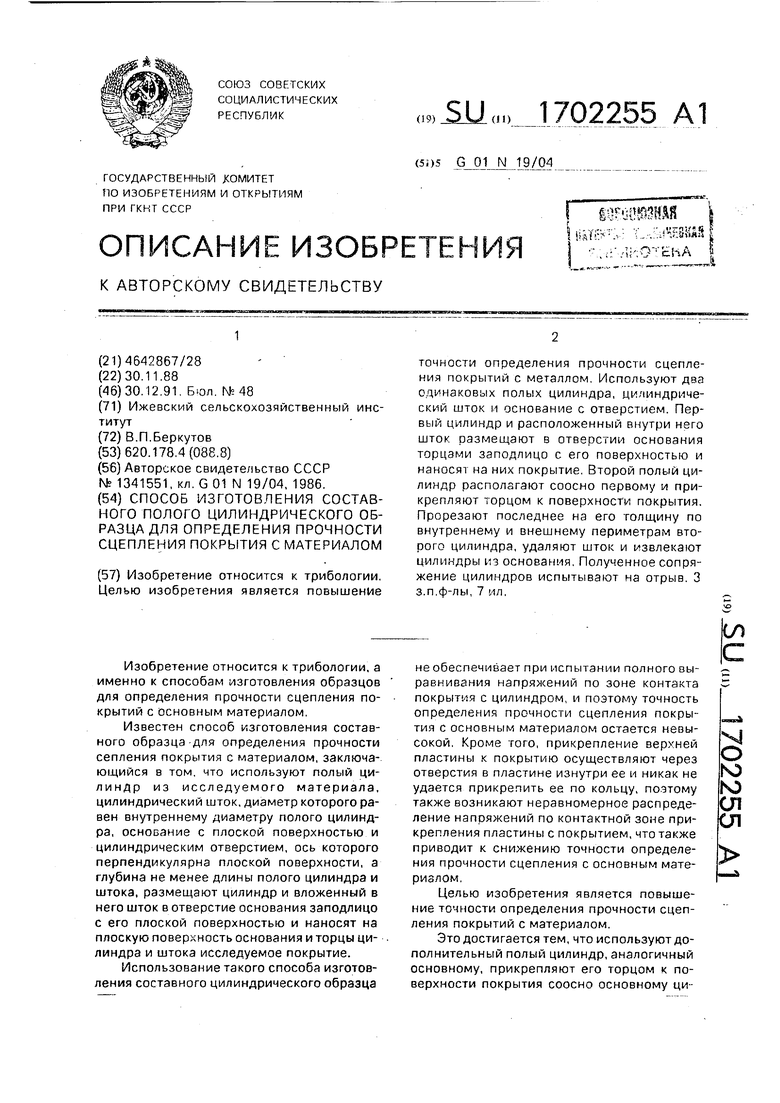

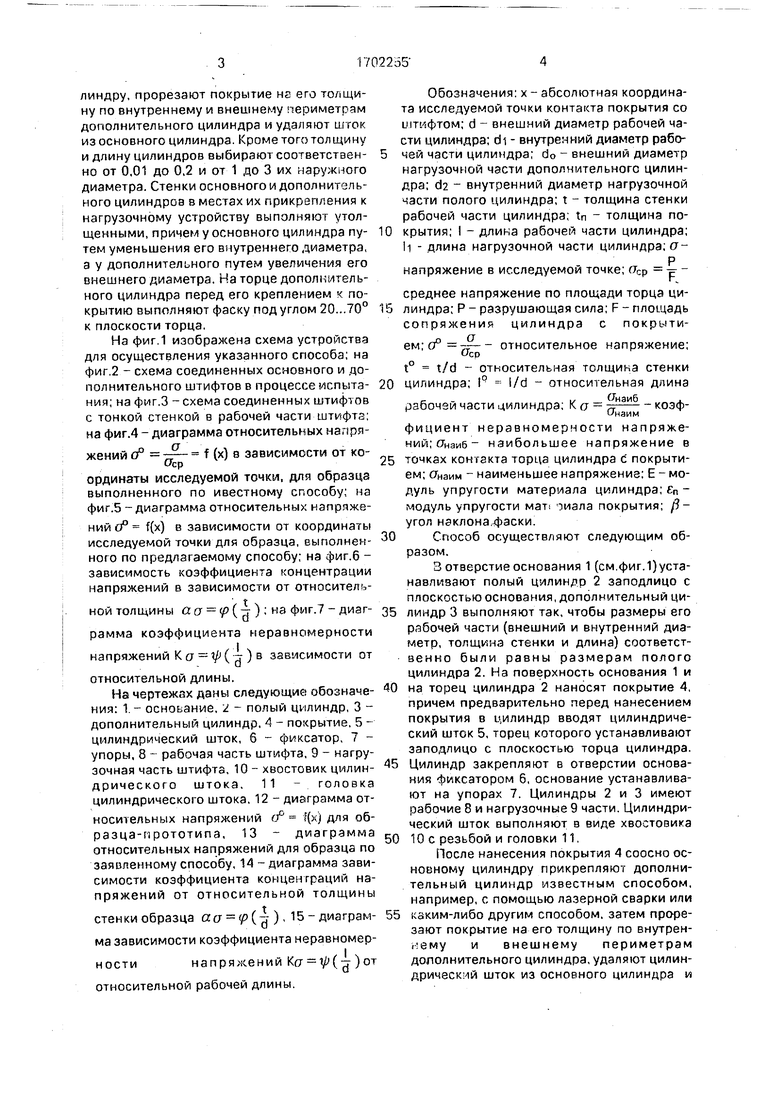

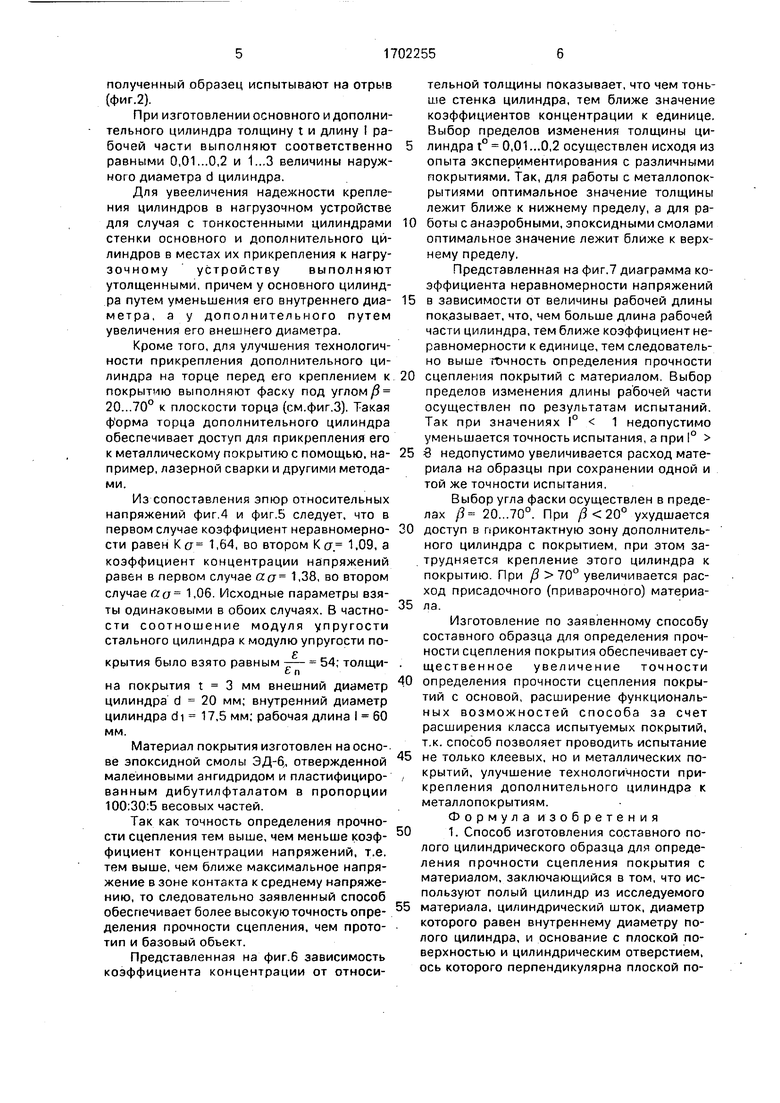

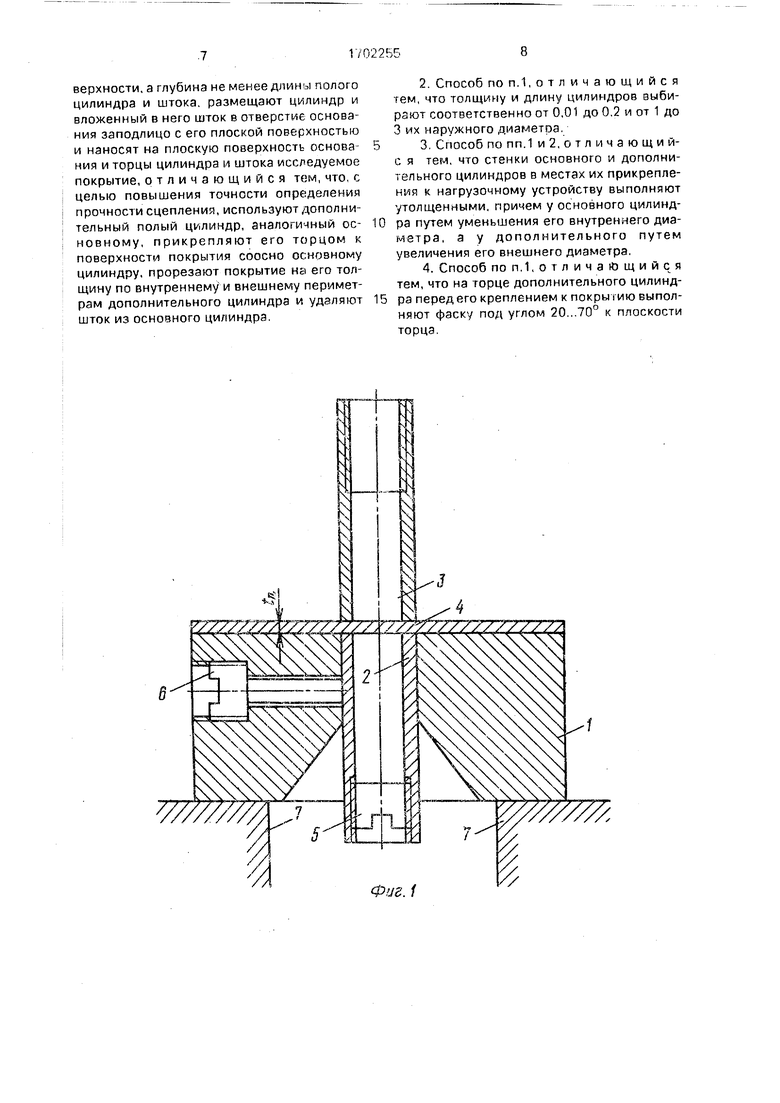

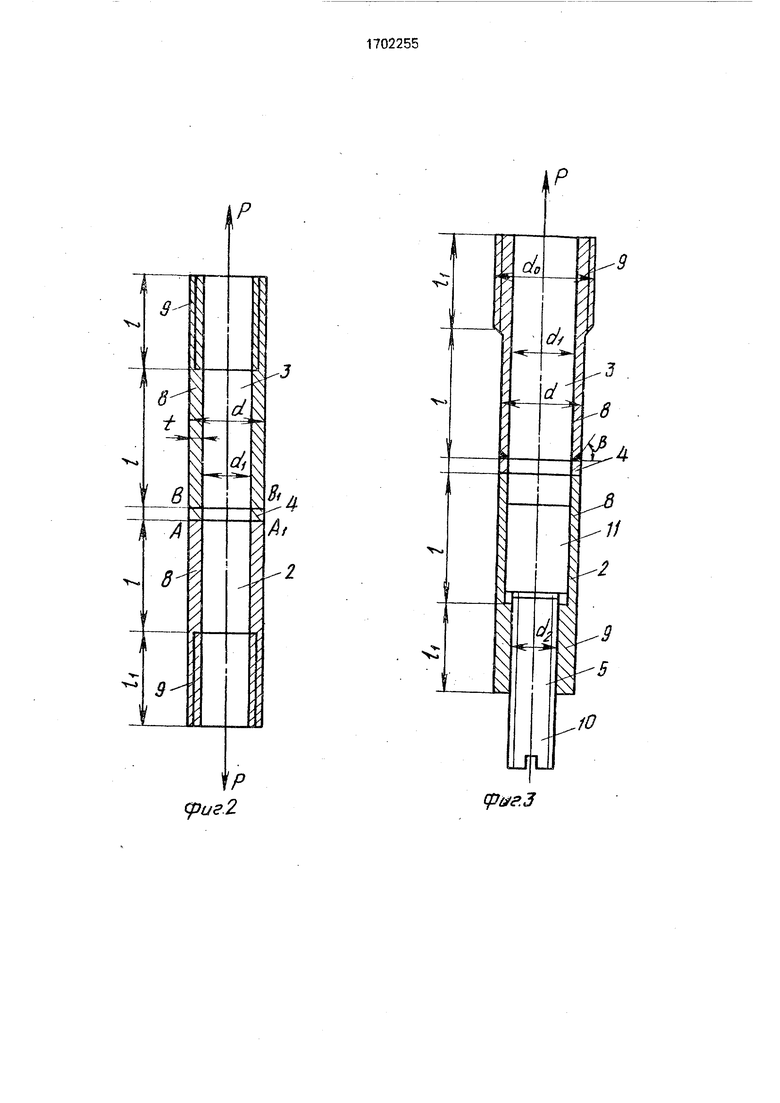

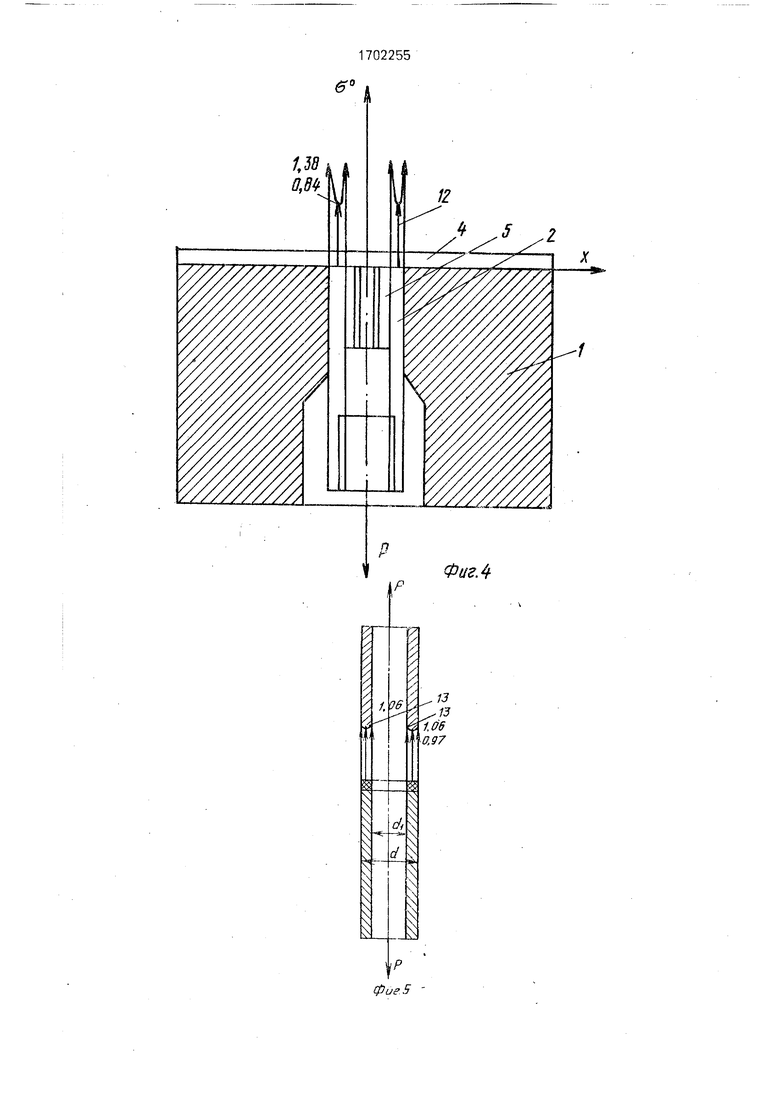

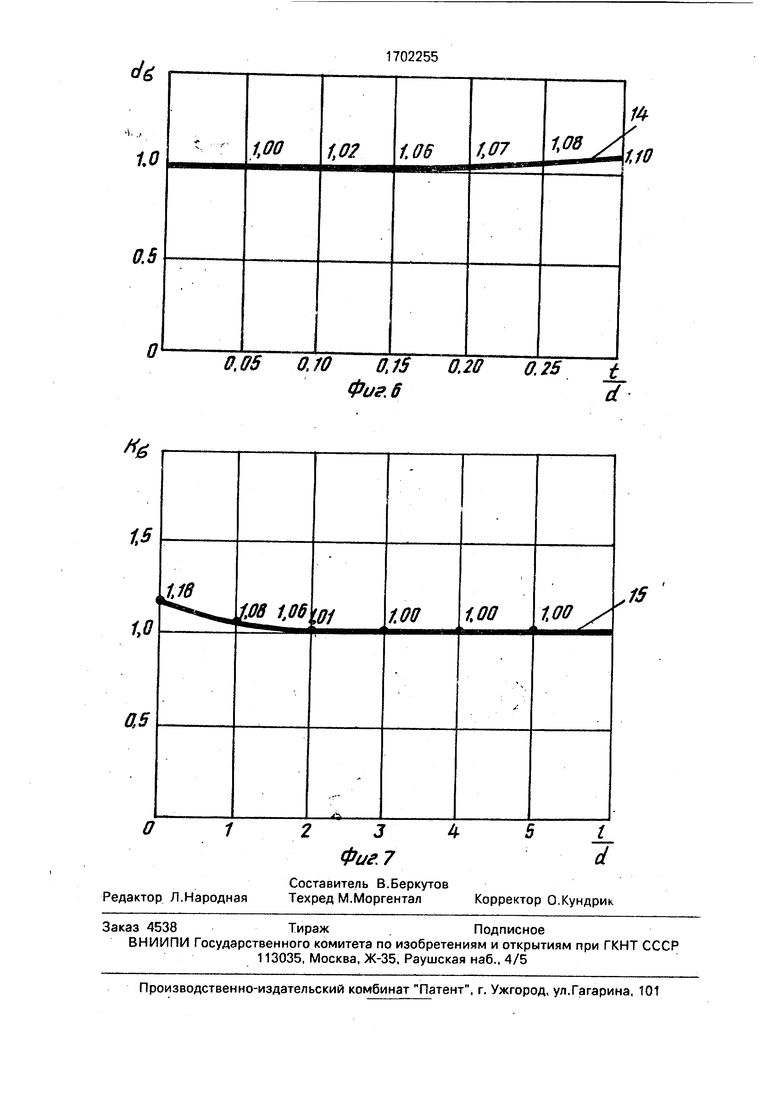

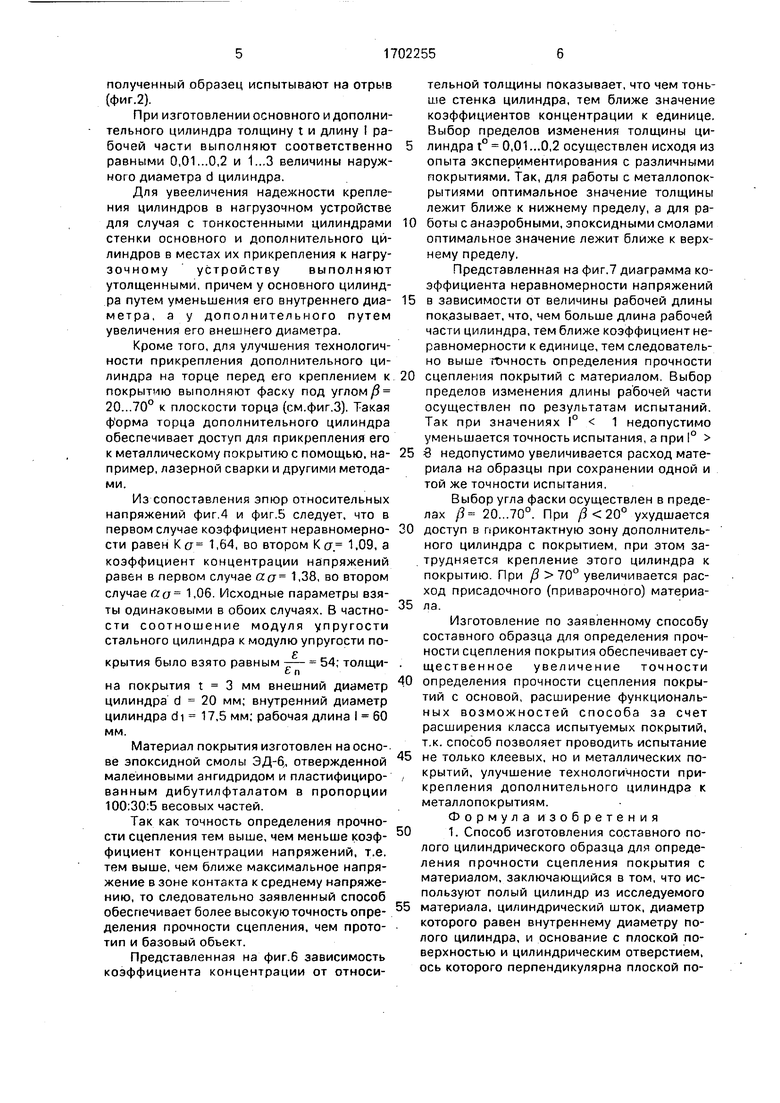

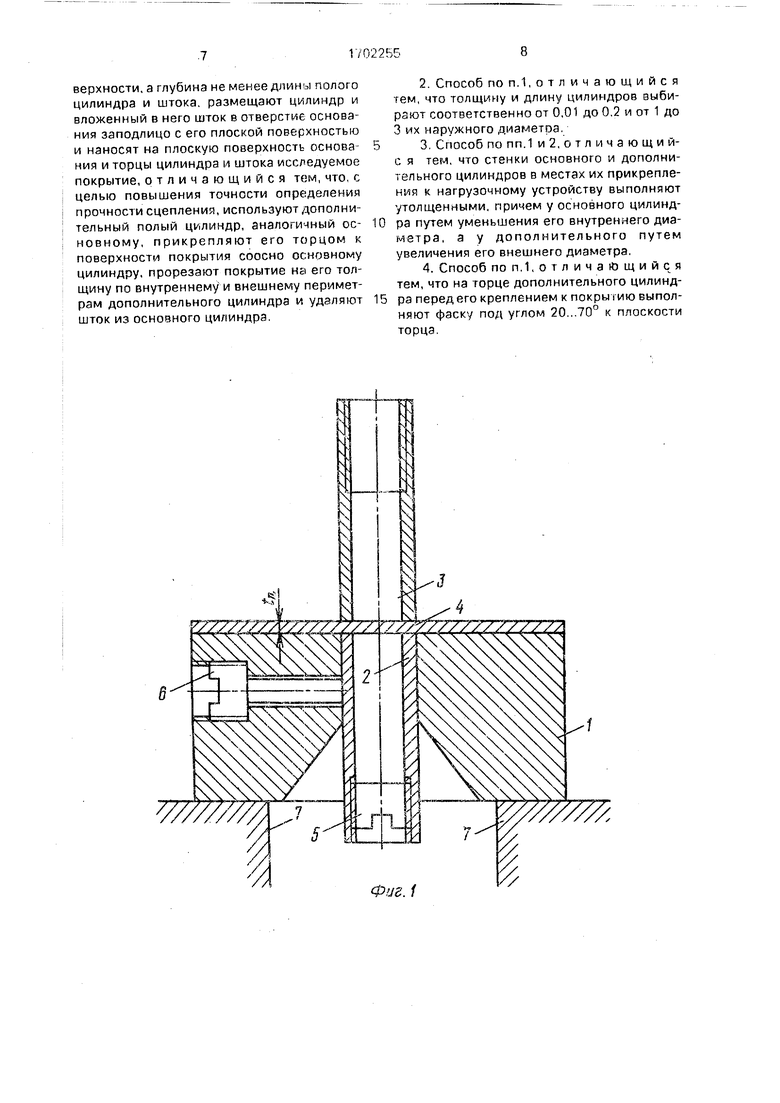

На фиг.1 изображена схема устройства для осуществления указанного способа; на фиг.2 - схема соединенных основного и дополнительного штифтов в процессе испытания; на фиг.З - схема соединенных штифтов с тонкой стенкой в рабочей части штифта; на фиг.4 - диаграмма относительных нагфяжений о°

а

ОЬр

f (x) в зависимости от координаты исследуемой точки, для образца выполненного по ивестному способу; на фиг.5 -диаграмма относительных напряжений о° f(x) в зависимости от координаты исследуемой точки для образца, выполненного по предлагаемому способу; на фиг.6 - зависимость коэффициента концентрации напряжений в зависимости от относительной толщины аа - р(-г);на фиг.7 - диаграмма коэффициента неравномерности напряжений Ka V4;r)B зависимости от

относительной длины.

На чертежах даны следующие обозначения: 1. - основание, 2 - полый цилиндр, 3 - дополнительный цилиндр, 4 - покрытие, 5 - цилиндрический шток, б - фиксатор, 7 - упоры, 8 - рабочая часть штифта, 9 - нагрузочная часть штифта, 10 - хвостовик цилиндрического штока. 11 - головка цилиндрического штока. 12 - диаграмма относительных напряжений о° f(xj для образца-прототипа, 13 - диаграмма относительных напряжений для образца по заявленному способу, 14 - диаграмма зависимости коэффициента концентраций напряжений от относительной толщины

стенки образца ао р(-г ) , 15 -диаграмма зависимости коэффициента неравномерностинапряжений Ксг V( ) от относительной рабочей длины.

Обозначения: х - абсолютная координата исследуемой точки контакта покрытия со штифтом; d - внешний диаметр рабочей части цилиндра; di - внутренний диаметр рабочей части цилиндра; d0 - внешний диаметр нагрузочной части дополнительного цилиндра; d2 - внутренний диаметр нагрузочной части полого цилиндра; t - толщина стенки рабочей части цилиндра; tn - толщина покрытия; I - длина рабочей части цилиндра; Н - длина нагрузочной части цилиндра; арнапряжение в исследуемой точке; (7ср среднее напряжение по площади торца цилиндра; Р - разрушающая сила; F - площадь

сопряжений цилиндра с покрытиотносительное напряжение;

ем;о° тг

UCD

t° t/d - относительная толщина стенки цилиндра; l° l/d - относительная длина

рабочей части цилиндра; К а - нзиб - коэфУнаим

фициент неравномерности напряжений; анаиб - наибольшее напряжение в

точках контакта торца цилиндра с покрытием; сгнаим - наименьшее напряжение: Е - модуль упругости материала цилиндра; еп - модуль упругости мат чиала покрытия; угол нэклона.-фаски.

Способ осуществляют следующим образом.

3 отверстие основания 1 (см.фиг.устанавливают полый цилиндр 2 заподлицо с плоскостью основания, дополнительный цилиндр 3 выполняют так, чтобы размеры его рабочей части (внешний и внутренний диаметр, толщина стенки и длина) соответственно были равны размерам полого цилиндра 2. На поверхность основания 1 и

на торец цилиндра 2 наносят покрытие 4, причем предварительно перед нанесением покрытия в цилиндр вводят цилиндрический шток 5, торец которого устанавливают заподлицо с плоскостью торца цилиндра.

Цилиндр закрепляют в отверстии основания фиксатором 6, основание устанавливают на упорах 7. Цилиндры 2 и 3 имеют рабочие 8 и нагрузочные 9 части. Цилиндрический шток выполняют в виде хвостовика

10 с резьбой и головки 11.

После нанесения покрытия 4 соосно основному цилиндру прикрепляют дополнительный цилиндр известным способом, например, г, помощью лазерной сварки или

каким-либо другим способом, затем прорезают покрытие на его толщину по внутреннему и внешнему периметрам дополнительного цилиндра, удаляют цилиндрический шток из основного цилиндра и

полученный образец испытывают на отрыв (фиг.2).

При изготовлении основного и дополнительного цилиндра толщину t и длину I рабочей части выполняют соответственно равными 0,01...0,2 и 1...3 величины наружного диаметра d цилиндра.

Для увееличения надежности крепления цилиндров в нагрузочном устройстве для случая с тонкостенными цилиндрами стенки основного и дополнительного цилиндров в местах их прикрепления к нагрузочному устройству выполняют утолщенными, причем у основного цилиндра путем уменьшения его внутреннего диаметра, а у дополнительного путем увеличения его внешнего диаметра.

Кроме того, для улучшения технологичности прикрепления дополнительного цилиндра на торце перед его креплением к покрытию выполняют фаску под углом / 20...70° к плоскости торца (см.фиг.З). Такая ф орма торца дополнительного цилиндра обеспечивает доступ для прикрепления его к металлическому покрытию с помощью, например, лазерной сварки и другими методами.

Из сопоставления эпюр относительных напряжений фиг.4 и фиг.Ь следует, что в первом случае коэффициент неравномерности равен Ка 1,64, во втором . 1,09, а коэффициент концентрации напряжений равен в первом случае ао 1,38, во втором случае ао 1,06. Исходные параметры взяты одинаковыми в обоих случаях. В частности соотношение модуля упругости стального цилиндра к модулю упругости поЈ

крытия было взято равным 54; толщиfc n

на покрытия t 3 мм внешний диаметр цилиндра d 20 мм; внутренний диаметр цилиндра di 17,5 мм; рабочая длина I 60 мм.

Материал покрытия изготовлен на основе эпоксидной смолы ЭД-6, отвержденной малеиновыми ангидридом и пластифицированным дибутилфталатом в пропорции 100:30:5 весовых частей.

Так как точность определения прочности сцепления тем выше, чем меньше коэффициент концентрации напряжений, т.е. тем выше, чем ближе максимальное напряжение в зоне контакта к среднему напряжению, то следовательно заявленный способ обеспечивает более высокую точность определения прочности сцепления, чем прототип и базовый объект.

Представленная на фиг.6 зависимость коэффициента концентрации от относительной толщины показывает, что чем тоньше стенка цилиндра, тем ближе значение коэффициентов концентрации к единице. Выбор пределов изменения толщины ци- 5 линдра t° 0,01...0,2 осуществлен исходя из опыта экспериментирования с различными покрытиями. Так, для работы с металлопокрытиями оптимальное значение толщины лежит ближе к нижнему пределу, а для ра10 боты с анаэробными, эпоксидными смолами оптимальное значение лежит ближе к верхнему пределу,

Представленная на фиг.7 диаграмма коэффициента неравномерности напряжений

5 в зависимости от величины рабочей длины показывает, что, чем больше длина рабочей части цилиндра, тем ближе коэффициент неравномерности к единице, тем следовательно выше гочность определения прочности

0 сцепления покрытий с материалом. Выбор пределов изменения длины рабочей части осуществлен по результатам испытаний. Так при значениях I0 1 недопустимо уменьшается точность испытания, а при I0

5 3 недопустимо увеличивается расход материала на образцы при сохранении одной и той же точности испытания.

Выбор угла фаски осуществлен в пределах /3 20...70°. При ухудшается

0 доступ в приконтактную зону дополнительного цилиндра с покрытием, при этом затрудняется крепление этого цилиндра к покрытию. При /3 70° увеличивается расход присадочного (приварочного) материа5 ла.

Изготовление по заявленному способу составного образца для определения прочности сцепления покрытия обеспечивает су- щественное увеличение точности

0 определения прочности сцепления покрытий с основой, расширение функциональных возможностей способа за счет расширения класса испытуемых покрытий, т.к. способ позволяет проводить испытание

5 не только клеевых, но и металлических покрытий, улучшение технологичности прикрепления дополнительного цилиндра к металлопокрытиям.

Формула изобретения

01. Способ изготовления составного полого цилиндрического образца для определения прочности сцепления покрытия с материалом, заключающийся в том, что используют полый цилиндр из исследуемого

5 материала, цилиндрический шток, диаметр которого равен внутреннему диаметру полого цилиндра, и основание с плоской поверхностью и цилиндрическим отверстием, ось которого перпендикулярна плоской поверхности, а глубина не менее длины полого цилиндра и штока, размещают цилиндр и вложенный в него шток в отверстие основания заподлицо с его плоской поверхностью и наносят на плоскую поверхность основания и торцы цилиндра и штока исследуемое покрытие, отличающийся тем, что, с целью повышения точности определения прочности сцепления, используют дополнительный полый цилиндр, аналогичный основному, прикрепляют его торцом к поверхности покрытия соосно основному цилиндру, прорезают покрытие на его толщину по внутреннему и внешнему периметрам дополнительного цилиндра и удаляют шток из основного цилиндра.

0

5

2.Способ по п.1, отличающийся гем, что толщину и длину цилиндров выбирают соответственно от 0,01 до 0,2 и от 1 до 3 их наружного диаметоа.

3.Способ по пп.1 и2,отличающий- с я тем, что стенки основного и дополнительного цилиндров в местах их прикрепления к нагрузочному устройству выполняют утолщенными, причем у основного цилиндра путем уменьшения его внутреннего диаметра, а у дополнительного путем увеличения его внешнего диаметра.

4.Способ по п.1,отличающийся тем, что на торце дополнительного цилиндра перед его креплением к покры 1ию выполняют фаску под углом 20...70° к плоскости торца

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения предела прочности снежного покрова на лавиноопасных склонах | 2016 |

|

RU2644445C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Образец для определения адгезионной прочности соединений | 1989 |

|

SU1744601A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ПЛЕНКИ К ПОДЛОЖКЕ | 2014 |

|

RU2572673C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294531C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ НАНЕСЕННОГО СЛОЯ С ОСНОВНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2087900C1 |

| Способ оценки когезионной прочности порошковых металлических покрытий | 2021 |

|

RU2760253C1 |

| Устройство для получения покрытий | 1976 |

|

SU599929A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ НА АДГЕЗИОННУЮ ПРОЧНОСТЬ | 1991 |

|

RU2067757C1 |

Изобретение относится к трибологии. Целью изобретения является повышение точности определения прочности сцепления покрытий с металлом. Используют два одинаковых полых цилиндра, цилиндрический шток и основание с отверстием. Первый цилиндр и расположенный внутри него шток размещают в отверстии основания торцами заподлицо с его поверхностью и наносят на них покрытие. Второй полый цилиндр располагают соосно первому и прикрепляют торцом к поверхности покрытия. Прорезают последнее на его толщину по внутреннему и внешнему периметрам второго цилиндра, удаляют шток и извлекают цилиндры из основания. Полученное сопряжение цилиндров испытывают на отрыв. 3 з.п.ф-лы, 7 ил.

™.

Кх4

8

Фиг. 1

&

Zsnch c/l

9

±

V frtf

9

/

-зй

/

-B

«

c/

Ш

SSZSOil

Фиг А

о

0.05 0,10 0,15 0.20 0.25 t Фиг. 6d

| Устройство для определения прочности сцепления покрытия с основным материалом | 1986 |

|

SU1341551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-30—Публикация

1988-11-30—Подача