1

Изобретение относится к области порошковой металлургии, в частности к устройствам для нанесения покрытий из металлических порошков на поверхность деталей.

По основному авт. св. № 394165 известно устройство для нанесения покрытий из металлических порошков, включаюш,ее источиик нагрева, узел враш;ения, выполиениый в виде установленного в подшипниках вала, связанного цанговым соединением с теплоизолирующей трубой, и снабженный съемной центрирующей оправкой со сменной втулкой, привод и зажимное ириспособление.

Недостатком данного устройства является низкое качество покрытия и его слабое сцепление с поверхностью детали, обусловленное отсутствием доиолнительного давления на слой порошка.

С целью иовышеиия прочности сцепления покрытия с поверхностью детали и повышения качества этого покрытия сменная втулка выполнена в виде секторов, концентрично расиоложенных относительно центрируюшей оправки и снабженных С-образными термобнметаллическими элементами.

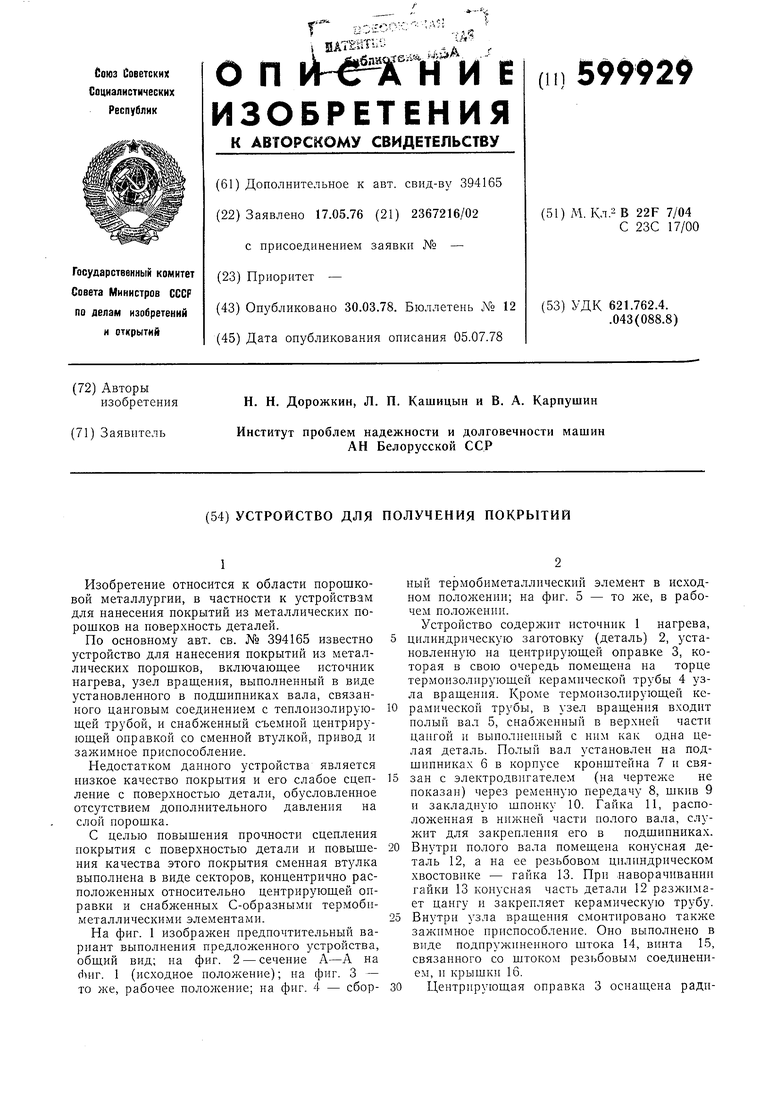

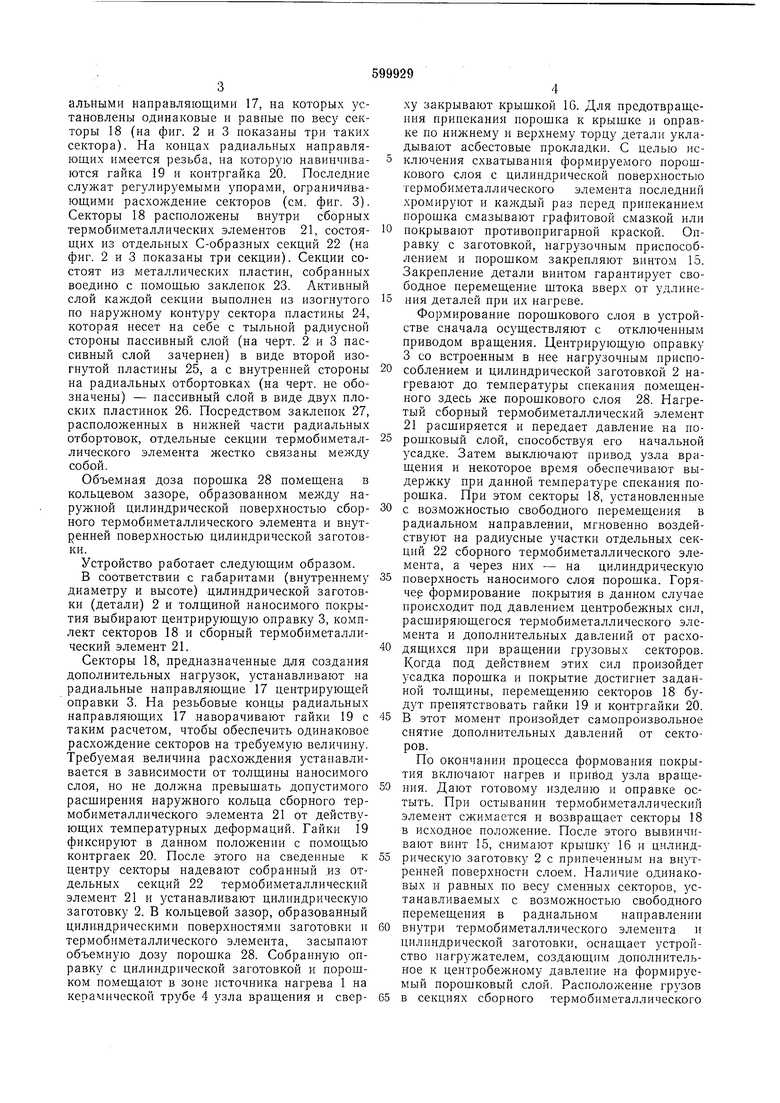

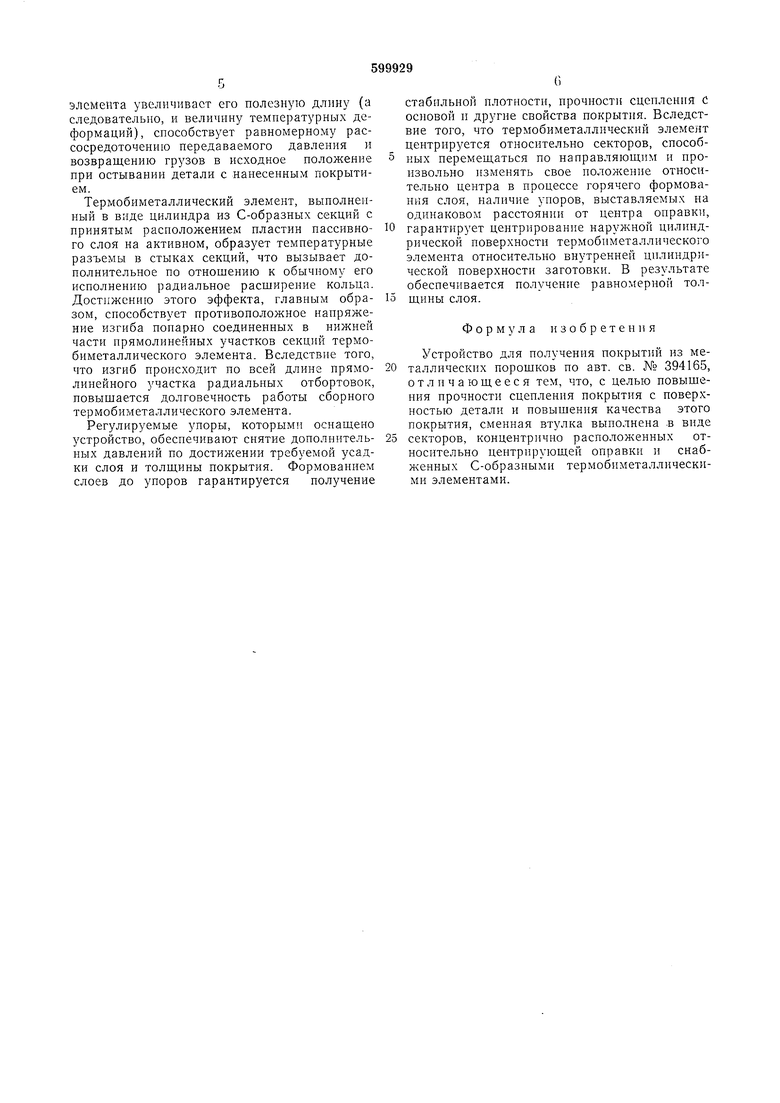

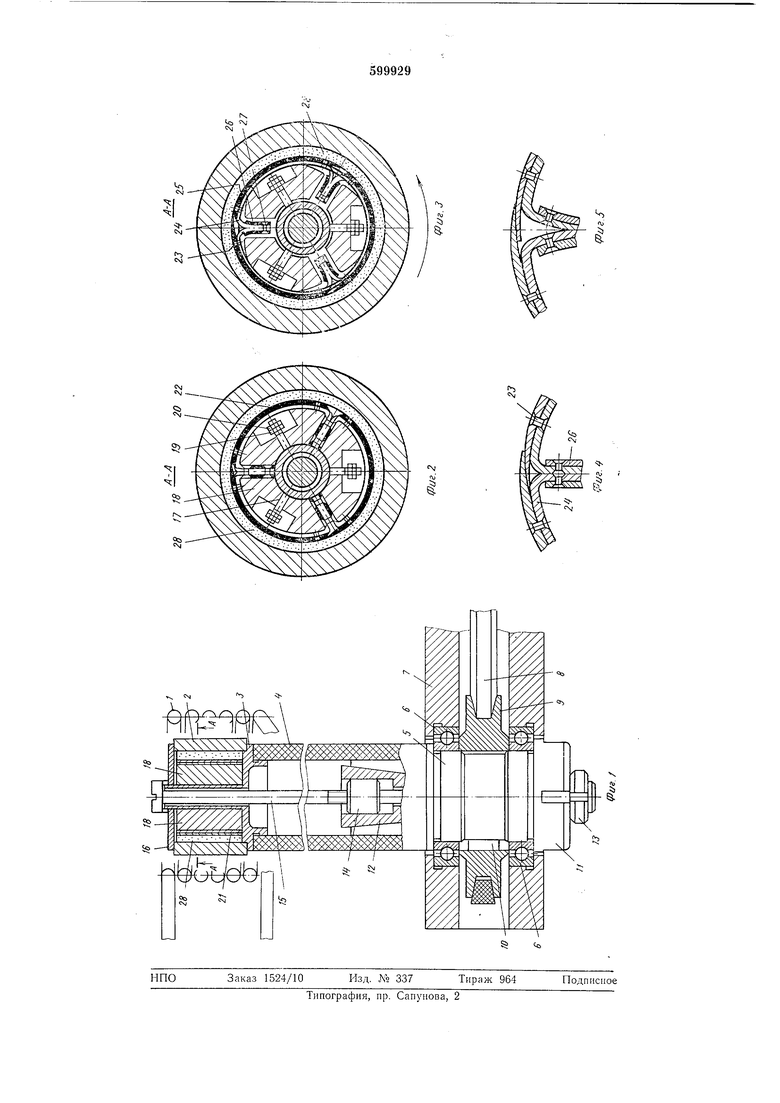

Па фиг. 1 изображен иредпочтительный вариант выполнения предложенного устройства, общий вид; на фиг. 2 - сечеиие А-А на Лиг. 1 (исходное положение); на фиг. 3 - то же, рабочее иоложеиие; на фиг. 4 - сборный термобиметаллический элемент в исходном положении; на фиг. 5 - то же, в рабочем положении. Устройство содержит источник 1 нагрева,

цилиндрическую заготовку (деталь) 2, установленную на центрирующей оиравке 3, которая в свою очередь помещена на торце термоизолирующей керамической трубы 4 узла вращения. Кроме термоизолирующей керамической трубы, в узел вращения в.ходит полый вал 5, снабженный в верхней части цангой и выполненный с ним как одна целая деталь. Полый вал установлен на подшипниках 6 в корпусе кронштейна 7 и связан с электродвигателем (на чертеже не показан) через ременную передачу 8, шкив 9 и закладную шпонку 10. Гайка 11, расположенная в нижней части полого вала, служит для закрепления его в подшипниках.

Внутри полого вала иомещена конусная деталь 12, а на ее резьбовом цилиндрическом хвостовике - гайка 13. При наворачивании гайки 13 конусная часть детали 12 разжимает цангу и закрепляет керамическую трубу.

Внутри узла вращения смонтировано также зажимное приспособление. Оно выполнено в виде подпружиненного штока 14, винта 15, связанного со штоком резьбовым соединением, П крышки 16.

Центрирующая оправка 3 оснащена ради3

альными направляющими 17, на которых установлены одинаковые и равные ио весу секторы 18 (на фиг. 2 и 3 иоказаны три таких сектора). На концах радиальных нанравляющих имеется резьба, на которую навинчиваются гайка 19 и контргайка 20. Последние служат регулируемыми упорами, ограничивающими расхождение секторов (см. фиг. 3). Секторы 18 расположены внутри сборных термобиметаллических элементов 21, состоящих из отдельных С-образных секций 22 (на фиг. 2 и 3 показаны три секции). Секции состоят из металлических пластин, собранных воедино с помощью заклепок 23. Активный слой каждой секции выполнен из изогнутого по наружному контуру сектора пластины 24, которая несет на себе с тыльной радиусной стороны пассивный слой (на черт. 2 и 3 пассивный слой зачернен) в виде второй изогнутой пластины 25, а с внутренней стороны на радиальных отбортовках (на черт, не обозначены) - пассивный слой в виде двух плоских пластинок 26. Посредством заклепок 27, расположенных в нижней части радиальных отбортовок, отдельные секции термобиметаллического элемента жестко связаны между собой.

Объемная доза порошка 28 помещена в кольцевом зазоре, образованном между наружной цилиндрической поверхностью сборного термобиметаллического элемента и внутренней поверхностью цилиндрической заготовки.

Устройство работает следующим образом.

В соответствии с габаритами (внутреннему диаметру и высоте) цилиндрической заготовки (детали) 2 и толщиной наносимого покрытия выбирают центрирующую оправку 3, комплект секторов 18 и сборный термобиметаллический элемент 21.

Секторы 18, предназначенные для создания дополнительных нагрузок, устанавливают на радиальные нанравляющие 17 центрирующей оправки 3. На резьбовые концы радиальных направляющих 17 наворачивают гайки 19 с таким расчетом, чтобы обеспечить одинаковое расхождение секторов на требуемую величину. Требуемая величина расхождения устанавливается в зависимости от толщины наносимого слоя, но не должна превыщать допустимого расширения наружного кольца сборного термобиметаллического элемента 21 от действующих температурных деформаций. Гайки 19 фиксируют в данном положении с помощью контргаек 20. После этого на сведенные к центру секторы надевают собранный .из отдельных секций 22 термобиметаллический элемент 21 и устанавливают цилиндрическую заготовку 2. В кольцевой зазор, образованный цилиндрическими поверхностями заготовки и термобиметаллического элемента, засыпают объемную дозу порошка 28. Собранную оправку с цилиндрической заготовкой и порошком помещают в зоне источника иагрева 1 на керамической трубе 4 узла вращения и свер4

ху закрывают крыщкой 16. Для предотвращения припекания порошка к крышке и оправке по нижнему и верхнему торцу детали укладывают асбестовые прокладки. С целью исключения схватывания формируемого иорошкового слоя с цилиндрической поверхностью термобиметаллического элемента последний хромируют и каждый раз перед прииекание.м порошка смазывают графитовой смазкой или

покрывают противопригарной краской. Оправку с заготовкой, нагрузочным приспособлением и порошком закрепляют винтом 15. Закрепление детали винтом гарантирует свободное перемещение штока вверх от удлинеНИН деталей при их нагреве.

Формирование порошкового слоя в устройстве сначала осуществляют с отключенным приводом вращения. Центрирующую оправку 3 со встроенным в нее нагрузочным приспособлением и цилиндрической заготовкой 2 нагревают до температуры спекания помещенного здесь же порошкового слоя 28. Нагретый сборный термобиметаллический элемент 21 расширяется и передает давление на порошковый слой, способствуя его начальной усадке. Затем выключают привод узла вращения и некоторое время обеспечивают выдержку при данной температуре спекания порошка. При этом секторы 18, установленные

с возможностью свободного перемещения в радиальном направлении, мгновенно воздействуют на радиусные участки отдельных секций 22 сборного термобиметаллического элемента, а через них - на цилиндрическую

поверхность наносимого слоя порошка. Горячее формирование покрытия в даином случае происходит под давлением центробежных сил, расширяющегося термобиметаллического элемента и дополнительных давлений от расходящихся при вращении грузовых секторов. Когда под действием этих сил произойдет усадка порошка и покрытие достигиет заданной толщины, перемещеиию секторов 18 будут препятствовать гайки 19 и контргайки 20.

В этот момент произойдет самопроизвольное снятие дополнительных давлений от секторов.

По окончании процесса формования покрытия включают нагрев и привод узла вращения. Дают готовому изделию и оправке остыть. При остывании термобиметаллический элемент сл имается и возвращает секторы 18 в исходное положение. После этого вывинчивают винт 15, снимают крышку 16 и цилиндрическую заготовку 2 с припеченным на внутренней поверхности слоем. Наличие одинаковых и равных ио весу сменных секторов, устанавливаемых с возможностью свободного перемещения в радиальном направлении

внутри термобиметаллического элемента и цилиндрической заготовки, оснащает устройство нагружателем, создающим дополнительное к центробежному давление на формируемый порошковый слой. Расположение грузов

в секциях сборного термобиметаллического

элемента увеличивает его полезную длину (а еледователыю, и величину температурных деформаций), споеобствует равномерному рассосредоточению передаваемого давления и возвращению грузов в исходное положение при остывапии детали с нанесенным покрытием.

Термобиметаллический элемент, выполненный в виде цилиндра из С-образных секций с принятым расположением пластин пассивного слоя на активном, образует температурные разъемы в стыках секций, что вызывает дополнительное по отношению к обычному его исполнению радиальное расширение кольца. Достнженпю этого эффекта, главным образом, способствует противоположное напряжение изгиба поиарно соединенных в нижней части ирямолинейных участков секций термобиметалличеекого элемента. Вследствие того, что изгиб происходит по всей длине прямолинейного участка радиальных отбортовок, повышается долговечность работы сборного термобиметаллического элемента.

Регулируемые упоры, которыми оснащено устройство, обеспечивают снятие дополнительных давлений по достил ении требуемой усадки слоя и толщины покрытия. Формованием слоев до упоров гарантируется получение

стабильной плотности, нрочности сцепления с осиовой и другие свойства покрытия. Вследствие того, что термобиметаллический элемент центрируется относительно секторов, способных перемещаться по направляющим и произвольно изменять свое положение относительно центра в процессе горячего формования слоя, наличие упоров, выставляемых на одинаковом расстоянии от центра оправки,

гарантирует центрирование нарул ной цилиндрической поверхности термобиметаллического элемента относительно внутренней цилиндрической поверхности заготовки. В результате обеспечивается получение равномерной толщины слоя.

Формула изобретения

Устройство для получения покрытий из металлических порошков ио авт. св. № 394165, отличающееся тем, что, с целью повышения прочности сцепления покрытия с поверхностью детали и иовышения качества этого покрытия, сменная втулка выполнена -в виде секторов, концентрично расположенных относительно центрирующей оправки и снабженных С-образными термобиметаллическими элементами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| Устройство для получения покрытий | 1978 |

|

SU697258A2 |

| Устройство для получения покрытий | 1975 |

|

SU589078A2 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1987 |

|

SU1438927A1 |

| Устройство для получения покрытий | 1985 |

|

SU1258627A2 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1986 |

|

SU1400783A2 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| Устройство для нанесения покрытий из порошковых материалов на внутренние поверхности тел вращения | 1981 |

|

SU939591A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1987 |

|

SU1496928A1 |

Авторы

Даты

1978-03-30—Публикация

1976-05-17—Подача