Изобретение относится к металлургии, а именно к непрерывному литью цветных металлов и сплавов.

Известен способ вертикального непрерывного литья полых заготовок, реализуе- мых с помощью устройства, включающего водоохлаждаемую гильзу, со стороны верхнего торца которой вдоль ее оси установлен дорн. Металл подается непосредственно струей в кольцевое пространство между гильзой и дорном, в котором и происходит формирование полой заготовки, которая вытягивается вниз вдоль оси гильзы.

Недостатком этого способа является то, что зеркало жидкого металла находится не- посредственно в кристаллизаторе, что является причиной образования дефектов типа окисных пленок, ужимин, складок как на внешней, так и на внутренней поверхности заготовки. Это приводит к увеличению при- пусков на обработку и, следовательно, снижению выхода годного. Для некоторых сплавов, в частности алюминиевых бронз, процесс образования окисных пленок получает несколько большее, развитие, что лает указанный процесс неприемлемым для литья этих сплавов.

Наиболее близким к предлагаемому является способ непрерывного литья полых заготовок, который реализуется с по- мощью устройства, содержащего графитовую гильзу, входящую в охлаждаемый кожух, графитовый дорн, установленный в кристаллизатор со стороны подвода металла, и металлоприемник, состыкован- ных с кристаллизатором.

Этот способ благодаря тому, что зеркало жидкого металла находится за пределами кристаллизатора (в металлоприемнике), позволяет получить заготовки с гладкой ка- чественной поверхностью, что позволяет минимальные припуски на механическую обработку и более высокий выход годного.

Однако в зависимости от ряда параметров (скорости литья, температуры металла, плотности контакта графитовой гильзы с кожухом и др.) расположение фронта затвердевания может быть непостоянным, т.е. перемещаться вдоль оси кристаллизатора. При этом в связи с тем, что формообразую- щая поверхность дорна является конусной, внутренний диаметр заготовки также изменяется. Это приводит к отклонению фактического внутреннего диаметра заготовки от заданного и, в конечном итоге, влечет за собой повышение припусков на механиче- скую обработку.

Целью изобретения является повышение выхода годного литья и расширение сортамента отливаемых заготовок.

Для достижения указанной цели при непрерывном литье полых заготовок, включающем установку конического дорна в кристаллизатор, подачу металла в зазор между дорном и кристаллизатором, формирование полой заготовки и ее вытягивание, в процессе разливки измеряют толщину стенки заготовки и производят изменение ее толщины посредством перемещения дорна с конической формообразующей поверхностью вдоль оси заготовки.

Способ реализуют с применением устройства, содержащего графитовый кристаллизатор с заданным диаметром полости и графитовый дорн, установленный в кристаллизатор со стороны подвода металла и имеющий коническую формообразующую поверхность, при этом дорн выполнен с возможностью перемещения в процессе литья относительно кристаллизатора вдоль ее оси без остановки процесса.

Возможность перемещения дорна вдоль оси кристаллизатора позволяет повысить выход годного. Это достигается благодаря тому, что при перемещении дорна вдоль оси оказывается возможным в определенных пределах изменять внутренний диаметр отливаемой заготовки и, тем самым, достигать минимальных припусков на механическую обработку. Изменение внутреннего диаметра заготовки при изменении положения дорна обеспечивается за счет того, что при этом в зону начала формирования затвердевшей корочки перемещается соседний участок дорна, имеющий по сравнению с предыдущим несколько больший или меньший диаметр формообразующей поверхности (вследствие того, что последняя является конусной).

При необходимости возможно отливать заготовку с другим заданным размером (в некотором небольшом диапазоне) на одном и том же кристаллизаторе, т.е. расширяется размерный сортамент заготовок, отливаемых на одном и том же кристаллизаторе.

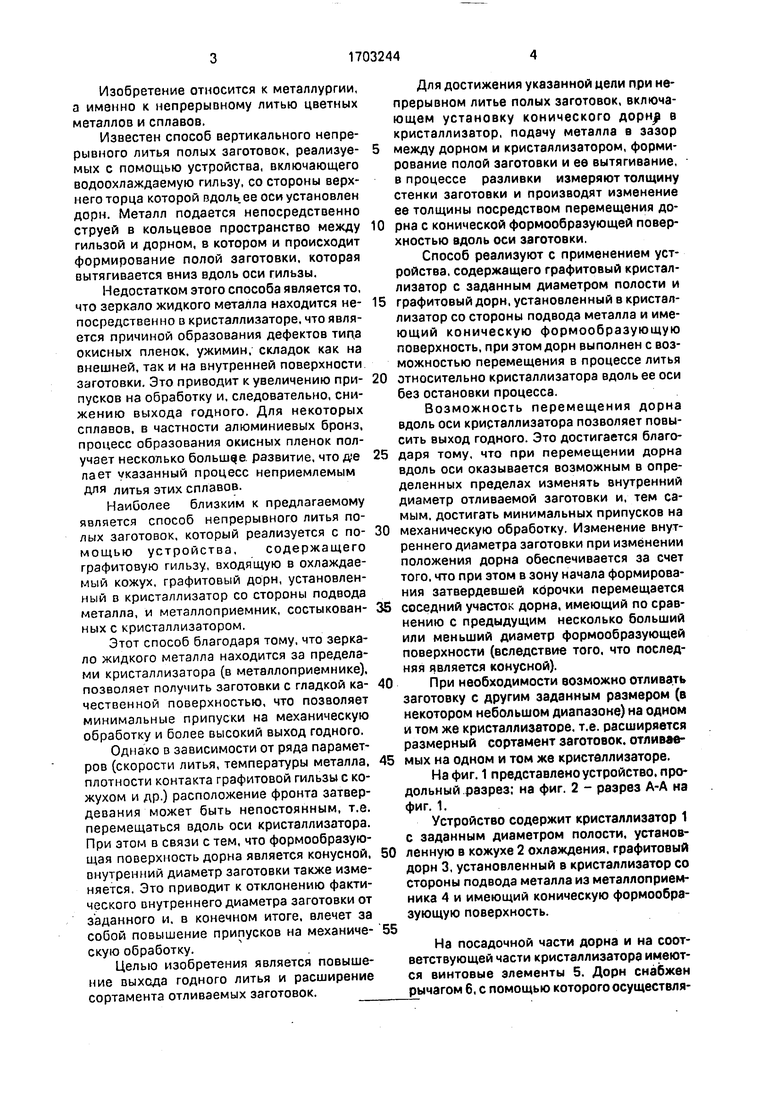

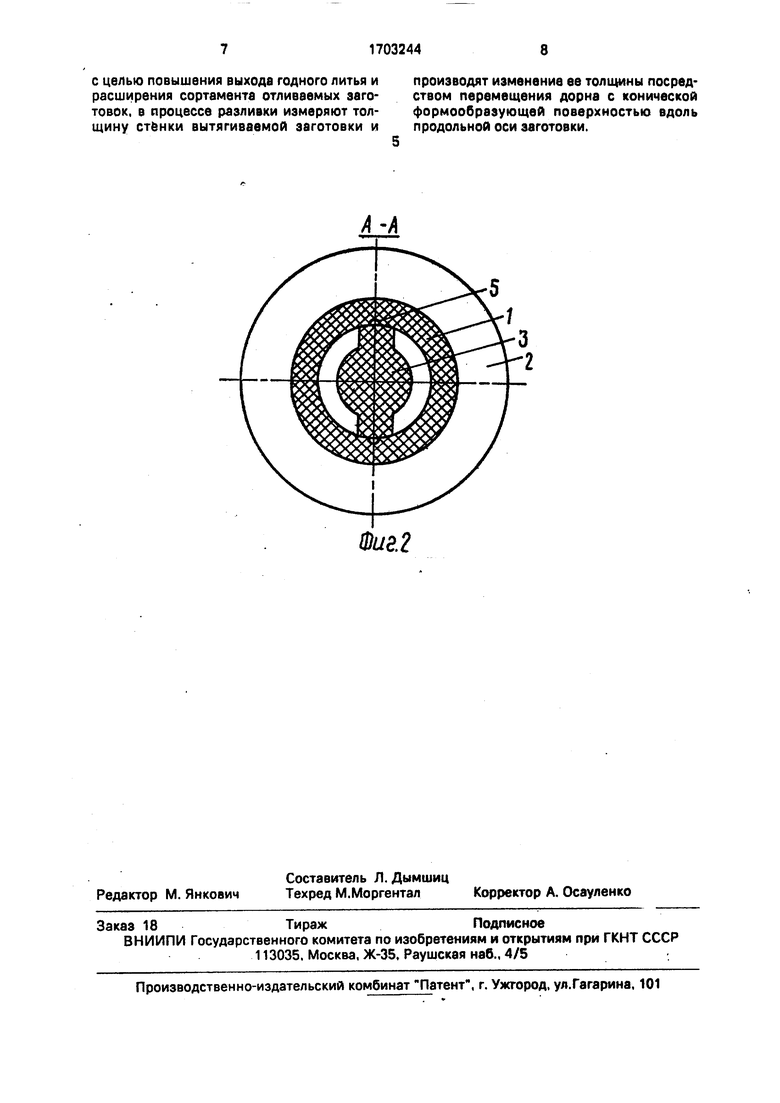

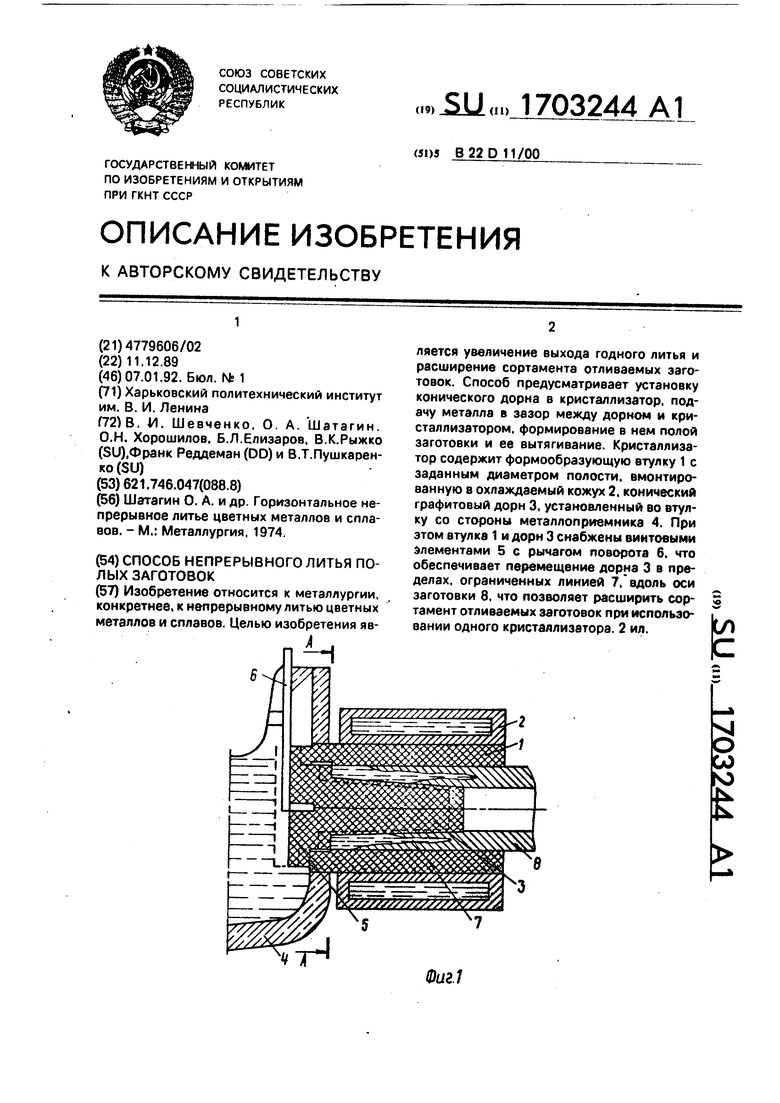

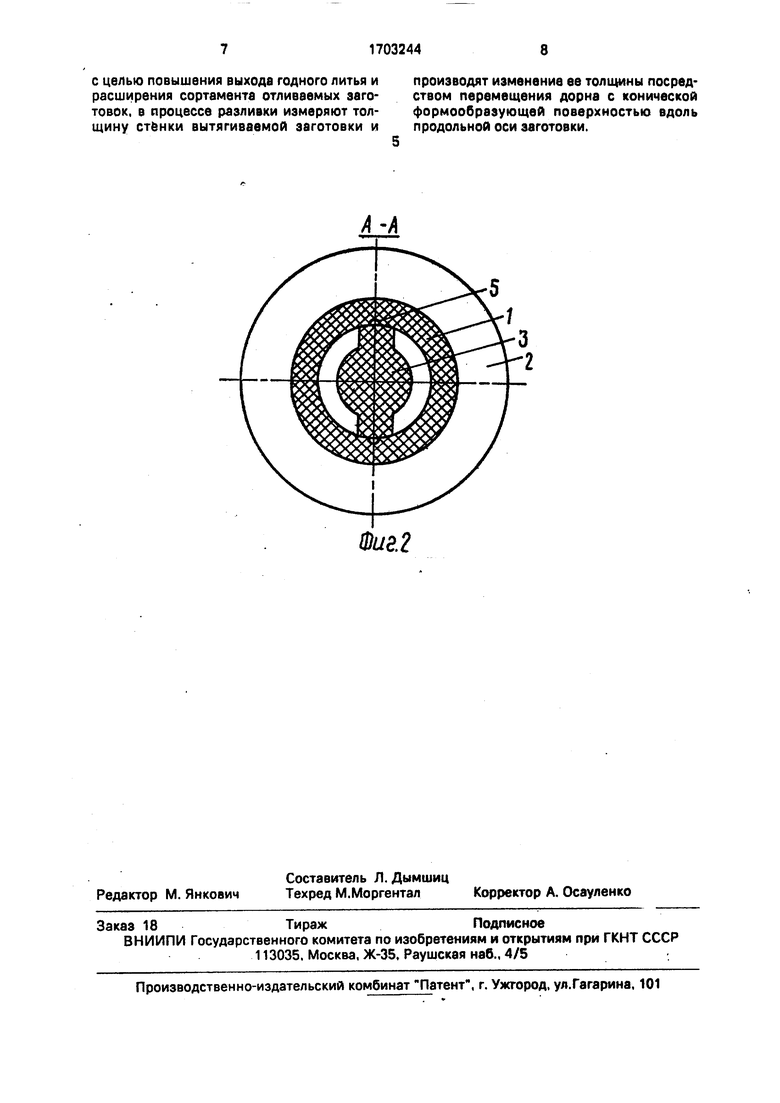

На фиг. 1 представлено устройство, про дольный .разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит кристаллизатор 1 с заданным диаметром полости, установленную в кожухе 2 охлаждения, графитовый дорн 3, установленный в кристаллизатор со стороны подвода металла из металлоприем- ника 4 и имеющий коническую формообразующую поверхность.

На посадочной части дорна и на соответствующей части кристаллизатора имеются винтовые элементы 5. Дорн снабжен рычагом 6, с помощью которого осуществляется поворот дорна вокруг оси кристаллизатора.

Исходное положение дорна на фиг, 1 показано пунктирной линией. Положение Фронта затвердевания показано линией 7.

Согласно предлагаемому способу горизонтального непрерывного литья полых заготовок целесообразна следующая последовательность операций.

Перед подачей металла в металлопри- емник 4 в полость кристаллизатора 1 устанавливают дорн 3 в крайнее левое положение (пунктирная линия). После этого в металлоприемник 4 заливают жидкий металл. Затем осуществляют вытягивание формирующейся заготовки 8.

При этом толщина заготовки, определяемая положением фронта 7 затвердевания, заведомо выше заданной, т.е. припуск HS механическую обработку будет несколько выше минимального.

Затем производят замер фактической толщины заготовки, сравнивают ее с ной и определяют разницу между фактической и заданной толщинами.

На основании полученной величины разности определяют расстояние, на которое необходимо переместить дорн, с тем, чтобы в зоне формирования заготовки оказался соответствующий его участок, обесле- чивающий получение заготовки с внутренним диаметром, при котором достигается заданная толщина заготовки.

Затем перемещают дорн 3 вдоль оси в сторону вытягивания на расчетную величину. Его перемещение вдоль оси осуществляется путем поворота его вокруг оси с помощью рычага 6. Продольное его перемещение обеспечивается благодаря наличию винтовых элементов 5 (резьбы) на посадочных поверхностях дорна 3 и кристаллизатора 1.

В качестве примеров конкретного исполнения может быть рассмотрен способ литья бронзы марки Бр.05Ц5С5 в полые заготовки на горизонтальной машине непрерывного литья.

Пример 1. Для осуществления литья заготовок диаметром 100/80 мм в графитовом кристаллизаторе выполнен паз (фиг. 1 и 2), а на поверхности дорна. соприкасающейся с поверхностью кристаллизатора, выполнен выступ (фиг. 1, фиг. 2).

Величина шага данного винтового элемента составляет 60 мм.

Перед началом разливки рычагом 6 дорн 3 выставляют в левое положение (пунктирная линия).

После этого вводят затравку (не показана), производят заливку расплава в металлоприемник 4 и производят разливку данного сплава.

Стабильное литье заготовки указанного размера осуществляется при параметрах: шаг вытягивания заготовки - 50 мм; время движения заготовки - 4 с; длительность паузы - 4 с.

При положении дорна 3 елевом положении величина внутреннего диаметра заготовки составляет 79.5 мм.

Для увеличения внутреннего диаметра заготовки до 80 мм (т.е. доведения до заданного размера и, тем самым, снижения припуска на механическую обработку до

минимального) необходимо (при конусности поверхности дорна 1,50°) подвинуть дорн вправо (в сторону выхода заготовки) на расстояние равное

0,5 мм : tg 1,5° «20 мм

При шаге резьбы влитого элемента 5, равном 240 мм, для продвижения дорна на 20 мм рычаг 6 относительно исходного положения необходимо повернуть на угол р, который составляет

р 360° 20 мм/240 мм 30°.

После этого смещения дорна внутренний диаметр заготовки изменяется на 0,5 мм и составляет 80 мм. т.е. соответствует заданной величине.

П р и м е р 2. Для изготовления полой заготовки, размер которой несколько отличается от предыдущего (пример 1) - 100/80,5 мм, производят дополнительный поворот рычагом 6 в ту же сторону еще нз

30°, что при указанной конусности дорна 3 позволяет получить заготовку с внутренним диаметром заготовки, равным 80.5 мм.

Анализ рассмотренных примеров свидетельствует о том. что с достаточной точностью, подвергающейся проверке, возможно получить заготовку с величиной внутреннего диаметра, изменяющегося в интервале от 79,5 до 80,5 мм.

Таким образом, при использовании одного кристаллизатора возможно в узком диапазоне расширить сортамент отливаемых полых заготовок.

При использовании предлагаемого изобретения повышается выход годных заготовок в среднем на 2 %.

Формула изобретения

Способ непрерывного литья полых заго- товок, включающий установку конического дорна в кристаллизатор, подачу металла в зазор между дорном и кристаллизатором, формирование в нем полой заготовки и ее вытягивание, отличающийся тем. что,

с целью повышения выхода годного литья и расширения сортамента отливаемых заготовок, в процессе разливки измеряют толщину стенки вытягиваемой заготовки и

производят изменение ее толщины посредством перемещения дорна с конической формообразующей поверхностью вдоль продольной оси заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| Способ непрерывного горизонтального литья полых слитков и устройство для его осуществления | 1982 |

|

SU1049172A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090301C1 |

| Способ горизонтального непрерывного литья заготовок и машина для его осуществления | 1982 |

|

SU1138232A1 |

| ДОРН С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2516414C1 |

| ДОРН С УПРАВЛЯЕМЫМ ПРОФИЛЕМ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2543627C2 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 1999 |

|

RU2179494C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2003 |

|

RU2230623C1 |

| Кристаллизатор для непрерывного горизонтального литья заготовок | 1990 |

|

SU1743677A1 |

Изобретение относится к металлургии, конкретнее, к непрерывному литью цветных металлов и сплавов. Целью изобретения я в- А ляется увеличение выхода годного литья и расширение сортамента отливаемых заготовок. Способ предусматривает установку конического дорна в кристаллизатор, подачу металла в зазор между дорком и кристаллизатором, формирование в нем полой заготовки и ее вытягивание. Кристаллизатор содержит формообразующую втулку 1 с заданным диаметром полости, вмонтированную в охлаждаемый кожух 2, конический графитовый дорн 3, установленный во втулку со стороны металлоприемника 4. При этом втулка 1 и дорн 3 снабжены винтовыми элементами 5 с рычагом поворота 6. что обеспечивает перемещение дорна 3 в пределах, ограниченных линией 7. вдоль оси заготовки 8, что позволяет расширить сортамент отливаемых заготовок при использовании одного кристаллизатора. 2 ил. И Фиг.1

Фиг.2

| Шатагин О | |||

| А | |||

| и др | |||

| Горизонтальное непрерывное литье цветных металлов и сплавов | |||

| - М.: Металлургия, 1974. |

Авторы

Даты

1992-01-07—Публикация

1989-12-11—Подача