Изобретение относится к металлургии, конкретно к непрерывному литью полых заготовок из цветных металлов и сплавов на многоручьевых или одноручьевых МНЛЗ.

Известно устройство для непрерывного литья труб с использованием неохлаждаемого дорна, состоящего из конусной формообразующей поверхности, посадочного бурта для соединения с кристаллизатором и каналов для подачи металла в рабочую полость [1] .

Недостатком описанного аналога является низкая стабильность процесса литья труб, не позволяющая промышленно отливать трубы с наружным диаметром менее 45. . . 50 мм и толщиной стенки менее 8 мм, а также освоить многоручьевую разливку труб. Основной причиной низкой стабильности, особенно при литье тонкостенных труб, является перемерзание металла в каналах бурта дорна.

При первоначальной заливке это приводит к незаполнению рабочей полости и несоединению с затравкой, а в процессе разливки - к обрыву трубы. Кроме того, из-за повышенной усадки трубы на неразогретом дорне происходит "оков" и обрыв дорна.

Наиболее близким к заявленному является выбранное в качестве прототипа устройство для горизонтального непрерывного литья полых заготовок из цветных металлов и сплавов [2] , содержащее водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора и установленный в кристаллизатор графитовый дорн с формообразующим участком и каналами для подачи металла в рабочую полость, выполненными в посадочном бурте, расположенном в кольцевой посадочной проточке входного участка неохлаждаемой части кристаллизатора, причем часть внутренней рабочей поверхности кристаллизатора в зоне формирования выполнена конической.

Применение конусности уменьшает вероятность обрыва трубы в горячем состоянии.

К недостаткам прототипа относятся вышеперечисленные недостатки, присущие аналогу, которые обусловлены затвердеванием металла в каналах бурта дорна. Это связано с уменьшением диаметра питающих каналов при снижении толщины стенки отливаемых труб. В результате, несмотря на повышение температуры металла, стабильность разливки снижается и трубы диаметром менее 50 мм и толщиной стенки менее 7,5. . . 8 мм промышленно не отливают.

Целью изобретения является повышение стабильности горизонтального непрерывного литья полых заготовок, в том числе многоручьевого, с обеспечением расширения марочного и размерного сортамента отливаемых труб, особенно тонкостенных, с диаметром до 30 мм и толщиной стенки до 5 мм.

Для решения поставленной задачи в устройстве для горизонтального непрерывного литья полых заготовок из цветных металлов и сплавов, содержащем водоохлаждаемую гильзу с входящей в нее охлаждаемой частью графитового кристаллизатора и установленный в кристаллизатор графитовый дорн с формообразующим участком и каналами для подачи металла, выполненными в посадочном бурте, соединенном с входным участком неохлаждаемой части кристаллизатора, высота каналов по крайней мере в нижней половине бурта составляет 1,01-10,0 расстояния между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на входе.

Каналы по крайней мере в нижней половине дорна могут быть выполнены в виде пазов, особенно при литье тонкостенных труб. Максимальная выборка графита в нижней части бурта предотвратит затвердевание металла, при этом в верхней части бурта отверстие может быть круглым, не нарушающим посадочную поверхность, необходимую для устойчивости дорна. При такой конструкции отношение площадей сечений каналов для подачи металла в нижней и верхней половинах дорна может быть увеличено и составит 8.01-100,0.

При литье особо тонкостенных труб в посадочном бурте дорна со стороны выхода целесообразно выполнить кольцевую проточку длиной 0,2-0,7 длины бурта с наружным диаметром, равным 1,0-2,5 диаметра рабочей повеpхности кристаллизатора на входе.

Внутренний диаметр проточки может составить 0,6-1,0 диаметра формообразующего участка дорна на входе в рабочую полость кристаллизатора.

Кроме того, снаружи на центральной части посадочного бурта дорна может быть выполнено кольцевое углубление, нарушающее контакт посадочных поверхностей бурта и кристаллизатора.

Посадочный бурт дорна может быть выполнен в виде глуходонного стакана, посаженного на входной участок неохлаждаемой части кристаллизатора, при этом каналы для подачи металла должны быть выполнены в радиальном направлении.

Ось наружной поверхности стакана целесообразно сместить вверх относительно оси дорна на 0,02-0,17 диаметра внутренней поверхности стакана.

Выполнение каналов для подачи металла с увеличенной высотой, то есть с высотой, равной 1,01-10,0 расстояния между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на выходе, позволит при литье тонкостенных труб (с толщиной стенки 7.0-7,5 мм), не ослабляя центральную часть посадочного бурта, обеспечить приток больших масс горячего металла в рабочую полость кристаллизатора и тем самым предотвратить перемерзание каналов в бурте в начальный момент заливки металла и затвердевание его на входе в рабочую полость кристаллизатора, в результате чего повысится стабильность отливки труб.

Выполнение каналов для подачи металла по крайней мере в нижней части дорна в виде пазов еще более усиливает питание входной части рабочей полости горячим металлом за счет увеличения максимальной площади каналов при незначительной потере устойчивости дорна и позволяет отливать тонкостенные трубы с толщиной стенки 7,0-6,0 мм.

Отношение площадей каналов для подачи металла в нижней и верхней половинах дорна, составляющее 8,01-100,0, позволяет повысить равномерность затвердевания верха и низа труб различных типоразмеров. Нижний предел отношения целесообразно использовать для литья тонкостенных труб и с малыми диаметрами, веpхний - для толстостенных труб и с большими диаметрами.

Выполнение в посадочном бурте кольцевой проточки длиной 0,2-0,7 длины бурта с наружным диаметром, равным 1,0-2,5 диаметра рабочей поверхности кристаллизатора на входе, то есть с площадью поперечного сечения, превышающей площадь поперечного сечения рабочей полости, позволяет обеспечить предварительное распределение жидкого металла по окружности, равномерное поступление его в рабочую полость и беспрепятственное сцепление с затравкой. Кроме того, выборка графита уменьшит потери тепла перегрева на разогрев бурта. В результате становится возможной отливка труб с толщиной стенки 5,5-6,0 мм.

При литье тонкостенных труб больших диаметров проточка может быть выполнена с внутренним диаметром, равным 0,6-1,0 диаметра дорна. При этом отпадает необходимость увеличения наружного диаметра бурта

Наличие кольцевого углубления, нарушающего контакт посадочных поверхностей бурта и кристаллизатора, позволяет ускорить прогрев посадочного бурта дорна в начальный момент заливки металла.

Выполнение посадочного бурта дорна в виде глуходонного стакана с радиальными отверстиями, поcаженного на входной участок неохлаждаемой части кристаллизатора, позволит максимально уменьшить массу посадочного бурта дорна при сохранении необходимой прочности, что снизит потери тепла на прогрев дорна и сохранит жидкотекучесть металла при литье труб с толщиной стенки 5 мм и менее.

Смещение вверх оси наружной поверхности бурта - стакана относительно оси дорна обеспечивает усиленный обогрев нижней части дорна и входного участка кристаллизатора, что также повышает стабильность начала литья.

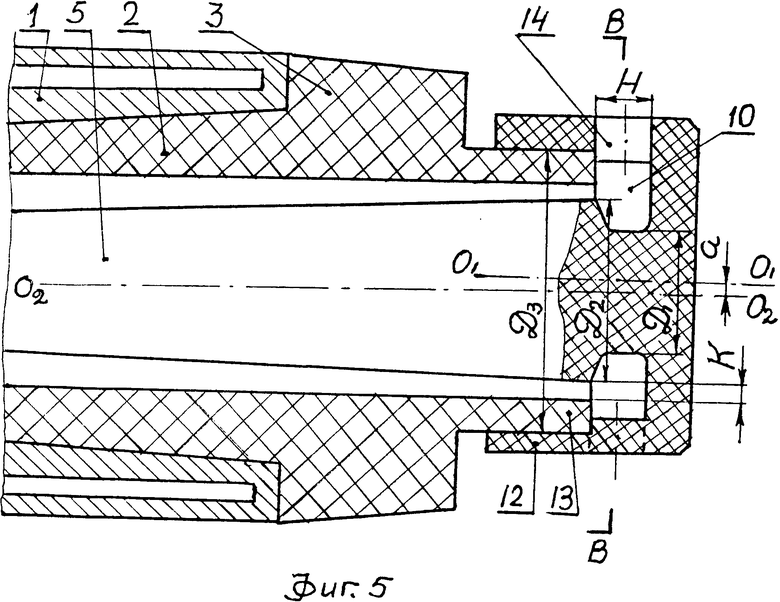

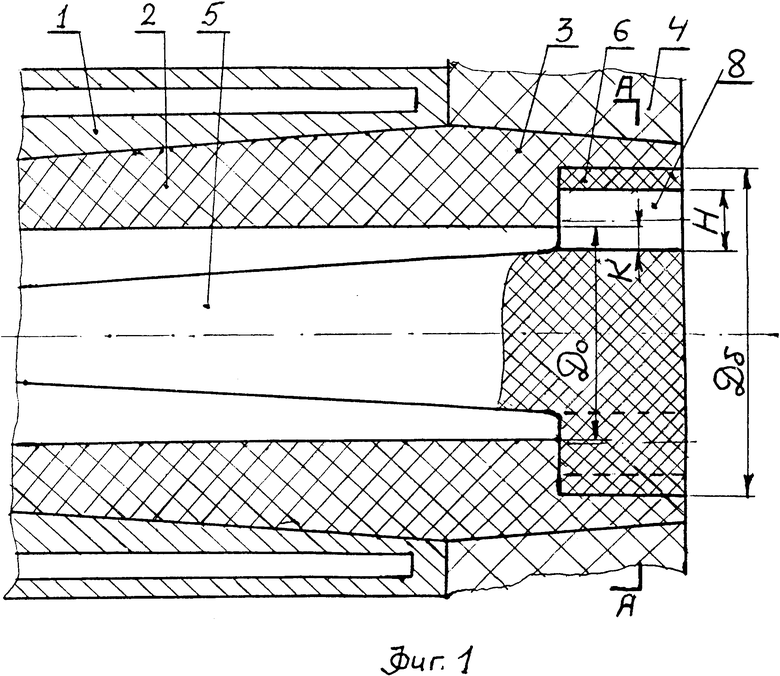

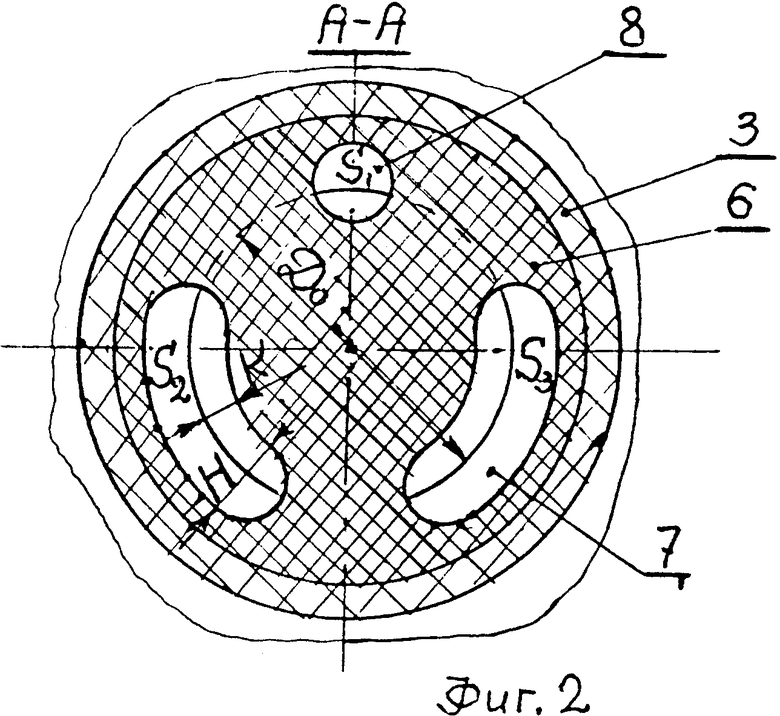

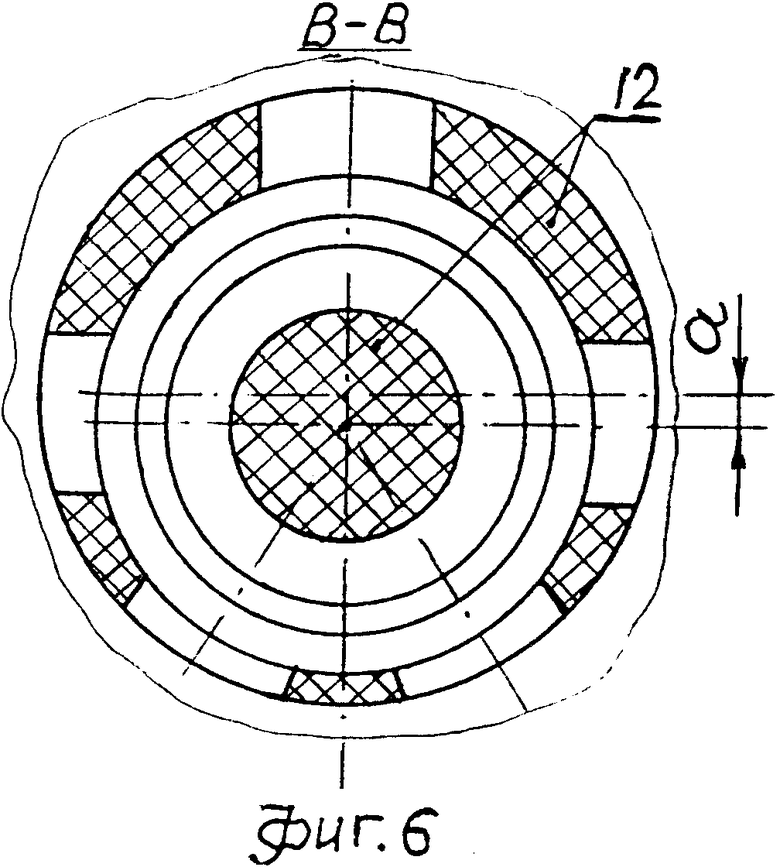

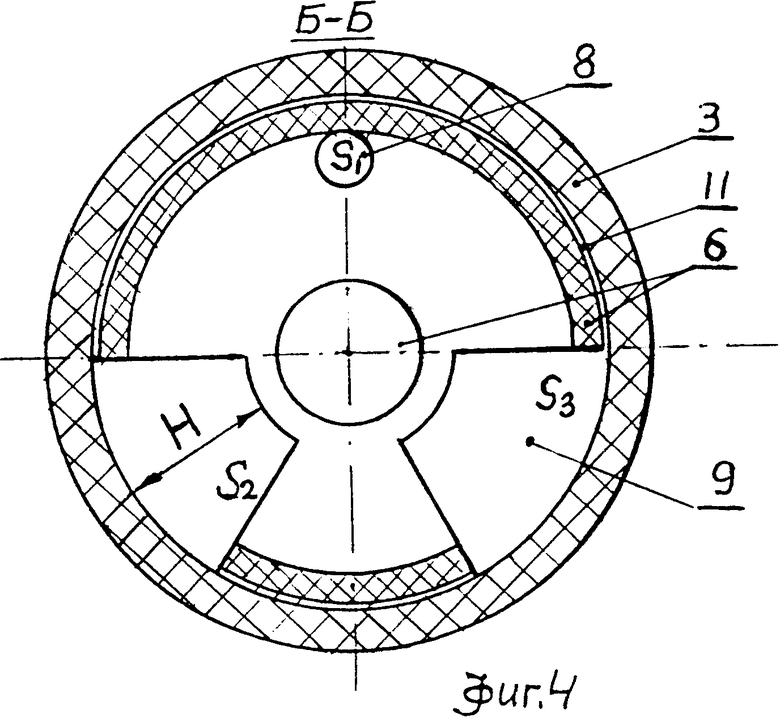

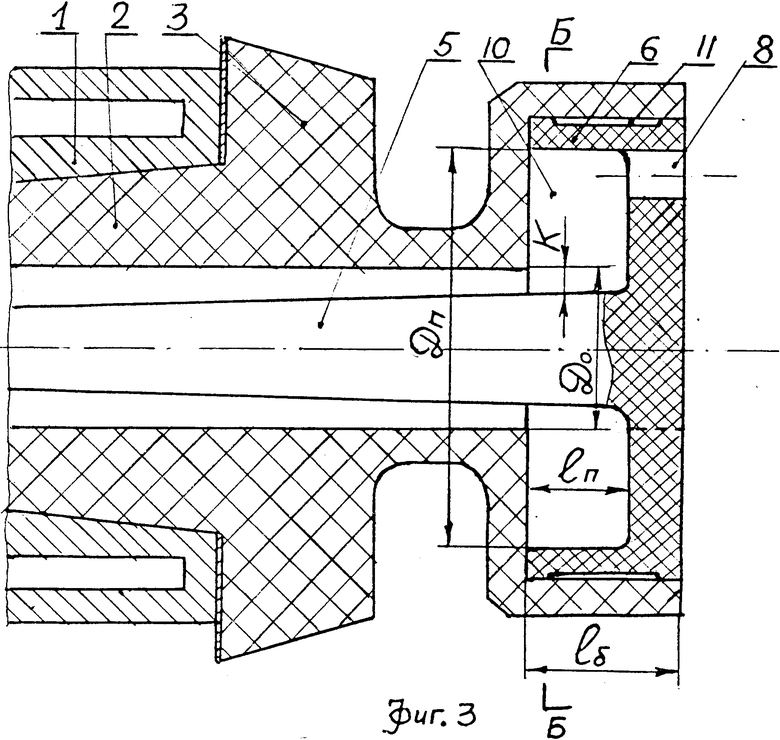

На фиг. 1 изображено предложенное устройство, продольное сечение; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, продольное сечение, вариант исполнения; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - устройство, продольное сечение, вариант исполнения; на фиг. 6 - разрез В-В на фиг. 5.

Устройство содержит водоохлаждаемую гильзу 1, графитовый кристаллизатор, состоящий из охлаждаемой части 2, установленный в гильзу 1, и неохлаждаемой части 3, входящей в футеровку металлоприемника 4. В кристаллизатор установлен графитовый дорн, состоящий из формообразующего участка 5 и посадочного бурта 6, диаметр Dб которого составляет 1,1-3,0 диаметра Dо рабочей поверхности кристаллизатора на входе. В бурте 6 имеются каналы 7 и 8 (фиг. 2) для подачи жидкого металла в рабочую полость кристаллизатора, высота Н которых составляет 1,01-10,0 расстояния К между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на входе (фиг. 2, 4, 5). Каналы могут быть выполнены в виде пазов 9 (фиг. 4).

Отношение площадей сечений каналов для подачи металла в нижней (S2 + S3) (фиг. 2, 4) и верхней (S1) половинах дорна составляет 8,01-100,0.

В посадочном бурте 6 выполнена кольцевая проточка 10 (фиг. 3) длиной ln, равной 0,2-0,7 длины бурта lб с наружным диаметром Dn, равным 1,0-2,5 диаметра Do рабочей поверхности кристаллизатора на входе. Внутренний диаметр D1 (фиг. 5) проточки может составить 0,6-1,0 диаметра формообразующего участка 5 дорна на входе в рабочую полость кристаллизатора.

На бурте 6 снаружи имеется кольцевое углубление 11 (фиг. 3), нарушающее контакт посадочных поверхностей бурта и кристаллизатора.

Посадочный бурт может быть выполнен в виде глуходонного стакана 12 (фиг. 5), посаженного на входной участок 13 неохлаждаемой части 3, с радиальными каналами для подачи металла 14.

Ось О1-О1 наружной поверхности стакана 12 смещена вверх относительно оси О2-О2 дорна на величину а, равную 0,02-0,17 диаметра D3внутренней поверхности стакана.

Устройство работает следующим образом.

В начальный период заливки жидкий металл поступает через каналы 7 или (9) с увеличенной высотой Н = (1,01-10,0) ˙К, способствующей их лучшему заполнению без перемерзания, в кольцевую проточку 10, выполняющую роль коллектора, и, распределяясь по ее окружности, равномерно входит в рабочую полость кристаллизатора и беспрепятственно сцепляется с затравкой. Лучшему прогреву дорна в начальный момент заливки жидкого металла способствует наличие углубления 11, снижающего теплопередачу от посадочного бурта 6 к входному участку кристаллизатора. При разливке через тигель вытягивание заготовки начинается через 3-15 с. При разливке через миксер после заливки металла производится выдержка 5-15 мин с нагревом металла до температуры начала литья для окончательного прогрева бурта дорна, входного участка неохлаждаемой части 3 кристаллизатора и стенок каналов для подачи металла.

В процессе разливки в рабочей полости кристаллизатора происходит формирование трубы по двум фронтам: основного - на поверхности кристаллизатора, другого - на формообразующей поверхности дорна.

Смещение вверх оси наружной поверхности бурта-стакана 12 относительно оси дорна, а также преимущественное выполнение питающих каналов в нижней половине бурта 6 с соотношением  = 8,01-100,0 обеспечивает необходимый разогрев нижней части кристаллизатора и дорна при заливке металла и ликвидирует последствия температурного расслоения, выравнивая фронт затвердевания во время разливки, что предотвращает зависание заготовки и обеспечивает повышенную стабильность литья.

= 8,01-100,0 обеспечивает необходимый разогрев нижней части кристаллизатора и дорна при заливке металла и ликвидирует последствия температурного расслоения, выравнивая фронт затвердевания во время разливки, что предотвращает зависание заготовки и обеспечивает повышенную стабильность литья.

П р и м е р 1. Разливка в трехручьевой кристаллизатор: труба 30 х 20 мм, Do= 30 мм. D2 = 24 мм, К = 3,0 мм, Dб = 84 мм. В нижней части бурта выполнено 2 паза высотой Н = 10 К = 30 мм, в верхней одно отверстие ⊘ 6,2 мм, S1 = 30 мм2, S2 + S3 = 3000 мм2, S2 + S3/S1 = 100; D1 = 1,0˙ D2 = 24 мм, Dn = = 2,5˙Do = 75 мм, lб = 30 мм, ln= 0,7 lб = 21 мм.

П р и м е р 2. Одноручьевой кристаллизатор, труба 149 х 120 мм, Do = 150 мм, D2 = = 124 мм, К = 13 мм, D3 = 160 мм, Н = 1,01 К= = 13,1 мм˙ D1 = 0,6˙D2 = 74,4 мм, lб = 70 мм, ln = 0,2 lб = 14 мм, Dn = 1,0˙Do = 150 мм, S2 + + S3/S1 = 8,01,

Наружный диаметр бурта стакана равен 175 мм, смещение оси О1О1 вверх составляет а = 0,02˙D3 = 3,2 мм, толщина стенки бурта внизу 7,5-3,2 = 4,3 мм, а вверху 10,7 мм.

П р и м е р 3. Одноручьевой кристаллизатор, бурт выполнен в виде стакана, труба 30 х 20 мм, Do = 30 мм, D3 = 40 мм, наружный диаметр бурта-стакана равен 60 мм, а = = 0,17˙D3 = 6,8 мм. Толщина стенки бурта снизу 3,2 мм, а вверху 16,8 мм.

Устройство позволяет обеспечить, благодаря конструктивным особенностям, необходимую жидкотекучесть металла за счет быстрого предварительного прогрева в период заливки металла неохлаждаемой части кристаллизатора и дорна, что особенно важно для литья тонкостенных труб с толщиной стенки менее 8 мм и диаметром менее 50 мм. (56) 1. Авторское свидетельство СССР N 950490, кл. В 22 D 11/04, 1982.

2. Авторское свидетельство СССР N 1668020, кл. В 22 D 11/04, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дорн для непрерывного литья тонкостенных труб | 1983 |

|

SU1113208A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| Устройство для горизонтального непрерывного литья полых заготовок | 1984 |

|

SU1187907A1 |

| Кристаллизатор для непрерывного литья полых заготовок | 1981 |

|

SU971563A1 |

| Установка непрерывного горизонтального литья полых заготовок | 1983 |

|

SU1138234A1 |

| Устройство для горизонтального непрерывного литья заготовок круглого поперечного сечения из цветных сплавов | 1991 |

|

SU1771868A1 |

| МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ | 1997 |

|

RU2162767C2 |

| Способ непрерывного горизонтального литья чугунных трубных заготовок | 1981 |

|

SU954155A1 |

| Устройство для вертикального непрерывного литья чугунных труб | 1985 |

|

SU1435143A3 |

Устройство содержит водоохлаждаемую гильзу, графитовый кристаллизатор и графитовый дорн, состоящий из формообразующего участка и посадочного бурта с каналами для подачи жидкого металла в рабочую полость кристаллизатора. Для повышения стабильности горизонтального непрерывного литья полых заготовок, возможности многоручьевой разливки тонкостенных труб, с толщиной стенки до 5 мм и с диаметром до 30 мм, а также расширения марочного и размерного сортамента отливаемых труб, каналы для подачи металла по крайней мере в нижней половине бурта дорна выполнены с высотой, составляющей 1,01 - 10,0 расстояния между формообразующей поверхностью дорна и рабочей поверхностью кристаллизатора на входе. Каналы могут быть выполнены в виде пазов. В посадочном бурте дорна со стороны выхода выполнена кольцевая проточка. 7 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-01-30—Публикация

1991-12-24—Подача