Изобретение относится к металлургии, а именно к непрерывной разливке полых заготовок.

Известен дорн кристаллизатора для непрерывного литья полых заготовок, включающий водоохлаждаемую гильзу из упругого материала и механизм управления профилем ее рабочей поверхности. Профиль гильзы очерчен участком окружности таким образом, что диаметры гильзы уменьшаются от ее верхней части к нижней (авторское свидетельство СССР №244569).

На практике для непрерывного литья полых заготовок используются дорны с гильзами, уменьшение диаметров которых не превышает 2-3%.

Исследование деформации гильзы с таким профилем при осевом сжатии показало, что до нагрузки, при которой гильза начинает терять устойчивость, изменение диаметра гильзы не превышает 0,2 мм. Такое изменение профиля не может компенсировать усадку внутренней поверхности заготовки при снижении ее температуры, связанном с уменьшением скорость вытягивания при разливке.

Дальнейшее увеличение нагрузки приводит к потере устойчивости гильзы, искривлению профиля рабочей поверхности гильзы, что отрицательно сказывается на качестве поверхности отливаемых заготовок.

Известен дорн кристаллизатора для непрерывного литья полых заготовок, включающий смонтированный на траверсе внутренний полый корпус и закрепленную на нем наружную тонкостенную коническую гильзу. Между внутренним корпусом и конической гильзой сформированы каналы для пропуска охлаждающей воды (авторское свидетельство СССР №256175).

Основным недостатком данного дорна является то, что он имеет жесткую конструкцию и постоянную профилировку конуса рабочей поверхности гильзы. При снижении скорости вытягивания полой заготовки из кристаллизатора, связанном с заменой опустевшего сталеразливочного ковша на новый и другими факторами, в результате снижения температуры внутренней поверхности гильзы и увеличивающейся усадки заготовка обжимает гильзу, вследствие чего увеличивается трение между гильзой и внутренней поверхностью заготовки, увеличивается усилие вытягивания. Значительное снижение скорости вытягивания может привести к зависанию заготовки и возникновению прорыва при оковывании дорна.

При увеличении скорости вытягивания возникает зазор между рабочей поверхностью гильзы и заготовкой, охлаждение заготовки ухудшается, снижается толщина затвердевшей корочки и возникает опасность проплавления последней.

Все это ухудшает качество отливаемых заготовок, снижает стабильность процесса разливки и может привести к авариям.

Техническим результатом изобретения является повышение стабильности процесса разливки при переходных процессах, связанных с изменением скорости вытягивания заготовки, повышение надежности работы дорна и улучшение качества отливаемых полых заготовок.

Технический результат достигается тем, что дорн с управляемым профилем рабочей поверхности для кристаллизатора машины непрерывного литья полых заготовок, включающий выполненные из металла смонтированный на траверсе внутренний полый корпус и закрепленную на нем наружную тонкостенную коническую гильзу с образованием каналов для циркуляции охлаждающей воды, снабжен устройством для обеспечения циркуляции воды в дорне под давлением 10-50 МПа, при этом тонкостенная коническая гильза выполнена с толщиной стенки, не превышающей 6 мм, модулем упругости металла не меньше 9000 МПа и пределом текучести металла не ниже 350 МПа.

Технический результат достигается также тем, что тонкостенная коническая гильза выполнена из бериллиевой бронзы с модулем упругости до 10500 МПа и пределом текучести 950-1350 МПа.

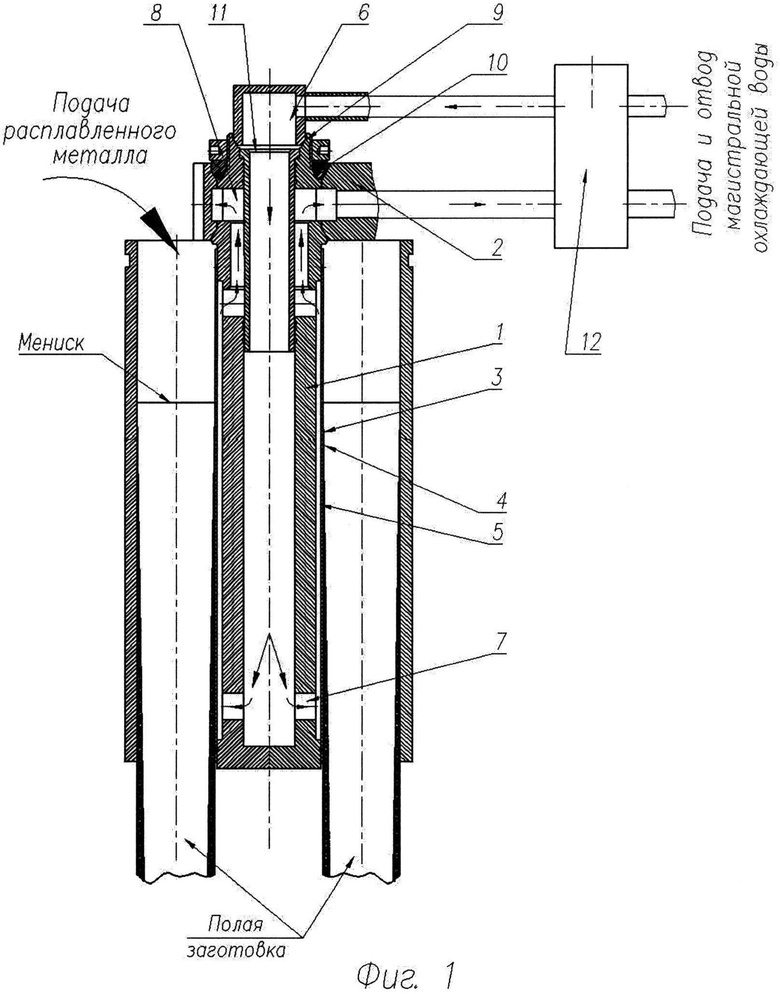

На фиг.1 представлен продольный разрез дорн кристаллизатора.

Дорн кристаллизатора имеет полый цилиндрический корпус 1, установленный на траверсе 2. Наружная тонкостенная коническая гильза 3 с рабочей поверхностью 4 закреплена на корпусе 1 с помощью неразъемных соединений. Между корпусом 1 и конической гильзой 3 сформирован щелевой канал 5 для пропуска охлаждающей воды. Вода в щелевой канал 5 для охлаждения гильзы подается через канал 6 траверсы 2, внутреннюю полость корпуса 1 и отверстия 7 в его нижней части. Отвод воды из дорна осуществляется по каналу 8. Система для циркуляции охлаждающей воды в дорне герметизируется с помощью уплотнительных устройств 9 и 10, рассчитанных на давление не менее 63 МПа. Для разделения потоков подаваемой и отводимой воды внутри корпуса 1 установлена стальная гильза 11. Управление величиной давления охлаждающей воды в диапазоне 10-50 МПа, циркулирующей в системе, осуществляется устройством 12.

Дорн работает следующим образом.

Перед разливкой давление охлаждающей воды в системе циркуляции поднимают до рабочих значений, составляющих 30-40 МПа. Под действием этого давления тонкостенная коническая гильза 3 деформируется и с учетом первоначальной профилировки ее рабочая поверхность 4 приобретает оптимальную форму для получения полой заготовки требуемых параметров.

При снижении скорости вытягивания полой заготовки из кристаллизатора ее поверхности больше времени находятся в контакте с рабочей поверхностью 4 водоохлаждаемой гильзы 3. В результате снижается температура внутренней поверхности заготовки, усадка ее увеличится, а диаметр внутренней поверхности уменьшается. Заготовка начнет обжимать рабочую поверхность 4 гильзы.

Для предотвращения «оковывания» гильзы 3 давление охлаждающей воды в системе циркуляции снижают. Наружные размеры гильзы уменьшаются, что позволяет компенсировать увеличение усадки заготовки. В случае возникновения необходимости большего снижения скорости вытягивания требуется большее снижение давления охлаждающей воды в системе.

При возвращении режимов вытягивания к заданным параметрам давление охлаждающей воды в системе циркуляции постепенно поднимается до рабочих значений.

Таким образом, в зависимости от изменения скоростного и температурного режима процесса разливки осуществляют управление профилем рабочей поверхности 4 гильзы 3.

Управление профилем рабочей поверхности гильзы обеспечивает хорошее качество заготовки, стабильное протекание процесса разливки и исключает возможность возникновения аварийных ситуаций.

При управлении профилем рабочей поверхности гильзы происходит ее деформация, и необходимыми являются требования, предъявляемые как к толщине стенки самой гильзы, так и к материалу, из которого она изготовлена. Изменение профиля гильзы осуществляется в зоне упругих деформаций, поэтому при выборе толщины стенки ее величина не превышает определенных значений, а сама гильза выполняется из материала, обладающего значительными упругими и прочностными свойствами и теплопроводностью, необходимой для отвода тепла с поверхности отливаемой заготовки. Анализ работы тонкостенных гильз в условиях управления профилем их рабочих поверхностей показал, что оптимальным материалом для таких гильз являются бериллиевые бронзы, модуль упругости которых не ниже 9000 МПа, а предел текучести ниже 350 МПа. При толщине стенки гильзы менее 6 мм для обеспечения ее максимальных упругих деформаций в пределах 1,5-2 мм в полость дорна необходимо подавать охлаждающую воду под давление в диапазоне 10-50 МПа.

При размерах дорна с изменяющимся профилем рабочей поверхности для кристаллизатора машины непрерывного литья полых заготовок ⌀330/⌀160 мм толщина стенки тонкостенной конической гильзы составляла 4 мм, длина - 800 мм. В качестве материала гильзы использовали бериллиевую бронзу БрБ2, после закалки и отпуска ее модуль упругости составил 10500 МПа, а предел текучести 950-1350 МПа. При рабочем давлении охлаждающей воды в циркуляционной системе 40 МПа упругая деформация тонкостенной гильзы достигала 1,0 мм. Оптимальная скорость вытягивания заготовки из кристаллизатора составляла 0,9 м/мин.

При «перековшовке», т.е. замене опустевшего сталеразливочного ковша на новый полный, скорость вытягивания заготовки снижалась до 0,2-0,3 м/мин.

Усадка заготовки, связанная со снижением скорости вытягивания и кратковременной остановкой процесса, компенсировалась при снижении давления охлаждающей воды в циркуляционной системе до 20-30 МПа.

После окончания «перековшовки» скорость вытягивания постепенно возвращалась к заданным значениям - 0,9 м/мм, температура поверхности заготовки возрастала, усадка заготовки снижалась, давление охлаждающей воды в циркуляционной системе возвращалась к рабочим значениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОРН С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ РАБОЧЕЙ ПОВЕРХНОСТИ ДЛЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2516414C1 |

| ДОРН КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 2013 |

|

RU2517094C1 |

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2006337C1 |

| Способ непрерывного литья полых заготовок | 1989 |

|

SU1703244A1 |

| Дорн для непрерывного литья полых заготовок | 1987 |

|

SU1503985A1 |

| Дорн для непрерывной отливки полых заготовок | 1976 |

|

SU573925A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| Устройство для вертикального непрерывного литья полых заготовок | 1987 |

|

SU1452647A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ЗАГОТОВОК СО ВЗАИМНО ПЕРЕСЕКАЮЩИМСЯ РАСПОЛОЖЕНИЕМ ЭЛЕМЕНТОВ ПРОФИЛЯ | 1989 |

|

RU2096126C1 |

| КРИВОЛИНЕЙНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВЫХ ЗАГОТОВОК | 2019 |

|

RU2698005C1 |

Изобретение относится к металлургии. Дорн содержит смонтированный на траверсе внутренний полый металлический корпус 1, закрепленную на нем с образованием каналов для циркуляции охлаждающей воды наружную тонкостенную коническую металлическую гильзу 3 и устройство 12 для обеспечения циркуляции воды в дорне под давлением 10-50 МПа. Гильза 3 выполнена с толщиной стенки, не превышающей 6 мм, из металла с модулем упругости не меньше 9000 МПа и пределом текучести не ниже 350 МПа. Обеспечивается повышение стабильности процесса разливки при переходных процессах, надежности работы дорна и улучшение качества отливаемых полых заготовок. 1 з.п. ф-лы,1 ил.

1. Дорн с управляемым профилем рабочей поверхности для кристаллизатора машины непрерывного литья полых заготовок, включающий смонтированный на траверсе внутренний полый металлический корпус и закрепленную на нем с образованием каналов для циркуляции охлаждающей воды наружную тонкостенную коническую металлическую гильзу, отличающийся тем, что тонкостенная коническая гильза имеет толщину стенки, не превышающую 6 мм, и выполнена из металла с модулем упругости не меньше 9000 МПа и пределом текучести не ниже 350 МПа, при этом дорн снабжен устройством для обеспечения циркуляции воды в дорне под давлением 10-50 МПа.

2. Дорн по п.1, отличающийся тем, что тонкостенная коническая гильза выполнена из бериллиевой бронзы с модулем упругости до 10500 МПа и пределом текучести 950-1350 МПа.

| 0 |

|

SU256175A1 | |

| Устройство для вертикального непрерывного литья полых заготовок | 1987 |

|

SU1452647A1 |

| Кристаллизатор для непрерывного литья труб и трубных заготовок | 1967 |

|

SU244569A1 |

| Дорн для непрерывной отливки полых заготовок | 1976 |

|

SU573925A1 |

| Фильтровальный патрон для бактериальной очистки воздуха | 1986 |

|

SU1373404A1 |

Авторы

Даты

2015-03-10—Публикация

2013-07-09—Подача