Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибратор устройства для вибрационной обработки | 1986 |

|

SU1313664A1 |

| Способ вибрационной обработки деталей | 1980 |

|

SU963826A1 |

| Устройство для вибрационной обработки | 1989 |

|

SU1634455A1 |

| Машина для вибрационной обработки | 1990 |

|

SU1738612A2 |

| Устройство для обработки деталей в упруго установленной емкости (контейнера) | 1975 |

|

SU539742A1 |

| Устройство для вибрационной обработки | 1985 |

|

SU1256934A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1175678A2 |

| Устройство для вибрационной обработки деталей | 1987 |

|

SU1556879A1 |

| Галтовочный пост | 2020 |

|

RU2751949C1 |

| Машина для вибрационной обработки | 1981 |

|

SU971634A1 |

Изобретение относится к вибрационной обработке и может быть использовано для очистки, снятия облоя и заусенцев, шлифования, полирования и упрочнения поверхностей деталей, Цель изобретения - повышение производительности обработки путем увеличения скорости движения контейнера за счет регулирования псевдоплотности несущей среды. В качестве несущей среды используют электрореологическую жидкость 2. Подводят электрическую энергию через блок 11 питания и воздействуют электрическим полем на электрологическую жидкость 2, изменяя ее псевдоплотность. В процессе обработки производят периодическое уменьшение ее псевдоплотности, которое синхронизируют с приложением магнитного поля. 1 ил.

/77777

О

GJ N

О 00

fO

Изобретение относится к области вибрационной обработки, может быть использовано для очистки, снятия облоя и заусенцев, шлифования, полирования и упрочнения поверхностей деталей и является усовершенствованием изобретения по авт. св. Me 963826.

Целью изобретения является повышение производительности процесса обработки путем увеличения скорости движения контейнера за счет регулирования псевдоплотности несущей среды.

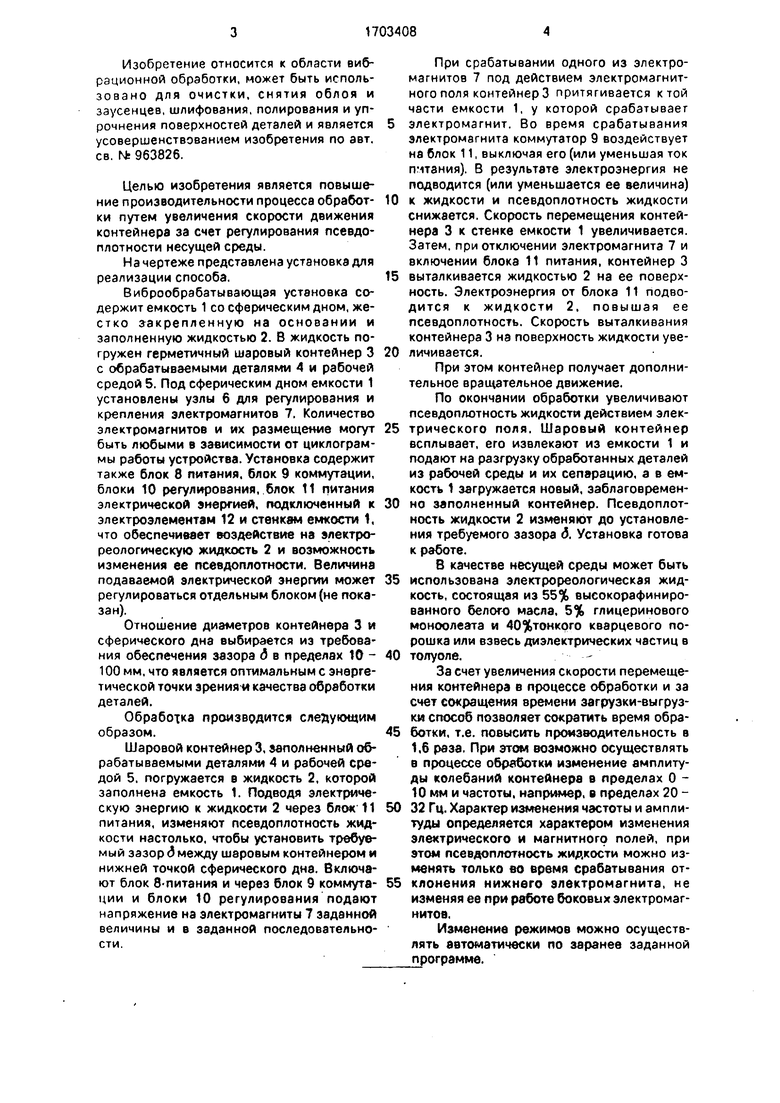

На чертеже представлена установка для реализации способа.

Виброобрабатывающэя установка содержит емкость 1 со сферическим дном, же- стко закрепленную на основании и заполненную жидкостью 2. В жидкость погружен герметичный шаровый контейнер 3 с обрабатываемыми деталями 4 и рабочей средой 5. Под сферическим дном емкости 1 установлены узлы 6 для регулирования и крепления электромагнитов 7. Количество электромагнитов и их размещение могут быть любыми в зависимости от циклограммы работы устройства. Установка содержит также блок 8 питания, блок 9 коммутации, блоки 10 регулирования, блок 11 питания электрической энергией, подключенный к электроэлементам 12 и стенкам емкости 1, что обеспечивает воздействие на электрореологическую жидкость 2 и возможность изменения ее псевдоплотности. Величина подаваемой электрической энергии может регулироваться отдельным блоком (не показан).

Отношение диаметров контейнера 3 и сферического дна выбирается из требования обеспечения зазора 6 в пределах 10 - 100 мм, что является оптимальным с энергетической точки зрения и качества обработки деталей.

Обработка производится следующим образом.

Шаровой контейнер 3, заполненный обрабатываемыми деталями 4 и рабочей средой 5, погружается в жидкость 2, которой заполнена емкость 1. Подводя электрическую энергию к жидкости 2 через блок 11 питания, изменяют псевдоплотность жидкости настолько, чтобы установить требуемый зазор 6 между шаровым контейнером и нижней точкой сферического дна. Включают блок 8-питания и через блок 9 коммутации и блоки 10 регулирования подают напряжение на электромагниты 7 заданной величины и в заданной последовательности.

При срабатывании одного из электромагнитов 7 под действием электромагнитного поля контейнер 3 притягивается к той части емкости 1, у которой срабатывает

электромагнит. Во время срабатывания электромагнита коммутатор 9 воздействует на блок 11, выключая его (или уменьшая ток пмтания), В результате электроэнергия не подводится (или уменьшается ее величина)

0 к жидкости и псевдоплотность жидкости снижается. Скорость перемещения контейнера 3 к стенке емкости 1 увеличивается. Затем, при отключении электромагнита 7 и включении блока 11 питания, контейнер 3

5 выталкивается жидкостью 2 на ее поверхность. Электроэнергия от блока 11 подводится к жидкости 2. повышая ее псевдоплотность. Скорость выталкивания контейнера 3 на поверхность жидкости уве0 личивается.

При этом контейнер получает дополнительное вращательное движение.

По окончании обработки увеличивают псевдоплотность жидкости действием элек5 трического поля. Шаровый контейнер всплывает, его извлекают из емкости 1 и подают на разгрузку обработанных деталей из рабочей среды и их сепарацию, а в емкость 1 загружается новый, заблаговремен0 но заполненный контейнер. Псевдоплотность жидкости 2 изменяют до установления требуемого зазора д. Установка готова к работе.

В качестве несущей среды может быть

5 использована электрореологическая жидкость, состоящая из 55% высокорафинированного белого масла, 5% глицеринового моноолеата и 40%тонкрго кварцевого порошка или взвесь диэлектрических частиц в

0 толуоле.За счет увеличения скорости перемещения контейнера в процессе обработки и за счет сокращения времени загрузки-выгрузки способ позволяет сократить время обра5 ботки, т.е. повысить производительность в 1,6 раза. При этом возможно осуществлять в процессе обработки изменение амплитуды колебаний контейнера в пределах 0 - 10 мм и частоты, например, в пределах 20 0 32 Гц. Характер изменения частоты и амплитуды определяется характером изменения электрического и магнитного полей, при этом псевдоплотность жидкости можно изменять только во время срабатывания от5 клонения нижнего электромагнита, не изменяя ее при работе боковых электромагнитов.

Изменение режимов можно осуществлять автоматически по заранее заданной программе.

Формула изобретенияжидкость, на которую воздействуют электСпособ вибрационной обработки дета-рическим полем для изменения ее псевдолей по авт, св. 963826, отличающий-плотности, а в процессе обработки проиэвос я тем, что, с целью повышения произво-дят периодическое уменьшение псевдодительности обработки, в качестве несущей5 плотности, которое синхронизируют с присреды используют электрореологическуюложением магнитного поля.

| Способ вибрационной обработки деталей | 1980 |

|

SU963826A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-01-07—Публикация

1989-12-12—Подача