Изобретение относится к технологии изготовления металлокерамических изделий методом контактно-реактивной пайки в вакууме, конкретнее к методам соединения корундовых изоляторов большого диаметра с титаном с использованием медно-никелевого припоя, и может найти применение в электротехнической и электронной технике.

Целью изобретения является улучшение качества крупногабаритных узлов путем порьшения электрической прочности при одновременном сохранении прочностных свойств паяных соединений и высокого выхода годных изделий. : Способ осуществляют следующим образом.

Подлежар1;ие пайке кольцеобразные керамические образцы подвергают механической чистке, шлифовке, промывке и отжигу на воздухе при в те- , чение 0,5 ч, а титановые кольца электроды - механической обработке. Протравливанию в 10%-ном водном растворе плавиковой кислоты, промывке в .. дистиллированной воде и сушке. После этого припойнуго Ni-Cu-Ni прослойку необходимой толщины и состава помещают между соединяемыми деталями, нагружают с усилием 0,5...1 кГ/см и в вакууме 5 .10 ... 10 Па плавно, например, со скоростью 7...10 С/мин нагревают до 900... и выдерживают

- 10 мин (время вьщержки устанавливает-

35

о сд

о

ND

ся экспериментально для каждого типа и размера керамики) для более равномерного прогрева сборки до вьфавнива- ния в ней температурного поля, дегазации керамики и снятия напряжения в металле Затем нагрев продолжают со скоростью З.-ИЗ С/мин до температуры пайки 95G...970°C и проводят последу- юцее охлаждение до со скоростью 5.о.10°С/мин.

При толпщие припойной прослойки менее 20 мкм нарушается вакуумная плотность соединений, а при толщинах более 40 мкм величина натеков выше, чем у прототипа, К ухудшению свойств соединения приводят запредельные соотношения Ni и Си: при массовом соотношении компонентов 1:30 механическая прочность соединения снижается до 25...30 КПа и.уменьшается процент выхода вакуумно-плотных образцов, а при соотношении 1:4 увеличиваются натеки, снижающие пробойное напряжение на один межэлектродньй промежуток С 5 мм) на воздухе до 4,5... 6 кВ против Т кВ у прототипа.

Верхний предел () температурной вьщержки соответствует осуществлению элементов сборки в твердом со- стоянии. При более высоких температу- pax начинается плавление контактной зоны, что увеличивает продолжительность взаимодействия жидкого припоя с керамикой и ухудшает механическую прочность соединений. При температурах выдержки менее ЭОО С в сборке при последующем нагреве до температуры пайки возникает недопустимый градиент температуры,

В сочетании с выбранным соотношением компонентов припоя скорость нагрева сборки от 900,.,930 до 950.,, ...9 70 С, равная 5.. ,15 С/мин, практически исключает возникновение натеков и оптимизирует ход последующей пайки, а выбранный режим охлаждения способствует образованию в припое пластичных фаз, снижению напряжений в паяном соединении и улучшению его меха- нической прочности и вакуумной плот - ности, несмотря на существенное различие коэффициентов термического юирения конструкционного титана и ке рамики.

Согласно предложению изготовлены высоковольтные трех-, пяти- и десяти секционные метаплокерамические изоляторы из колец керамики УФ-А6; ВК. 94

0

5

0

5

Q

35

40

45

поликор и др. диаметра от 114 до. 200 мм и титана ВТ1-0 для ускоритель- нух трубок. Достигнуты хорошее качество и высокий выход годных изделий,

Пример 1. Получение 10-сек- ционного изолятора из керамики

вк:94-1.

Между предварительно обработанными керамическими кольцами (диаметр 160 мм, ширина 7 мм и высота 15 мм) и титановыми кольцеобразными электродами толщиной О,4...О,6 мм помещают фольгу толщиной 20 мкм из меди с никелевым покрытием при«соотношении Ni:Cu 1:10, Полученную сборку помещают в вакуумную печь, нагружают с усилием 1 кГ/см и при давлении Па нагревают со скоростью 10°С/мин до 910 С и выдерживают при данной температуре в течение 10 мин. Затем температуру повьш1ают со скоростью 15 С/мин до 970°С и нагрев прекращают. Последующее охлаждение ведут со скоростью IO C/мин вплоть до ,

Несмотря на существенную разницу в значениях КТР (у титана - 9,5 х X 10 град , у керамики - 4,5 х X 10 град ) выбранный режим способствует образованию пластичного припоя, снижению напряжений в паяном соединении, улучшению механической прочности и вакуумной плотности. Процент выхода годных узлов для партии из 50 изделий по вакуумной плотности составил 88%, по электрической прочности 100% (10 кВ на один межэлектродньй .. промежуток). Выборочные испытания на механическую прочность дали среднее значение 64,8 Ш1а,

Пример 2иЗ, Способ осуществляют аналогично примеру 1, но берут керамические кольца диаметром 200 мм, шириной 10 мм и высотой 15мм и прослойку соответственно .толщиной 30 и 40 мкм. Процент выхода годных узлов для партии из 10 изделий по вакуумной плотности составил 80%, по электрической прочности 100%, Средняя прочность на разрыв 62,4 МПа,

Пример 4, Способ осуществляют аналогично примеру 1, но вьщержку проводят в течение 10 мин при , нагрев ведут со скоростью 5 С/мин до 950 С, а охлаждение - сначала со скоростью 5fC/мин до , а затем - со скоростью IO C/мин до soot. Пробивное напряжение сборки составляет

1

/«95 кВ, механическая прочность 60 - 65 Ша.

Пример 5. Способ осуществляют аналогично примеру 4, только соотношение NirCu составляет 1:5 и используют керамику 22ХС, Механическая прочность на разрыв 10-секционно го изолятора, вьщерзкивающего пробив- ное напряжение кВ, составляет N60 МПа.

Пример 6. Способ осуществляют аналогично примеру 1, однако берут кольца из керамики УФ-46 внепр- ним диаметром 180 мм, шириной 12 мм и высотой 12 мм, а пайку проводят пр параметрах и режимах - тол шина припойной прослойки 40 мкм, массовое соотношение Ni:Cu 1:20, изотермическую вьщержку проводят при , последующий -нагрев - со скоростью Ю С/мин до 960 с, а охлаждение до 850 С со скоростью Ю С/мин,

Полученный металлокерамический узел вакузт но плотен, имеет разрывную 55...60 МПа, а пробойное напрйжение на одну секцию составляет 10 кВ.

Пример 7. Пайка 5-секцион- ного изолятора из керамики ВК 94-1 (22ХС) и титана по способу-прототипу

Между предварительно подготовлен- ньми керамическими кольцами (диаметр ТбО ftoi, ширина 7 мм и высота 15 мм) раз щаются титановые кольца-электроды (ВТ1-0) внешним диаметром 160мм и толщиной 0,5 MMjгальванически покрытые никелем и медью. Толщина слоя никеля с каждой стороны титана составляет 10 мкм, меди - также 10 мкм. Полученная сборка размещается в ваку- згмной печи, нагревается до , выдерживается при этой температуре 5 мин и охлалдается со скоростью 15 С/мин,

V Испытания серии полученных образцов (5 изделий) показали, что опи- |санная технология пайки по способу- прототипу для указанной скорости охлаждения дает выход годных узлов по вакуз(мной плотности 60%, При этом на вакуумно-плотных изоляторах (3 образца) пробойное напряжение на воздухе

Способ позволяет получать высококачественные крупногабаритные метал- локерамические соединения с высокой электрической прочностью (пробивным напряжением межэлектродного промежутка в 15 мм на воздухе до 10 кВ) и высоким выходом годных изделий.

50

Формула изобретения

Способ соединения корундовой керамики с металлом, включаюпо1й размещение между ними многослойной медно-никелевой прокладки, нагрев сборки в

составляет 6-7 кВ на один межэлектрод-с вакууме, вьщержку и охлаждение, о тличающи-йся тем, что, с целью улучшения качества крупногабаритных узлов путем повышения электрической прочности при одновременном со-

ный промежуток, В отдельных случаях (одно изделие) припой растекается на всю высоту изолятора и перемыкает меж- -электродный промежуток. Средняя удельная прочность на разрыв для всей серии составила 51,2 МПа.

Скорость охлаждения паяного издеИЯ влияет на его термостойкость, В предлагаемом способе скорость охлаждения составляет 5-10 с/мин, Дальнейшее изменение скорости охлаждения ведет к увеличению времени контакта жидкой фазы припоя с керамикой и, как следствие, к ухудшению электрической проч- ности изделия за счет натековI-Скорость охлаждения более Ю С/мин ухудшает термостойкость изделия,- а также

снижает процент выхода годных по вакуумной плотности.

Охлаждение с указанной скоростью проводится до температуры 800-850 С, что вызвано необходимостью -стабили-

зации титана, (при 880 с происходит азовый переход в конструкционном титане -г ftt ) .

Кроме того, релаксация припойной прослойки, ухудшающая прочность и термостойкость соединения, наиболее ктивно проходит при высоких темпераурах

-800 °С,

30

35

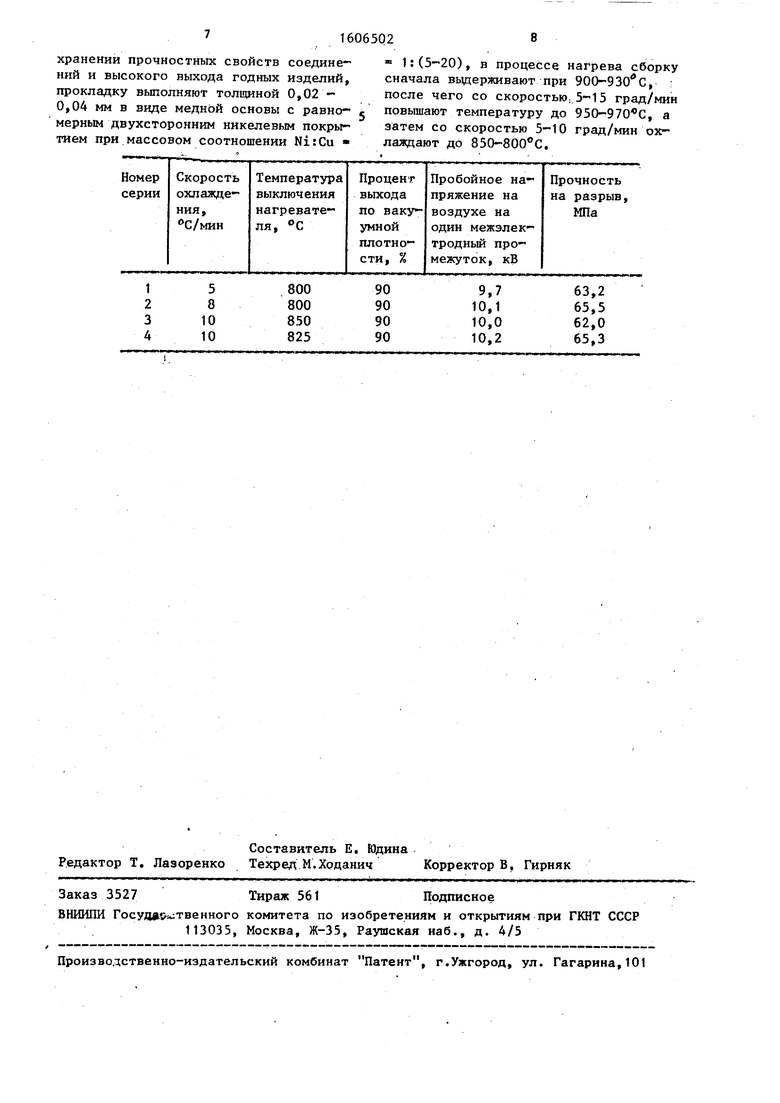

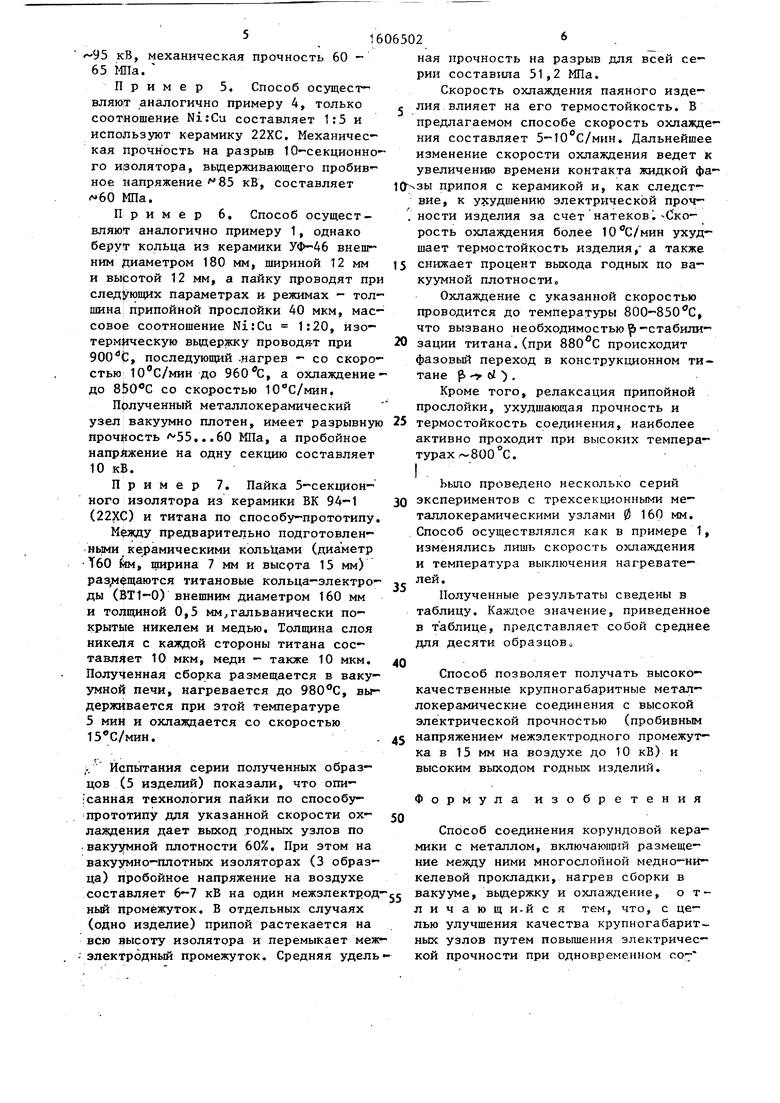

Ььшо проведено несколько серий экспериментов с трехсекционными ме- таплокерамическими узлами 0 160 мм, Способ осуществлялся как в примере 1, изменялись лишь скорость охлаждения и температура выключения нагревателей.

Полученные результаты сведены в таблицу. Каждое значение, приведенное в таблице, представляет собой среднее для десяти образцов о

40

4S

Способ позволяет получать высококачественные крупногабаритные метал- локерамические соединения с высокой электрической прочностью (пробивным напряжением межэлектродного промежутка в 15 мм на воздухе до 10 кВ) и высоким выходом годных изделий.

50

хранении прочностных свойств соединений и высокого выхода годных изделий, прокладку выполняют толщиной 0,02 - 0,04 мм в виде медной основы с равно- мерным двухсторонним никелевым покрытием при массовом соотношении NirCu «

1:(5-20), в процессе нагрева сборку сначала выдерживают при 900-930 0, ; после чего со скоростью,5-15 град/мин повышают температуру до 950-970 С, а затем со скоростью 5-10 град/мин охлаждают до 850-800 0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ КОРУНДОВОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2035440C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ТЕРМООБРАБОТКИ ДИСПЕРСНО-УПРОЧНЕННЫХ КОМПОЗИЦИЙ ПАСТ ДЛЯ МЕДНО-КЕРАМИЧЕСКИХ НИТРИДНЫХ, ОКСИДНЫХ И КАРБИДНЫХ ПЛАТ СИЛОВОЙ ЭЛЕКТРОНИКИ | 2024 |

|

RU2833556C1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ СЕРЕБРОСОДЕРЖАЩИМИ ПРИПОЯМИ | 2013 |

|

RU2511722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМООКСИДНОЙ КЕРАМИКИ И ПРЕЦИЗИОННЫХ СПЛАВОВ ЭЛЕКТРОРАКЕТНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2001 |

|

RU2220832C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| Способ соединения керамики с металлом | 1990 |

|

SU1807042A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| Способ соединения разнородных материалов | 1977 |

|

SU971602A1 |

| Способ контактно-реактивной пайки титановых сплавов | 1986 |

|

SU1368122A1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

Изобретение относится к технологии изготовления пайкой вакуумно-плотных титанокерамических секционированных узлов. Цель изобретения - улучшение качества крупногабаритных узлов путем повышения электрической прочности при одновременном сохранении прочностных свойств соединений и высокого выхода годных изделий. Для этого используют припойную прокладку толщиной 20 - 40 мкм в виде медной основы с равномерным двухсторонним никелевым покрытием при массовом соотношении NI и CU 1:(5-20), а при нагреве сборку подвергают вначале изотермической выдержке при 900-930°С, затем нагревают со скоростью 5-15°С/мин до 950-970°С и проводят последующее охлаждение со скоростью 5-10°С/мин до 850-800°С. Прочность на разрыв 60-65 МПа, выход годных до 90%, пробойное напряжение на один межэлектродный промежуток 10 кВ. 1 табл.

5

8

10

10

800 800 850 825

9,7 10,1 10,0 10,2

63,2 65,5 62,0 65,3

| Бушков А | |||

| А | |||

| и др | |||

| Исследование взаимодействия керамики с титаносодер- жащими припоями | |||

| - В кн.: Совместимость и адгезионное взаимодействие расплавов с металлами | |||

| Киев, 1976, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

1990-11-15—Публикация

1988-06-10—Подача