1

Известен способ получения вакуумплотного спая металла с керамикой, при котором между паяемыми деталями, основанием и керамическим изолятором, помещают манжету и компенсаторное кольцо. При этом металлическое основание крепится к компенсаторному кольцу так, что оно свободно радиально перемещается в процессе нагрева и охлаждения относительно основания.

Недостатком известного способа является концентрация напряжений по линии выхода манжет из зоны спая, что снижает прочность паяного соединения.

По предлагаемому способу для снижения напряжений в наяном соединении при припайке основания к компенсаторному кольцу на паяемой поверхности основания выполняют выступы, расстояние между которыми выбирают не меньще 1,5 суммарной толщины двух смежных выступов, при этом основание размещают симметрично относительно наружного и внутреннего диаметров изолятора.

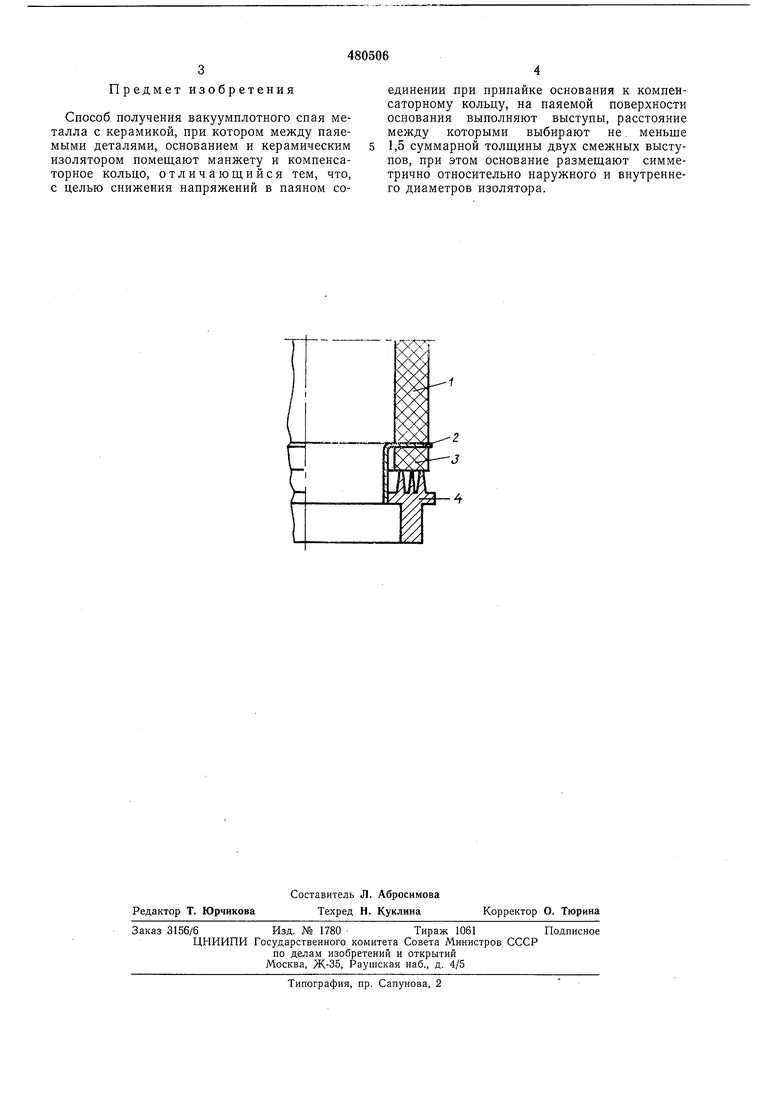

Предложенный способ поясняется чертежом.

На металлизированный по известной технологии керамический изолятор 1 помещают кольцо припоя, затем манжету 2 и снова припой. После этого устанавливают керамическое компенсаторное кольцо 3, предварительно металлизированное с двух сторон. На компенсаторное кольцо помещают кольцо припоя и устанавливают основание 4 симметрично относительно наружного и внутреннего диаметров изолятора 1. Между манжетой 2 и основанием 4 также располагают припой. Затем производят пайку узла.

Сущность способа заключается в том, что основание узла располагают симметрично относительно наружного и внутреннего диаметров изолятора и припаивают к металлизированной поверхности компенсаторного кольца с противоположной стороны от спая компенсаторного кольца с изолятором. Для снижения напряжений в спае компенсаторного кольца с основанием последнее выполняют с двумя, тремя выступами, причем расстояние между выступами выбирают не меньще 1,5 суммарной толщины двух смежных выступов. Таким образом, действующие на узел нагрузки передаются от вакуумплотного спая к основанию через все сечение компенсаторного кольца, минуя тонкую манжету, обеспечивающую вакуумную плотность узла. В результате в вакуумплотном спае не возникает изгибающего момента от действия внещней нагрузки, устраняется концентрация напряжений, наблюдающаяся в конструкциях, описанных выще, и резко повыщается механичеекая прочность узла.

Предмет изобретения

Способ получения вакуумплотного спая металла с керамикой, при котором между паяемыми деталями, основанием и керамическим изолятором помещают манжету и компенсаторное кольцо, отличающийся тем, что, с целью снижения напряжений в паяном соединении при припайке основания к компенсаторному кольцу, на паяемой поверхности основания выполняют выступы, расстояние между которыми выбирают не, меньше 1,5 суммарной толщины двух смежных выступов, при этом основание размещают симметрично относительно наружного и внутреннего диаметров изолятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| КОНСТРУКЦИЯ ПРОВОЛОЧНОГО ПРИПОЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ГЕРМЕТИЧНЫЙ СОЕДИНИТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2487788C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕРМЕТИЧНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО СПАЯ С ПОМОЩЬЮ КОМПЕНСИРУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2455263C2 |

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| Металлокерамический узел | 1975 |

|

SU543644A1 |

| ПАЙКИ ЭЛЕКТРОВАКУУМНЫХ ИЗДЕЛИЙ | 1971 |

|

SU312709A1 |

| Способ пайки деталей из разнородных материалов | 1979 |

|

SU774868A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ АЛЮМООКСИДНОЙ КЕРАМИКИ И ПРЕЦИЗИОННЫХ СПЛАВОВ ЭЛЕКТРОРАКЕТНЫХ ДВИГАТЕЛЕЙ МАЛОЙ ТЯГИ | 2001 |

|

RU2220832C2 |

| Металлокерамический узел (его варианты) | 1981 |

|

SU1031955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

Авторы

Даты

1975-08-15—Публикация

1973-06-25—Подача