Изобретение относится к металлургии, в частности касается изыскания высококачественных литейных сталей, применяющихся для горячего деформирования штампового инструмента.

Известна штамповая сталь, содержащая, мас.%:

Углерод

Никель

Хром

Молибден

Марганец

Медь

Алюминий

Кремний

Ванадий

Ниобий

Кальций

Железо

0,10-0,30 1.0-5,0 2,0-4,5 0,5-3,0 0,1-0.6 0,5-2,0 0,5-1,0 0.6-1,0 0.1-1,0 0,03-0,3

.0.03-0.1 Остальное

Недостатками этой стали являются низкие ударная вязкость, пластичность и термическая стойкость.

Известна также сталь состава, мзс.%: Углерод0,03-0.08 Кремний 0,03 -0,80

Марганец

Хром

Никель

Тантал

Алюминий

Иттрий

Железо

0,5-1,0

17,0-19,0

8,00-9.50

0.10-0,50

0,05-0.30

0,02-0.01

Остальное

Ј

Данная сталь при высоких пластических свойствах имеет низкую прочность, недостаточную для ее использования в качестве штампов горячего деформирования.

Известна штамповая сталь, содержащая, мас.%:

Углерод0,2-0,5 Кремний 0,05-0,6 Марганец 0.1-1,0 Никель 0,1-1.0 Хром 5,0-15,0 Вольфрам 2.0-7,0 Молибден 1,0-5,0 Кобальт 2,0-7,0 Ванадий 0.1-3,0 Ниобий и/или тантал 0.5-2,0 Азот 0.05-0,35 Железо Остальное

VI

О OJ

VI о

Эта сталь обладает низкими пластичностью и ударной вязкостью, что приводит к преждевременному выходу инструмента из строя.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является штамповая сталь, содержащая мас.%:

Углерод0,27-0,33 Кремний 0,15-0.40 Марганец 0,30-0.60 Хром 2,00-2,50 Молибден 0.40-0.60 Никель 1.20-1,60 Ванадий 0.25-0.40 Железо Остальное Недостатками известной стали являются невысокие прочностные свойства, ударная вязкость, термостойкость.

Цель изобретения - повышение эксплу- атационных свойств за счет повышения прочности, ударной вязкости и теплостойкости стали.

Для достижения указанной цели пред- пагается штамповая сталь, содержащая уг- лерод, марганец, хром, кремний, молибден, никель, железо, дополнительно содержит ниобий и тантал при следующем соотношении компонентов, мас.%:

Углерод0,30-0.36 Кремний 0,40-0.60 Марганец 0,40-0,90 Хром 0,80-1,50 Молибден 0,20-0,60 Никель 0,80-1,50 Ванадий 0,10-0.30 Ниобий 0,05-0,20 Тантал 0,05-0,12 Железо Остальное Сталь содержит примеси - фосфор до 0,03 мас.% и серу до 0,03 мас.%.

Соотношение легирующих элементов выбрано таким, чтобы материал в условиях циклически изменяющихся высоких температур и больших ударных нагрузок проявил структурную и размерную стабильность, обеспечивая высокую работоспособность штампов. Совместное введение ниобия и тантала при указанном содержании всех коя понёнтовг оказывает благоприятное диф- ференцированное влияние на весь комплекс свойств стали, положительно влияет на измельчение зерна, нейтрализует вредное влияние фосфора и неметаллических включений по границам зерен, обеспе- чивает стабильный рост ударной вязкости и прочности. Введение ниобия и тантала ни- же указанных пределов неэффективно. Содержание ниобия и тантала выше указанных пределов приводит к скоплению

карбидов по границам зерен и вызывает снижение пластических свойств и ударной вязкости.

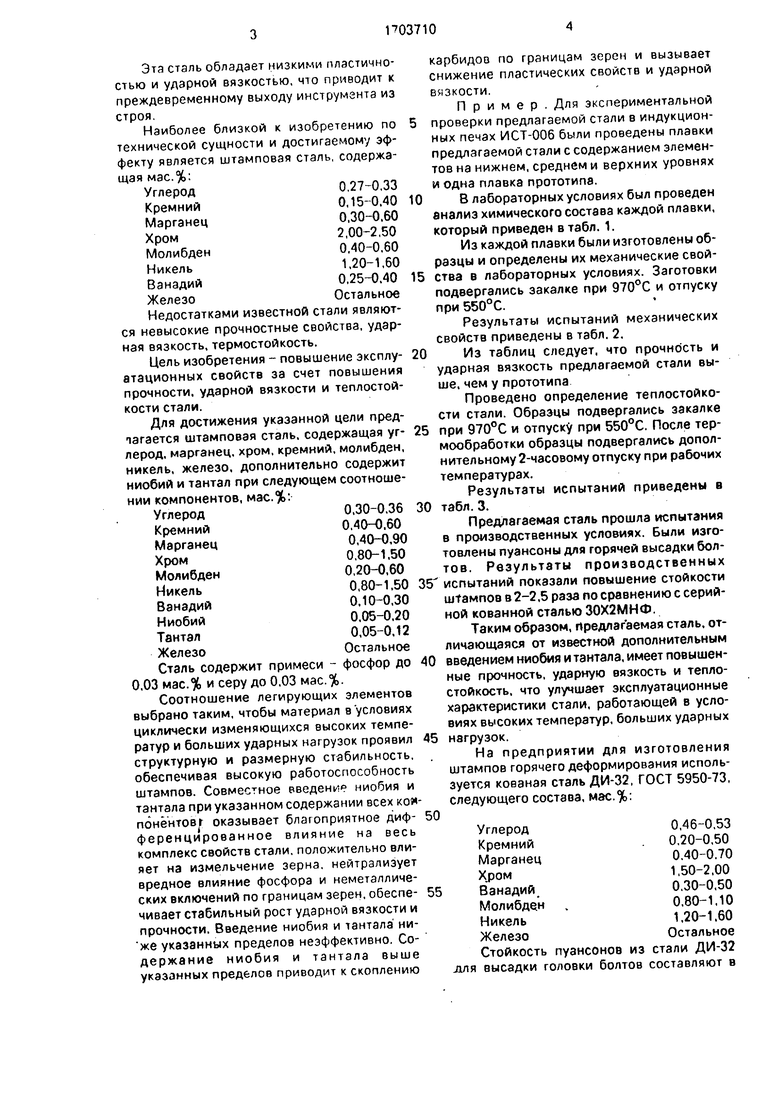

Пример. Для экспериментальной проверки предлагаемой стали в индукционных печах ИСТ-006 были проведены плавки предлагаемой стали с содержанием элементов на нижнем, среднем и верхних уровнях и одна плавка прототипа.

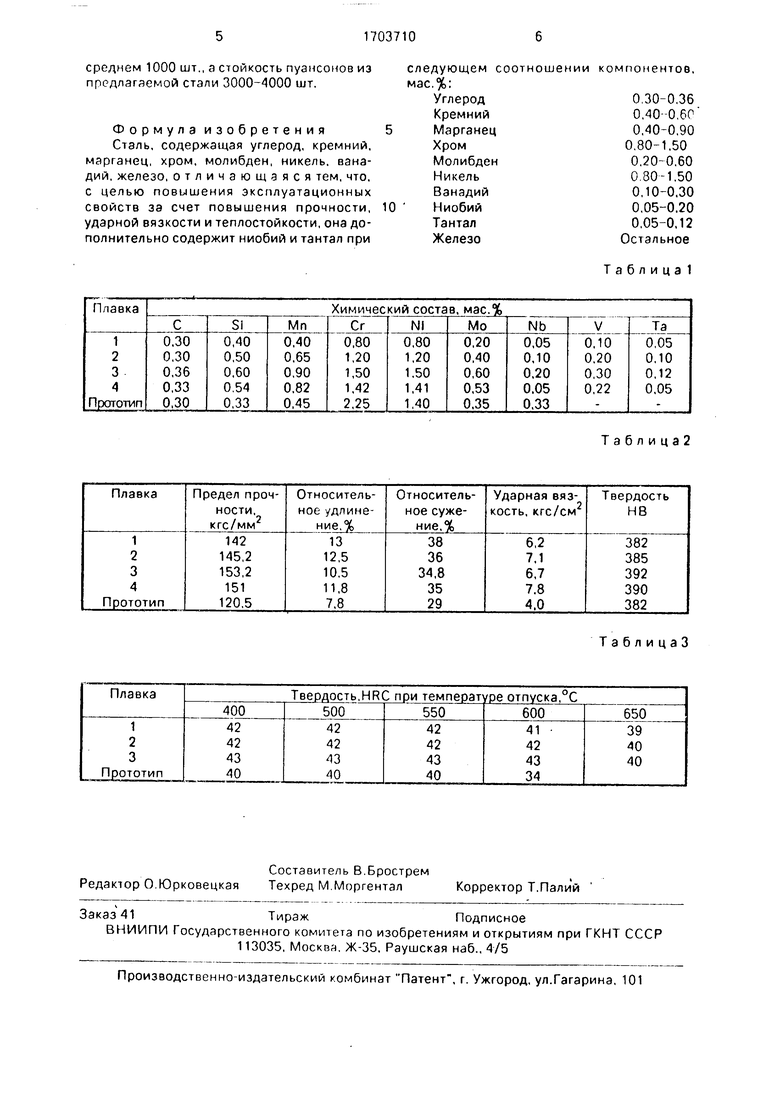

В лабораторных условиях был проведен анализ химического состава каждой плавки, который приведен в табл. 1.

Из каждой плавки были изготовлены образцы и определены их механические свойства в лабораторных условиях. Заготовки подвергались закалке при 970°С и отпуску при 550°С.

Результаты испытаний механических свойств приведены в табл. 2.

Из таблиц следует, что прочность и ударная вязкость предлагаемой стали выше, чем у прототипа

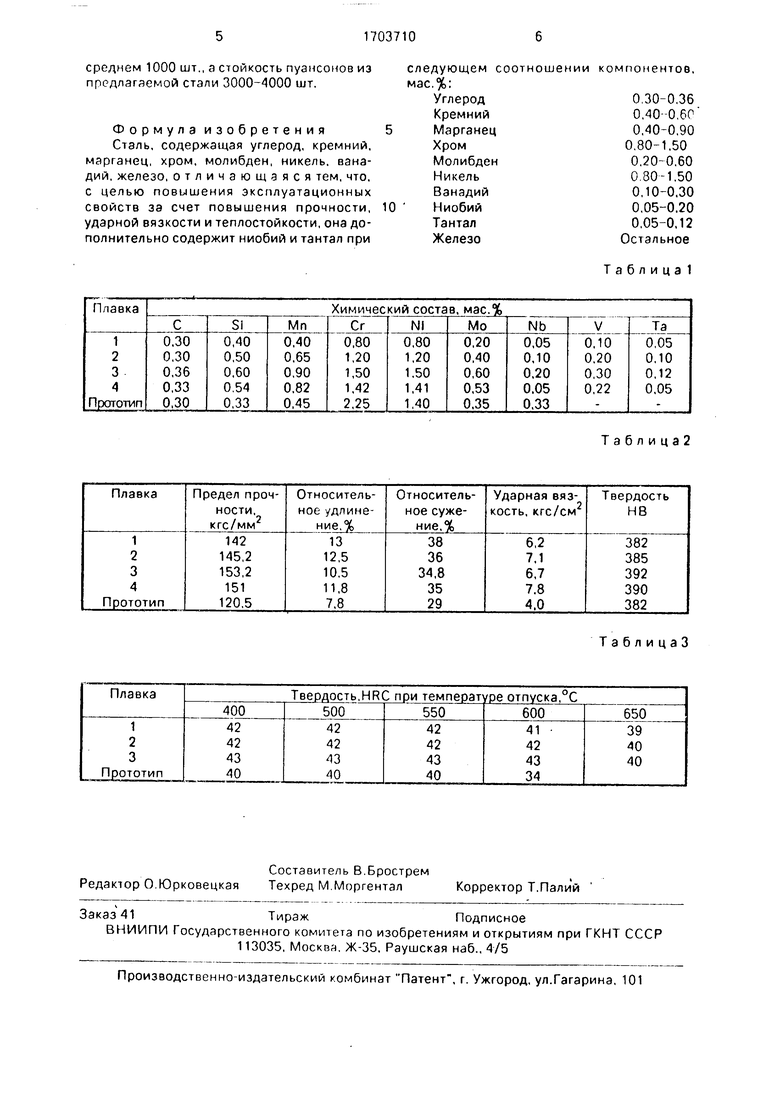

Проведено определение теплостойкости стали. Образцы подвергались закалке при 970°С и отпуску при 550°С. После термообработки образцы подвергались дополнительному 2-часовому отпуску при рабочих температурах.

Результаты испытаний приведены в табл. 3.

Предлагаемая сталь прошла испытания в производственных условиях. Были изготовлены пуансоны для горячей высадки бол- тов. Результаты производственных испытаний показали повышение стойкости штампов в 2-2,5 раза по сравнению с серийной кованной сталью ЗОХ2МНФ.

Таким образом, предлагаемая сталь, отличающаяся от известной дополнительным введением ниобия и тантала, имеет повышенные прочность, ударную вязкость и теплостойкость, что улучшает эксплуатационные характеристики стали, работающей в условиях высоких температур, больших ударных нагрузок.

На предприятии для изготовления штампов горячего деформирования используется кованая сталь ДИ-32, ГОСТ 5950-73, следующего состава, мас.%:

0,46-0,53 0,20-0,50 0.40-0.70 1,50-2.00 0,30-0.50 0.80-1.10 1.20-1.60 Остальное

Стойкость пуансонов из стали ДИ-32 лля высадки головки болтов составляют в

среднем 1000 шт., а стойкость пуансонов из предлагаемой стали 3000-4000 шт.

Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, железо, отличающаяся тем, что, с целью повышения эксплуатационных свойств за счет повышения прочности, ударной вязкости и теплостойкости, она дополнительно содержит ниобий и тантал при

следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Хром

Молибден

Никель

Ванадий Ниобий Тантал Железо

0,30-0,36 0,40-0,60 0,40-0,90 0,80-1,50 0,20-0,60 0.80-1.50 0,10-0.30 0,05-0.20 0,05-0,12 Остальное

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1987 |

|

SU1439149A1 |

| Штамповая сталь | 1990 |

|

SU1749306A1 |

| СТАЛЬ | 1999 |

|

RU2144094C1 |

| СТАЛЬ ДЛЯ ШТАМПОВ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2007 |

|

RU2344193C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2011 |

|

RU2447183C1 |

| АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕФТЕГАЗОПРОВОДНЫХ ТРУБ | 2011 |

|

RU2460822C1 |

| ТЕПЛОСТОЙКАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2014 |

|

RU2569435C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

Изобретение относится к металлургии, например штамповой стали, применяемой для изготовления литых инструментов для горячего деформирования. Цель изобретения - повышение эксплуатационных свойств за счет повышения прочности, ударной вязкости и теплостойкости. Сталь дополнительно содержит ниобий и тантал при следующем соотношении компонентов, мас.%: углерод 0.3-0.36; кремний 0,4-0,6; марганец 0,4-0,9; хром 0,8-1,5; молибден 0,2-0,6; никель 0.8-1,5; ванадий 0.1-0,3; ниобий 0,05-0,2; тантал 0,05-0.12; железо остальное. Применение предложенной стали обеспечивает повышение стойкости инструмента. 3 табл.

Таблица2

ТаблицаЗ

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-01-07—Публикация

1990-03-28—Подача