со

QD

3

СО

Изобретение относится к металлур- rjtn, в частности к высококачественным литейным сталям, применяемым для горячего деформирования и нзго- тоЕления штанпового инструмента.

Цель изобретения - повышение зкс- плуатационньпс свойств за счет повьяпа JiHH прочности, ударной вязкости н термостойкости стали.

Сталь содержит при:- еси - фосфор до 0,03%, сера до 0,03%. Соотношение легируюкдих элементов выбрано таким, чтобы материал в .условиях циклически изменяющихся высоких температур и больших ударных нагрузок проявил структурную и размерную стабильность обеспечивая высокую работоспособност штампов. Совместное введение ниобия и тантала при указанном содержании всех -компбнентов окаэьгоает благоприятное дифференцированное влияние на весь комплекс свойств стали, положительно влияет на измельчение зерна, .нейтрализует вредное влияние фосфо- ра и неметаллических включений по границам зерен, обеспечивает стабиль ньш рост ударной вязкости и прочности,. .

Плавку производят в инду сдионных печах. От каждой плавки заливают образды на механические свойства. В лабораторных условиях проводят анализ химсостава образцов калодой

плавки.

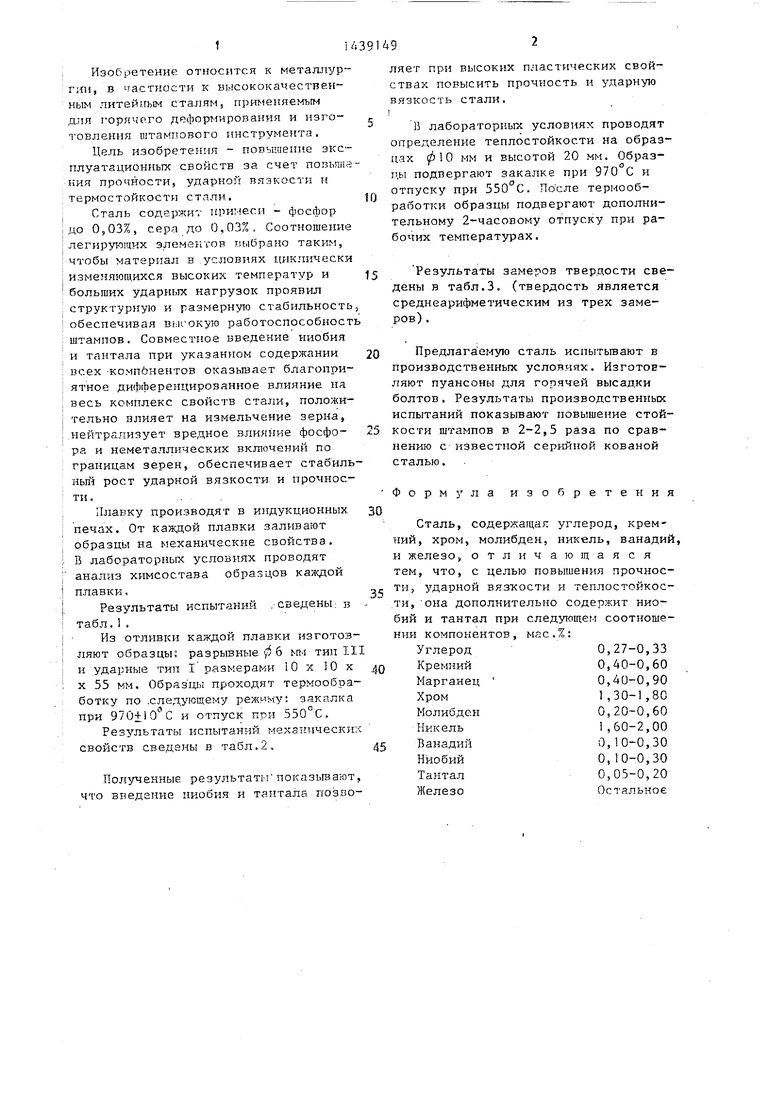

Результаты испытаний .сведены, в табл.1.

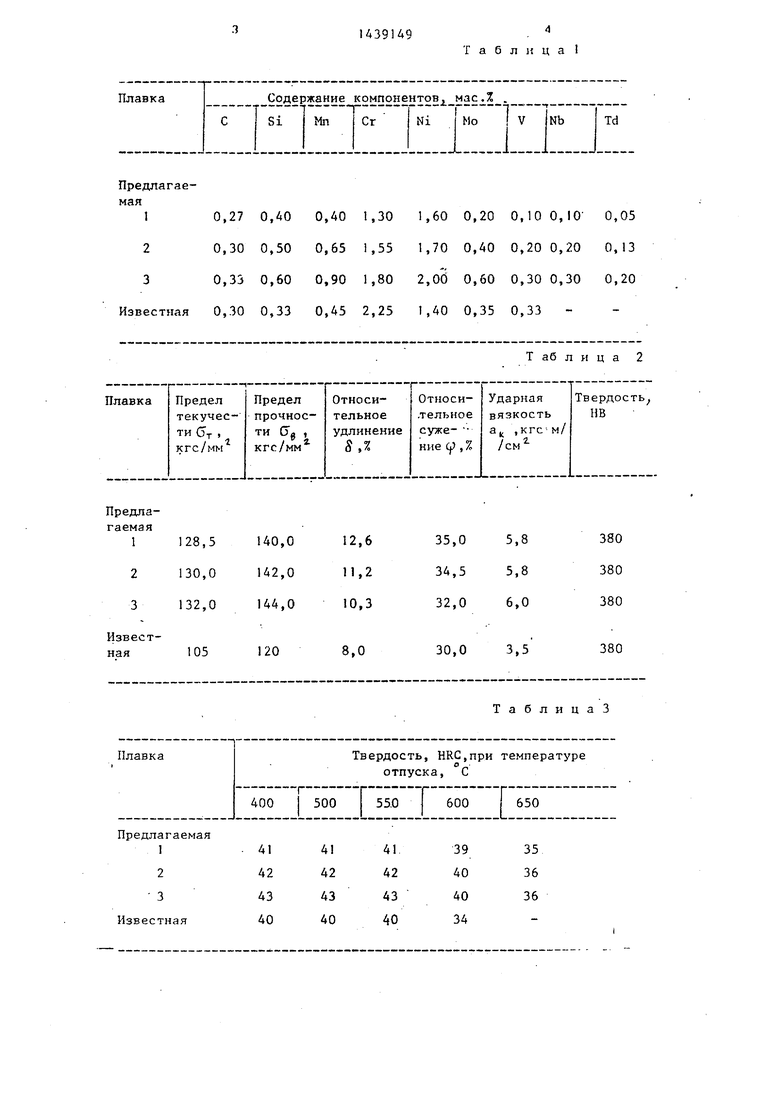

Из отливки каждой плавки изготовляют образцы; разрьшные б ь-ал тип II и ударные тип I размерами 10 х 10 х X 55 мм. Образ ць проходят термообра ботку по .следующему режиму, закалка при 970i 0 c и отпуск при 550°С.

Результат, испытаний механических свойств Слчедены в табл.2,

Полученные результаты показьгоагот, что введение ниобия и тантала позволяет при высоких пластических свойствах повысить прочность и ударную

вязкость стали.

I

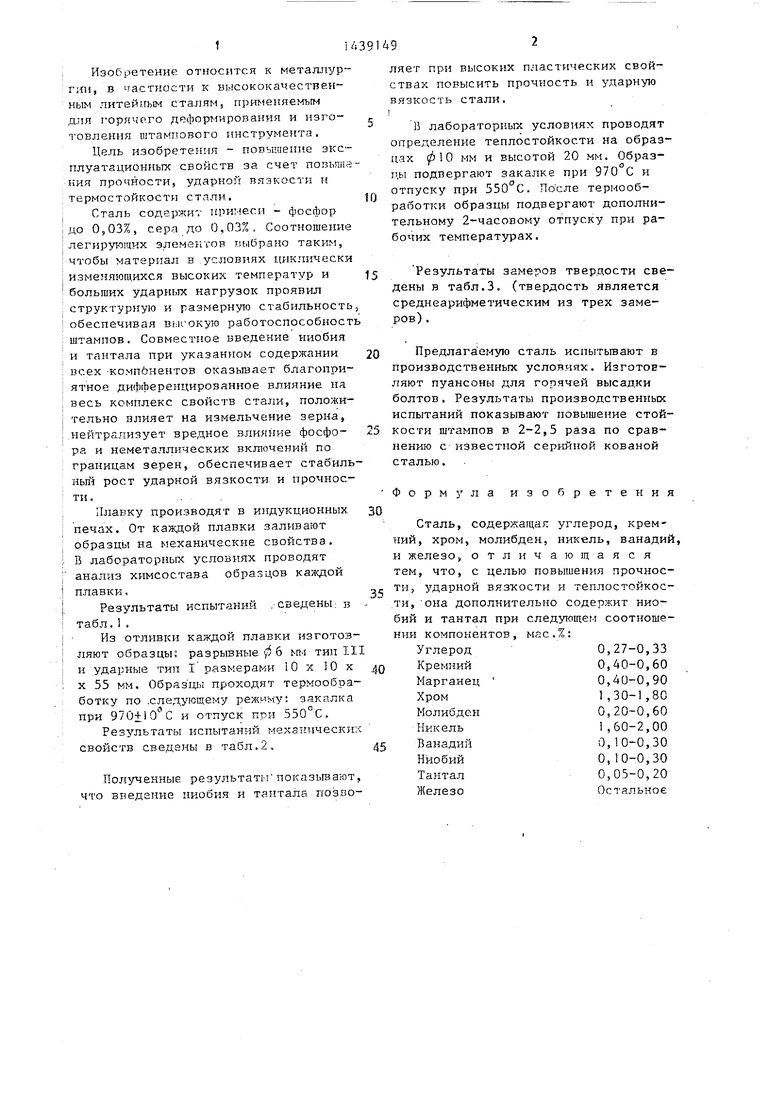

В лабораторных условиях проводят определение теплостойкости на образцах 10 мм и высотой 20 мм. Образды подвергают закалке при 970 С и отпуску при 550 С. По сле териооб- работ7си образцы подвергают дополнительному 2 часовому отпуску при рабочих температурах.

Результаты замеров твердости све дены в табл.3, (твердость является среднеарифметическим из трех замеров) .

Предлага амую сталь испытьгаают в производственных условиях. Изготовляют пуансоны для горячей высадки болтов. Результаты производственных испытаний показывают повышение стойкости штампов в 2-2,5 раза по сравнению с известной серийной кованой сталью.

Формула изобретения

Сталь, содержащая углерод, кремний, хром, молибден, никель, ванадий и железо, отличающаяся тем, что, с целью повышения прочности, ударной вязкости и теплостойкос- .ти, она дополнительно содержит ниобий и тантал при следующем соотношении компонентов, мас.%:

Углерод0,27-0,33

Кремний0,40-0,60

Марганец 0,40-0,90

Хром1,30-1,80

Молибден0,20-0,60

Никель1,60-2,00

Ванадий0,10-0,30

НиобийО,10-0,30

Тантал0,05-0,20

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1703710A1 |

| Штамповая сталь | 1990 |

|

SU1749306A1 |

| СТАЛЬ ДЛЯ ШТАМПОВ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2007 |

|

RU2344193C2 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Штамповая сталь | 1981 |

|

SU1032038A1 |

| Штамповая сталь | 1982 |

|

SU1060697A1 |

Изобретение относится R металлургии, в частности к высоколегиро:ванным литейным сталям, применяемьм для горячего деформирования и изготовления штампового инструмента. Цель изобретения - повьппение прочности, ударной вязкости и теплостойкости стали. Для этого сталь легирована индием- и танталом. Сталь имеет следующий химический состав, мас.%: . углерод 0,27-0,33; кремний 0,40-0,60} марганец 0,40-0,90;хром 1,30-1,80; молибден 0,20-0,60j никель 1,60-2,00; ванадий 0,10-0,30; ниобий 0,10-0,30; тантал 0,05-0,20; железо остальное. Применение предлагаемой стали позволит повысить стойкость штампов в 2- 2,5 раза. 3 табл. Q

Т аб л и ц а 2

ТаблицаЗ

| Способ приготовления пластического материала из каучука и целлулоида | 1928 |

|

SU19779A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-08—Подача