Изобретение относится к металлургии сплавов, в частности к изысканию сталей для литых штампов горячего деформирования металлов и сплавов.

Известна сталь, используемая для изготовления литых штампов, содержащая следующие компоненты, мас.%: Углерод 0,4-0,8 Кремний 0,15-0,50 Марганец 0,40-0,90 Хром 0,50-1,0 Молибден 0,15-0,30 Никель 1,0-2,0 Ванадий 0,03-0,25 Алюминий 0,009-0,03 Азот 0,009-0,04 Кальций 0,005-0,05 Магний 0,003-0,008 Железо Остальное

Выплавка стали производилась согласно ТИ 37.407250.0824 на плавку штамповой стали 5ХНМАФЛ в индукционной печи ИСТ-0,16 с кислой футеровкой.

Получены следующие физико-механические свойства стали 5ХНМАФЛ после термической обработки (закалка 920оС, отпуск 580оС) σ0,2, МПа σ в, МПа ρ Ψ ак, кДж/м2 1250 1450 7,3 25,8 210

Значения ударной вязкости в 2 раза ниже, чем приведены в изобретении.

Несмотря на высокий уровень физико-механических свойств этой стали (прочности, пластичности, теплостойкости), она имеет существенный недостаток: при данном химическом составе эта сталь очень чувствительна к введению азота в виде азотированного феррохрома. Превышение азота по вводу более 0,005% приводит к образованию газовых раковин в отливках. В серии опытных плавок стали 5ХНМАФЛ все отливки при вводе азота в количествах 0,01-0,015-0,025-0,03 поражены газовыми раковинами, только при вводе азота 0,005% отливки получились годными, без газовых раковин.

В технологической инструкции на выплавку этой стали предусмотрено, что ввод азота составляет 0,005 и содержание остаточного азота в стали 0,02-0,026, что значительно ниже верхнего предела по содержанию азота, приведенного в изобретении (0,04% N2).

Следует также отметить, что введение в сталь азота в количестве 0,005% не изменяет ее физико-механических свойств, они находятся на уровне свойств исходной стали (без ввода азота).

Известна штамповая сталь для изготовления литых штампов, содержащая следующие компоненты, мас.%: Углерод 0,20-0,30 Кремний 0,30-0,50 Марганец 0,30-0,60 Хром 2,5-5,0 Никель 1,3-2,0 Молибден 1,2-1,8 Ванадий 0,55-0,80 Азот 0,03-0,08 Медь 1,5-2,5 Железо Остальное

Эта сталь имеет высокие показатели прочности, теплостойкости и жидкотекучести. Следует заметить, что сталь, обладающая высокой прочностью, имеет низкий уровень пластичности и вязкости.

Не случайно в данном изобретении не приведены значения относительного удлинения и ударной вязкости.

Кроме того, микроструктура этой стали, состоящая из тростосорбита с карбидом и нитридами ванадия, свидетельствует о том, что сплав имеет низкие пластические свойства. Известно, что в сталях, содержащих азот и ванадий, рекомендуется соблюдать отношение содержания ванадия к содержанию азота в пределах 3-6. В данном изобретении это отношение составляет 7-20, т.е. при содержании V - 0,55-0,80 и азота 0,03-0,08 по границам зерен выделяются нитриды ванадия, которые охрупчивают сталь и резко снижают показатель ударной вязкости. Повышенное содержание хрома и молибдена в стали приводит к образованию сложных карбидов, которые также снижают вязкость и пластичность сплава.

Данный сплав пригоден для отливки штампов несложных конфигураций и работающих при средних усилиях прессов, но для работы штампов со сложной конфигурацией и тяжелонагруженных данный сплав непригоден. Штампы будут раскаливаться при эксплуатации.

Наиболее близкой к заявленной стали является сталь 3ХСНМФРЛ. Она содержит компоненты при следующем соотношении, мас.%: Углерод 0,27-0,34 Кремний 0,7-1,0 Марганец 0,3-0,4 Хром 1,3-1,5 Никель 1,2-1,5 Ванадий 0,35-0,85 Бор 0,002-0,004 Редкоземельные металлы 0,2-0,5 Железо Остальное

Эта сталь применяется для отливки заготовок штампов, модельной оснастки, пресс-форм и т.д. Освоено около 200 позиций отливок.

Следует отметить, что эта сталь имеет существенное отличие по физико-механическим свойствам при выплавке в печах с кислой и основной футеровкой.

Свойства стали 3ХСНМФРЛ после термической обработки, выплавленной в печи с основной футеровкой, находятся на уровне: σ0,2, МПа σ в, МПа ρ ,% Ψ ,% aк кДж/м2 HRСЭ 1370 1480 5 15 120 42 1490 1580 12 45 500 44 а с кислой футеровкой: σ0,2 МПа σ в, МПа ρ ,% Ψ ,% ак, кДж/м2 НRСЭ 1430 1450 4,0 12,0 90-120 42-44

Ударная вязкость и пластичность стали, выплавленной в печи с основной футеровкой, значительно выше, чем у стали, выплавленной в печи с кислой футеровкой.

Печи с основной футеровкой имеют склонность к трещинообразованию, требуют ежедневного ремонта, имеют низкую стойкость, более опасны в эксплуатации при плавке в индукционной печи с водяным охлаждением индуктора. Печи с основной футеровкой применяются в основном в оборонной промышленности, а на машиностроительных предприятиях в основном применяют печи с кислой футеровкой.

Кислая футеровка не склонна к образованию трещин, имеет стойкость значительно выше основной футеровки и менее опасна при эксплуатации.

Высокий уровень свойств стали 3ХСНМФРЛ, выплавленной в печи с основной футеровкой, не удалось реализовать, так как в производстве не смогли организовать плавку металла в печи с основной футеровкой по выше указанным причинам.

Уровень свойств стали 3ХСНМФРЛ, выплавленной в печи с кислой футеровкой, обеспечивает работоспособность штампов освоенной номенклатуры > 200 наименований в объеме 200 т.

Для некоторых позиций штампов, работающих в особо тяжелых условиях (штамповка поворотного кулака ГАЗ-24, цапфы заднего оста ГАЗ-66), эта сталь не может применяться, так как не обеспечивает их стойкости.

Была поставлена задача разработать сталь повышенной пластичности и вязкости, которая бы имела высокие показатели физико-механических свойств при выплавке в печи как с кислой, так и основной футеровкой.

Целью данного изобретения является повышение пластичности, ударной вязкости и износостойкости стали.

Для достижения указанной цели в сталь дополнительно вводят азот при следующих соотношениях компонентов, мас. % : Углерод 0,27-0,34 Кремний 0,7-1,0 Марганец 0,5-0,8 Хром 0,5-1,2 Молибден 0,15-0,30 Никель 1,2-1,5 Ванадий 0,1-0,2 Азот 0,015-0,028 РЗМ 0,2-0,5

Аналогов, содержащих отличительные признаки предлагаемого технического решения, не обнаружено.

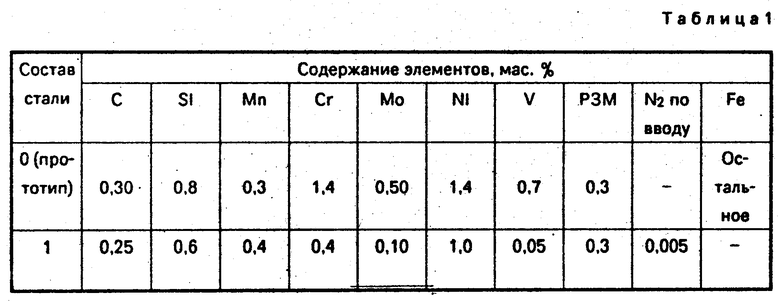

Для получения сплава были подготовлены пять составов. Составы 2,3,4, содержащие компоненты: углерод, кремний, марганец, хром, молибден, никель, ванадий на нижнем, среднем и верхнем уровнях и отличающиеся друг от друга содержанием азота, равным в каждой смеси последовательно 0,015-0,020-0,028, содержание РЗМ в каждом составе постоянно 0,3 мас,%. Составы 1,5 содержат компоненты: углерод кремний, марганец, хром, молибден, никель, ванадий, азот в запредельных уровнях, при постоянном содержании РЗМ 0,3 мас.%.

Выплавка сплавов производилась в индукционной тигельной печи МГП-102 кислой футеровкой. Стандартные образцы-клинья (по ГОСТ 977-75) заливали в песчаные жидкостекольные формы при 1540-1480оС. Термообработка образцов производилась по следующему режиму:

Нагрев до 650оС, выдержка 2 ч

Нагрев до 860оС, выдержка 4 ч

Охлаждение до 720оС

Выдержка при 720оС - 4 ч

Охлаждение до 500оC с печью, дальнейшее охлаждение на воздухе

Закалка образцов производилась в соляной ванне, температура нагрева 1020оС.

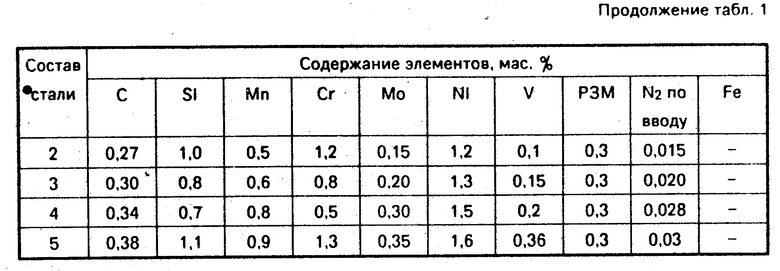

Химический состав сплавов и физико-механические свойства приведены в табл.1,2.

Уменьшение легирующих элементов (ванадия, молибдена и хрома) в заявленной стали позволило увеличить ударную вязкость стали в 2,8 раза с 990 до 250 кДж/м2 (при выплавке в печи с кислой футеровкой), а дополнительная обработка азотом способствовала увеличению ударной вязкости до 280-290 кДж/м2, т.е. в 3 раза выше известной стали.

Ввод азота ниже нижнего предела не дает эффекта улучшения свойств стали. Ввод азота в заявленную сталь выше верхнего предела приводит к поражению отливок газовыми раковинами.

При содержании ванадия выше верхнего предела резко снижается ударная вязкость сплава в 2,1 раза (с 2,85 до 1,3 кДж/м2).

Как видно из приведенных выше аналогов, эффект улучшения свойств стали обработкой азотом известен однако в сочетании с другими компонентами.

Предлагаемое решение обладает существенными отличиями именно в предлагаемой совокупности элементов, что позволяет в 2 раза повысить пластичность, ударную вязкость и износостойкость.

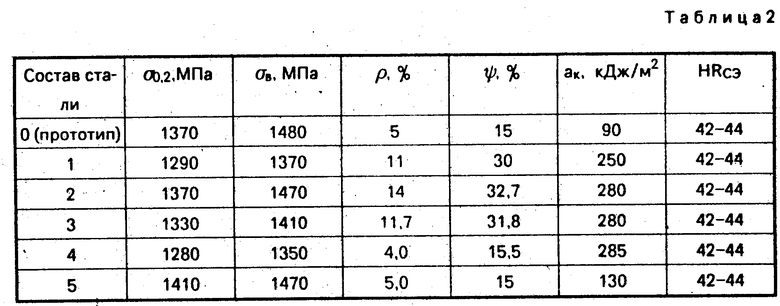

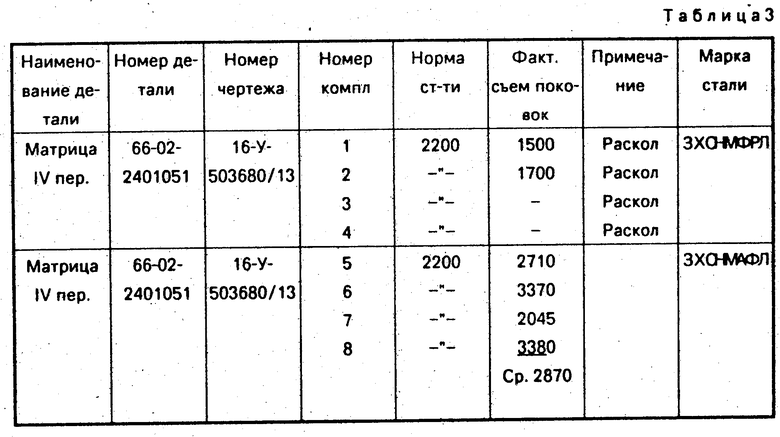

Из заявленной стали была отлита на заводе штампов и пресс-форм опытная партия штампов, черт.503680д13, 66-02-2401051 (цапфа заднего моста) в количестве пяти компонентов.

Пример конкретного исполнения. Сплав состава (мас.%): углерод 0,3; кремний 0,85; марганец 0,75; хром 0,9; никель 1,3; ванадий 0,15; азот 0,02; редкоземельные металлы 0,3 по вводу выплавляют в индукционной тигельной печи ИСТ-0,4 с кислой футеровкой из шихты состава: Возврат 3ХСНМАФЛ 44,44 Сталь 55ПП 25,470 Сталь 15 26,932 Феpрохром ФХО15А 0,379 Никель НЗ 0,718 Ферромолибден ФМО-58 0,224 Феррованадий ФВА-358 0,270 Ферромарганец ФМНо 0,449 Феррохром азотированный фХ015а 0,2

После расплавления шихты сплав перегревают до 1580оС, скачивают шлак и производят доводку металла в следующей последовательности. На зеркало метала дают раскислители: алюминий 0,06 мас.% и силикокальций 0,2, затем азотированный феррохром с размерами кусков 5-10 мм, ферросилиций и ферромарганец и в последнюю очередь феррованадий.

Перегревают металл до 1600-1610оС и при выдаче в ковш на струю вводят РЗМ в количестве 0,3 по весу с размерами кусков 5-10 мм в поперечнике.

Заливку штампов осуществляют в кокиль, облицованный керамикой, при 1520-1490оС.

Термообработку штампов производят по режимам.

Режим отжига. Нагрев до 650оС. Выдержка при 650оС - 6 ч. Нагрев до 860оС, выдержка 8-10 ч. Охлаждение до 720оС. Выдержка при 720оС 10-12 ч. Охлаждение с печью до 500оС, дальнейшее охлаждение на воздухе.

Режим закалки. Нагрев до 1020оС, выдержка при 1020оС 2;3,5-4,5 ч. Закалка в масло с температурой 150-170оС - 30 мин. Отпуск двукратный 60)-610оС в течение 8 ч. Испытание пяти компонентов штампов, черт.503680д13, для штамповки цапфы заднего моста ГАЗ-66 производилось в кузнечно-рессорном производстве.

Средняя стойкость литых штампов - 2900 поковок, при норме стойкости 2200 поковок (табл.3). Ранее изготовленные штампы для штамповки этой детали из стали 3ХСНМФРЛ, применяемой в настоящее время, раскалывались при эксплуатации.

Трудоемкость изготовления литых штампов из заявленной стали, включая шихтовку, плавку, разливку, очистку, термообработку, не увеличивалась.

За счет уменьшения добавок легирующих элементов снижается себестоимость стали, а увеличение пластичности и вязкости предложенной стали позволит расширить номенклатуру литых штампов и обеспечить их работоспособность в особо тяжелых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| Штамповая сталь | 1982 |

|

SU1070199A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| СТАЛЬ | 1992 |

|

RU2040580C1 |

| ДЕМПФИРУЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2016 |

|

RU2623947C1 |

Изобретение относится к металлургии сплавов, в частности к стали для литых штампов горячего деформирования металлов и сплавов. С целью повышения пластичности, ударной вязкости и износостойкости, сталь дополнительно содержит азот при следующем соотношении компонентов, мас.%: углерод 0,27 - 0,34; кремний 0,7 - 1,0; марганец 0,5 - 0,8; хром 0,5 - 1,2; молибден 0,15 - 0,30; никель 1,2 - 1,5; ванадий 0,1 - 0,2; РЗМ 0,2 - 0,5; азот 0,015 - 0,028; железо остальное. Предлагаемая литая штамповая сталь в указанной совокупности компонентов позволяет повысить пластичность, ударную вязкость и износостойкость в 2 раза, что приводит к расширению номенклатуры литых штампов и обеспечивает их работоспособность в особо тяжелых условиях. 3 табл.

ЛИТАЯ ШТАМПОВАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, никель, ванадий, редкоземельные металлы, железо, отличающаяся тем, что, с целью повышения пластичности, ударной вязкости и износостойкости, она дополнительно содержит азот при следующем соотношении компонентов, мас. %:

Углерод 0,27 - 0,34

Кремний 0,7 - 1,0

Марганец 0,5 - 0,8

Хром 0,5 - 1,2

Молибден 0,15 - 0,30

Никель 1,2 - 1,5

Ванадий 0,1 - 0,2

Редкоземельные металлы 0,2 - 0,5

Азот 0,0015 - 0,028

Железо Остальное

| Штамповая сталь | 1982 |

|

SU1183560A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-03—Подача