Изобретение относится к металлургии, касается изыскания высококачественных штамповых сталей, работающих с высоким удельным давлением (до 100-120 кг/м ) при относительно плавном нагружении и значительном разогреве поверхностных слоев, применяющихся для пресс-форм литья под давлением алюминиевых сплавов

Известно, что для повышения теплостойкости в штамповые стали рекомендуется вводить в качестве микролегирующих добавок тантал, ниобий, церий, а также отдельные редкоземельные элементы или их сумму.

Известны штамповая сталь и жаропрочная сталь. Недостатком штамповой стали является высокая скорость разупрочнения при изменении температурных режимов, а также относительно быстрое снижение твердости, что приводит к изменению геометрических размеров пресс-форм и снижению стойкости инструмента

Недостатком жаропрочной стали является низкая механическая прочность при горячем деформировании.

Наиболее близка по целевому назначению и предлагаемому техническому решению сталь (1) состава, мас.%:

Углерод0.46-0,53

Кремний0,20-0,50

Марганец0.40-0.70

Хром1.50-2,00

Молибден0.80-1,10

Ванадий0,30-0,50

Никель1.20-1,60

МедьДо 0,30

ЖелезоОстальное

Длительная промышленная эксплуатация пресс-форм под давлением показала ее недостаточную жаропрочность и эрозионную стойкость Существенным недостатком данной стали является относительно невысокие литейные свойства, особенно жидкотекучесть.

Целью изобретения является повышение жидкотекучести стали и эксплуатационсл С

2

о со

о lo

ной стойкости литья штамповых инструментов за счет повышения прочности, жаропрочности и эрозионной стойкости стали.

Эта цель достигается тем, что штампо- вая сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, никель, медь и железо, дополнительно содержит ниобий, кальций, тантал и редкоземельные элементы при следующем соотношении компонентов, мас.%:

Углерод0,46-0,53

Кремний0,20-0,50

Марганец0,40-0,70

Хром1,50-2.00

Молибден0,80-1,10

Ванадий0,30-0,50

Никель1,20-1,60

Медь0.05-0,30

Ниобий0,05-0,10

Кальций0,005-0,05

Тантал0,05-0,10

РЗМ0,05-0,10

ЖелезоОстальное

Сталь содержит примеси: фосфор до 0,03%, сера до 0,03%. Содержание лигиру- ющих элементов выбрано таким, чтобы материал при рысоких температурах и больших удельных давлениях проявил структурную и размерную стабильность, обеспечивая высокую работоспособность литых пресс-форм. Введение ниобия и тантала улучшает прочностные свойства штам- повой стали, повышает жаропрочность и эрозионную стойкость. Добавки ниобия и тантала меньше 0,05% каждого неэффективны, а при содержании свыше 0,1 % обра- зуются термически стойкие карбиды, которые не перераспределяются в процессе, термообработки, что приводит к снижению механических свойств.

Редкоземельные элементы оказывают модифицирующее влияние на процесс кристаллизации, то есть уменьшают химическую неоднородность, измельчают дендритную структуру, что приводит к повышению прочности и жаропрочности стали. Содержание РЗМ менее 0,05% неэффективно. При содержании РЗМ более 0,1 % происходит выделение грубых фаз по границам зерен, что уменьшает прочность и жаропрочность. Введение кальция улучшает жидкоте- кучесть стали за счет ее очищения от вредных примесей. Добавка кальция менее 0,005% неэффективна, а при содержании свыше 0,1% происходит выделение неметаллических включений по границам зерен, что ухудшает свойства стали.

Присутствие меди в сплаве оказывает положительное влияние на увеличение про- каливаемости стали ввиду ее высокой теплопроводности. При содержании медг менее 0,05% в сплаве наблюдается снижение прокаливаемости. Верхний предел содержания меди 0,30% выбран исходя из того. что при содержании меди выше 0,30% сплав склонен к образованию поверхностных трещин при горячей обработке давлением.

Анализ патентной и научно-технической литературы показал, что не имеется 0 составов штамповых сталей, идентичных предлагаемому составу. Данный состав компонентов придает литой штамповой стали более высокую жидкотекучесть и эксплуатационную стойкость, что позволяет 5 сделать вывод о соответствии предлагаемого решения критерию существенное отличие.

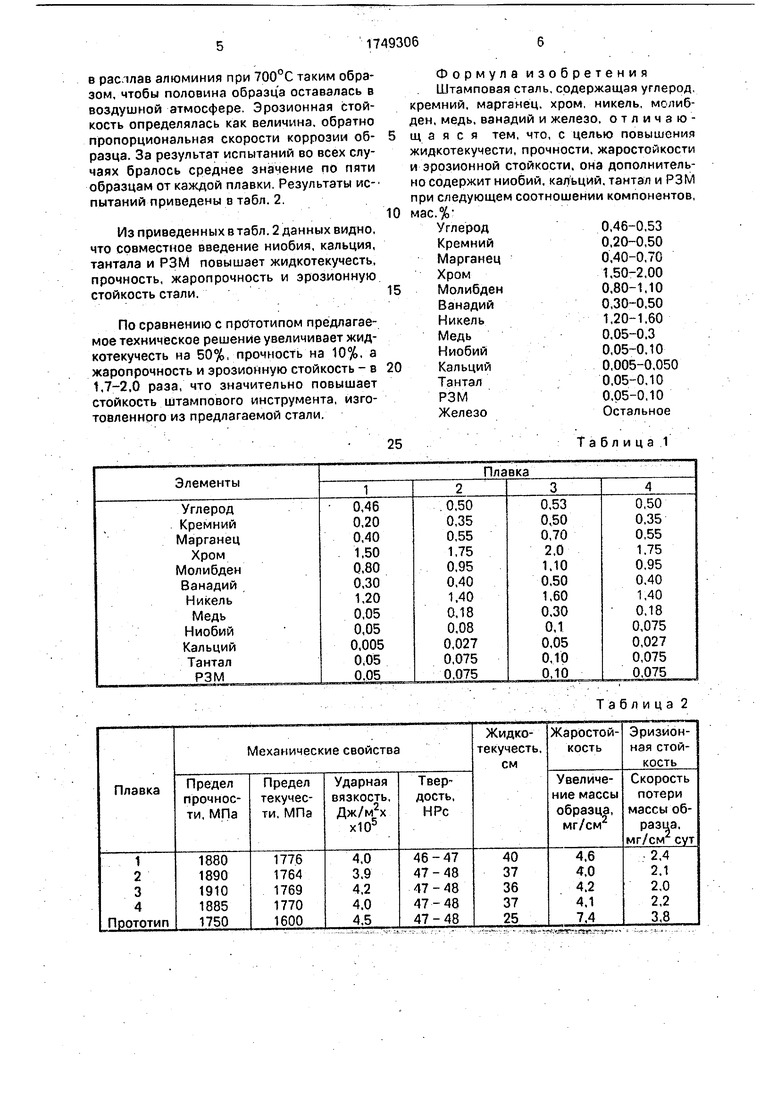

Пример. Для экспериментальной проверки были проведены плавки предлага- 0 емой стали с содержанием элементов на нижнем, среднем и верхнем уровнях и одна плавка стали-прототипа 5x3 МНФ (ДИ-32). мас.%:

Углерод0,50

5 Кремний0,35

Марганец0,60

Хром1,80

Ванадий0.45

Молибден0,95

0Никель1,40

Медь0,21

ЖелезоОстальное

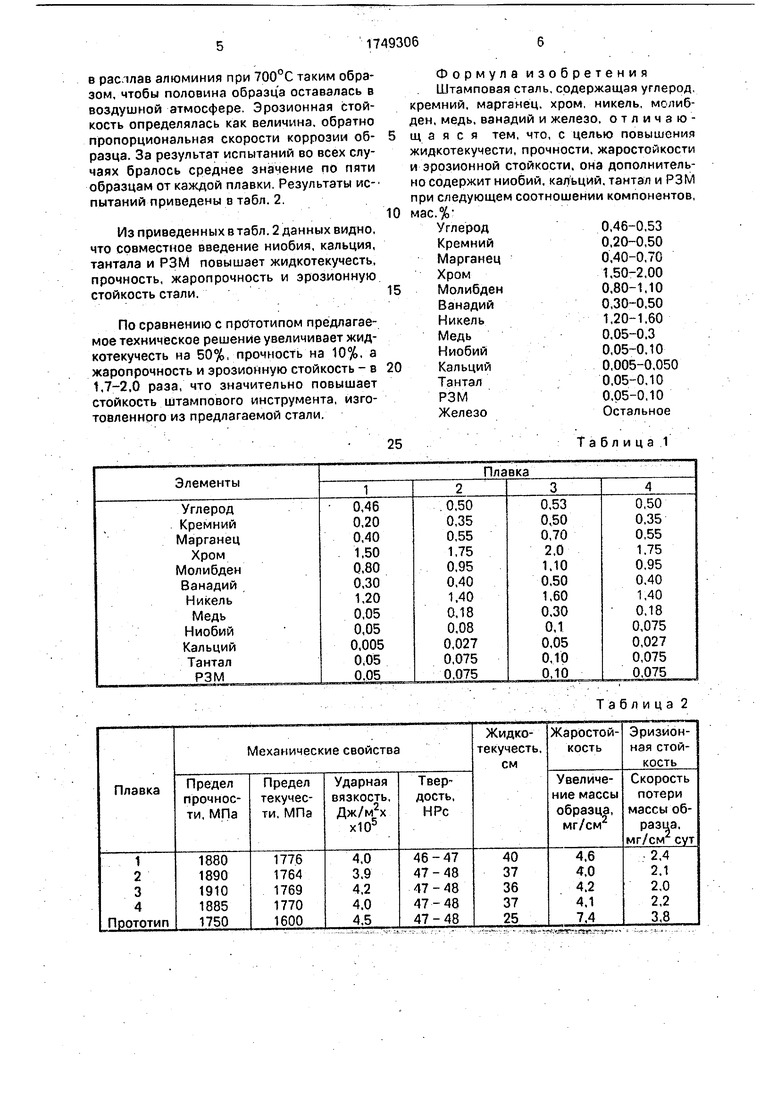

В лабораторных условиях по стандартным методикам был проведен анализ хими- 5 ческого состава каждой плавки, приведенной в табл. 1.

Учитывая, что содержание всех лигиру- ющих элементов кроме тантала, ниобия, кальция, РЗМ соответствует диапазону их 0 концентраций 5х2МНФ (ДИ-32), то исследование проводилось только для плавок с варьированием концентрацией дополнительных элементов. Плавки проводились в открытых индукционных печах с магнезито- 5 вой футеровкой. Перед кажой плавкой проводилась замена футеровки на новую с целью избежания загрязнения образцов ниобием, танталом, кальцием и РЗМ от предыдущих плавок. Полученные образцы 0 подвергались испытанию на определение механических свойств в лабораторных условиях. Заготовки проходили закалку от 900°С и отпуск 550°С. Жидкотекучесть определялась заливкой металла в песчаные формы по 5 ГОСТ 16438-70, а жаропрочность - в соответствии с ГОСТ 6130-71.

Эрозионная стойкость испытуемых материалов определялась следующим образом: испытуемый образец (цилиндр диаметром 5 мм, высотой 30 мм) помещался

в рас ллав алюминия при 700°С таким образом, чтобы половина образца оставалась в воздушной атмосфере. Эрозионная стойкость определялась как величина, обратно пропорциональная скорости коррозии образца. За результат испытаний во всех случаях бралось среднее значение по пяти образцам от каждой плавки. Результаты ис- пытаний приведены в табл. 2.

Из приведенных в табл. 2 данных видно, что совместное введение ниобия, кальция, тантала и РЗМ повышает жидкотекучесть, прочность, жаропрочность и эрозионную стойкость стали.

По сравнению с прототипом предлагаемое техническое решение увеличивает жидкотекучесть на 50%, прочность на 10%, а жаропрочность и эрозионную стойкость - в 1,7-2,0 раза, что значительно повышает стойкость штампового инструмента, изготовленного из предлагаемой стали.

0

Формула изобретения Штамповая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, медь, ванадий и железо, отличающаяся тем, что, с целью повышения жидкотекучести, прочности, жаростойкости и эрозионной стойкости, она дополнительно содержит ниобий, кальций, тантал и РЗМ при следующем соотношении компонентов, мас.%4

5

0

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Никель

Медь

Ниобий

Кальций

Тантал

РЗМ

Железо

5

0,46-0,53

0.20-0,50

0,40-0,70

1,50-2,00

0.80-1.10

0,30-0,50

1,20-1.60

0,05-0.3

0,05-0.10

0,005-0,050

0,05-0,10

0.05-0,10

Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1991 |

|

RU2016128C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Сталь | 1990 |

|

SU1703710A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2448194C1 |

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

Изобретение относится к металлургии и связано с получением высококачественных штамповых сталей, применяющихся для горячего деформирования цветных металлов, в частности для пресс-форм литья под давлением алюминиевых сплавов. Штамповая сталь содержит, мас.%: углерод 0,46-0,53; кремний 0,20-0,50; марганец 0,40-0,70: хром 1,50-2,00; молибден 0.80-t,10; ванадий 0,30-0.50; никель 1,20-1.60; медь 0,05- 0,3; ниобий 0,05-0.10: кальций 0.005-0,05: тантал 0,05-0,10; РЗМ 0,05-0.10; железо - остальное. Сталь имеет повышенные прочностные свойства, жидкотекучесть, жаростойкость и эрозионную стойкость 2 табл

Таблица 2

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

Авторы

Даты

1992-07-23—Публикация

1990-08-21—Подача