Изобретение относится к области металлургии, в частности к составам инструментальных сталей, которые могут найти применение при изготовлении деталей, работающих в условиях термоциклического нагружениях (ТЦН).

Известны инструментальные стали, например штамповые, следующего состава [1], мас.%:

Углерод - 0,4-0,7

Марганец - 0,4-0,9

Кремний - 0,15-0,5

Хром - 0,7-1,0

Молибден - 0,2-0,45

Никель - 1,4-1,8

Ванадий - 0,08-0,2

Титан - 0,005-0,01

Алюминий - 0,002-0,02

Церий - 0,005-0,05

Ниобий - 0,005-0,05

Азот - 0,013-0,019

Цирконий - -

Железо - Остальное

а также следующего состава [2], мас.%:

Углерод - 0,4-0,8

Марганец - 0,4-0,9

Кремний - 0,15-0,5

Хром - 0,5-0,8

Молибден - 0,15-0,3

Никель - 1,4-1,8

Ванадий - 0,05-0,5

Титан - 0,04-0,1

Алюминий - 0,009-0,02

Церий - -

Ниобий - 0,005-0,1

Азот - 0,009-0,02

Цирконий - 0,01-0,1

Железо - Остальное

Эти стали обладают довольно высоким уровнем таких свойств, как прочность при 400 - 600oC, ударная вязкость, разгаростойкость и теплостойкость.

Однако эти стали многокомпонентны, содержат дорогостоящие дефицитные металлы, они недостаточно технологичны.

Наиболее близкой по составу и технической сущности является сталь [3], содержащая, мас.%:

Углерод - 0,25 - 0,50

Кремний - 0,20 - 0,50

Марганец - 0,2 - 3,0

По крайней мере один компонент из группы элементов, повышающих твердость, в частности титан - 0,3 - 10,0

Железо - Остальное

Указанная сталь по своим механическим свойствам в основном удовлетворяет требованиям, предъявляемым к сталям, подвергающимся динамическим нагрузкам в условиях абразивного износа. Однако она не удовлетворяет требованиям по технологическим свойствами, термостойкости, кроме того, недостатком этой стали является низкая сопротивляемость образованию трещин термомеханической усталости (ТМУ) в условиях термоциклического нагружения.

Задачей изобретения является устранение указанных недостатков, а именно повышение сопротивляемости материала образованию трещин термомеханической усталости в условиях температурно-циклического нагружения при одновременном улучшении технологичности стали.

Указанная задача решается тем, что предлагаемая сталь, содержащая углерод, кремний, марганец, титан и железо имеет следующее соотношение компонентов, мас.%:

Углерод - 0,50 - 1,50

Кремний - 0,40 - 0,80

Марганец - 0,05 - 0,10

Титан - 2,50 - 7,50

Железо - Остальное

Указанное содержание компонентов и их соотношение обосновано следующим.

Титан вводится в количестве, обеспечивающем получение специфической структуры, а именно мелкозернистой ферритной матрицы с равномерно распределенными в ней дисперсными карбидами титана, а также при определенном избытке титана интерметаллидами Fe2Ti. Обладая такой структурой, материал деталей, работающих в условиях циклической смены температур, не претерпевает структурных превращений, при этом не возникает фазового наклепа, что уменьшает склонность материала к образованию трещин ТМУ. Титан вводится из расчета Ti = 4C+0,5-1,5C.

Введение титана более 7,5% при данном соотношении элементов вызывает технологические трудности приготовления сплава и экономически неоправданно. Введение титана менее 2,5% не позволяет связать весь углерод в карбиды титана, что приводит к структурным превращениям в стали при термоциклическом воздействии.

Марганец уменьшает теплопроводность стали и тем самым отрицательно влияет на разгаростойкость материала. Поэтому верхний предел содержания марганца ограничен 0,10%. Нижний предел содержания марганца определяется минимальным количеством, необходим для связывания остаточной серы в сульфид марганца для избежания красноломкости стали.

Содержание кремния 0,40 - 0,80% принято на основании практики производства сталей с повышенными теплостойкими свойствами.

Техническим эффектом от использования изобретения является повышение разгаростойкости при сохранении высокого уровня механических свойств и снижении количества легирующих элементов. Улучшение разгаростойкости обеспечивается однородностью матрицы сплава, мелкозернистостью структуры, при этом теплостойкость и износостойкость обеспечиваются наличием равномерно распределенных в матрице карбидов титана, титанидов железа, а также легированностью феррита.

Опытные плавки стали проводили в индукционной печи с магнезитовой футеровкой. В качестве шихтовых материалов использовали низколегированный стальной лом, лом титана, карбюризаторы. Разливку стали в формы проводили при температуре 1680 - 1700oC.

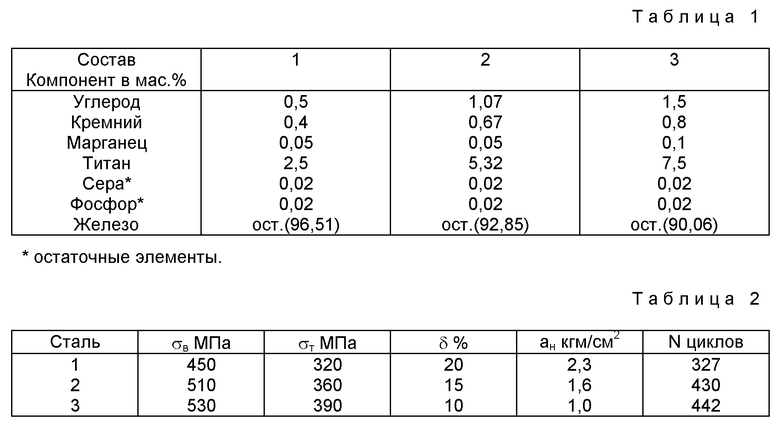

В таблице 1 приведены химические составы опытных плавок.

В таблице 2 приведены механические свойства сталей в литом состоянии, а также характеристика, определяющая разгаростойкость сталей, а именно - количество циклов ТЦН до образования трещин ТМУ критической величины, определенное на установке для испытания металлов на усталость [4].

Типовой режим испытаний сталей на образование трещин ТМУ и износ штампов твердожидкой штамповки был следующий: максимальное напряжение на гравюре штампа σВ= 1900 МПа, максимальная температура на гравюре штампа Tn=953 K, градиент температур не поверхности штампа grad T = 275 K/мм, длительность штамповки τ = 3 c.

Список источников информации

1. Авторское свидетельство СССР N 1044663, C 22 C 38/50, 1983.

2. Авторское свидетельство СССР N 931791, C 22 C 38/50, 1982.

3. Патент Франции N 2180192, C 22 C 38/50, 1973.

4. Авторское свидетельство СССР N 313132, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| Штамповая сталь | 1989 |

|

SU1622418A1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 1997 |

|

RU2119547C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| СОСТАВ СПЛАВА | 1998 |

|

RU2131945C1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| Литейная инструментальная сталь | 1981 |

|

SU1020454A1 |

Изобретение может быть использовано для изготовления деталей, работающих в условиях термоциклического нагружения. Предложенная сталь содержит компоненты в следующем соотношении (в мас.%): углерод 0,5-1,5; кремний 0,4-0,8; марганец 0,05-0,1; титан 2,5-7,5; железо остальное. Техническим результатом изобретения является повышение разгаростойкости при сохранении высокого уровня механических свойств и снижение количества легирующих элементов. Предел прочности стали составляет σВ 450 - 530 МПа, σТ 320-390 МПа, пластичность δ 10-20%, ударная вязкость aн 1,0-2,3 кгм/см2, количество циклов ТЦН 330-440. 2 табл.

Сталь, содержащая углерод, кремний, марганец, титан и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

Углерод - 0,50 - 1,50

Кремний - 0,40 - 0,80

Марганец - 0,05 - 0,10

Титан - 2,50 - 7,50

Железо - Остальное

| СПОСОБ ЭЗОФАГОЕЮНОСТОМИИ ПРИ ГАСТРЭКТОМИИ И РЕЗЕКЦИИ ПИЩЕВОДА | 1998 |

|

RU2180192C2 |

| Сталь | 1979 |

|

SU834211A1 |

| Штамповая сталь | 1982 |

|

SU1044663A1 |

| Штамповая сталь | 1980 |

|

SU931791A1 |

Авторы

Даты

2000-01-10—Публикация

1999-01-28—Подача