Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566466C1 |

| Устройство для тепловой обработкиТЕКСТильНОгО пОлОТНА | 1979 |

|

SU821594A1 |

| Теплообменник для гидрогенизационных установок вторичной переработки нефти | 2023 |

|

RU2828249C1 |

| Теплозащитная вставка и устройство теплозащиты для теплообменных аппаратов | 2019 |

|

RU2704576C1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| РЕАКТОР КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ С ЭКЗО- И ЭНДОТЕРМИЧЕСКИМИ ЭФФЕКТАМИ | 1993 |

|

RU2085279C1 |

| Опорная перегородка для трубного пучка теплообменного аппарата | 1979 |

|

SU877310A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЁРЗШИХСЯ ГРУЗОВ В ЖЕЛЕЗНОДОРОЖНОМ ПОЛУВАГОНЕ | 2023 |

|

RU2817911C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1999 |

|

RU2169327C2 |

Изобретение относится к текстильному отделочному производству и позволяет повысить качество обработки текстильного полотна и уменьшить энергетические затраты. Устройство содержит рабочую камеру с транспортирующими роликами для полотна. Внизу камеры расположены решетка и перфорированная труба, вверху - две перфорированные трубы. С камерой соединен генератор обрабатывающей среды, состоящий из трубных теплообмен ных секций, подводящего и отводящего паропроводов. Трубная теплообменная секция состоит из трубы, имеющей электронагреватели и тур- булятор, состоящий из продольных пластин с поперечными разрезами, крз которых поочередно отогнуты в противоположные стороны к плоскости пластин. 2 а.п. ф-лы, 5 ил.

Изобретение относится к текстильному отделочному производству и может быть использовано для тепловой обработки текстильного полотна различного волокнистого состава в технологических процессах крашения, печати и заключительной отделки.

Целью изобретения является повышение качества обработки текстильного полотна и уменьшение энергетических затрат.

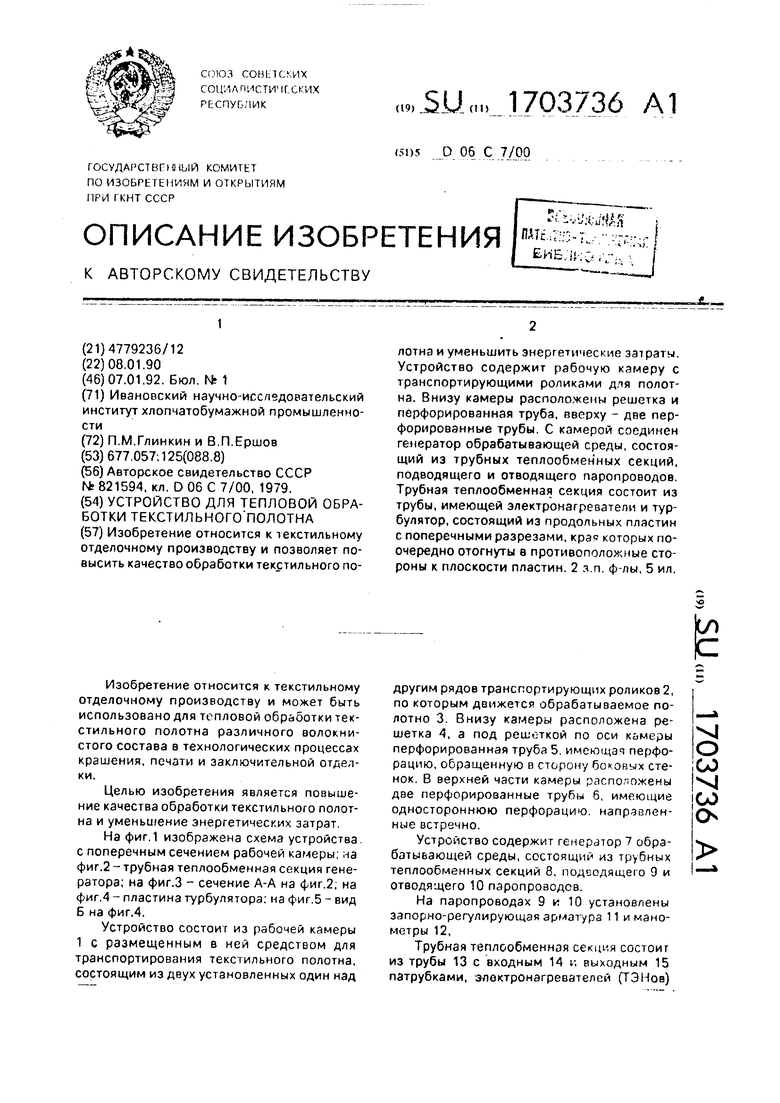

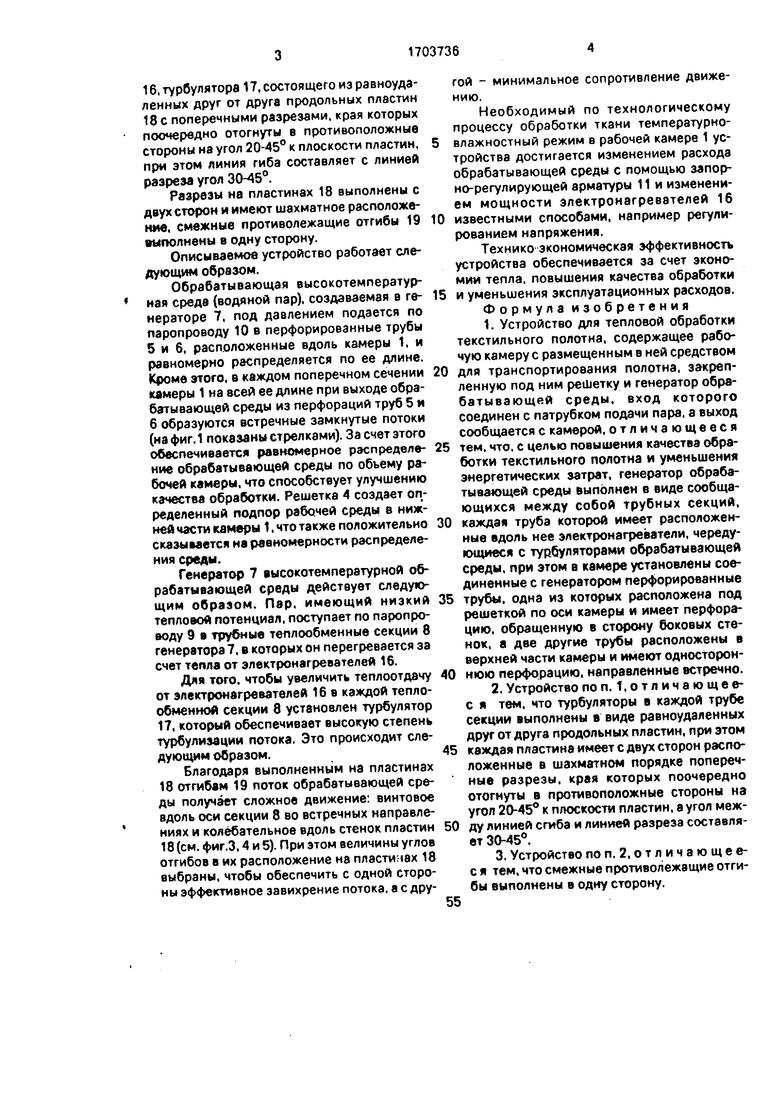

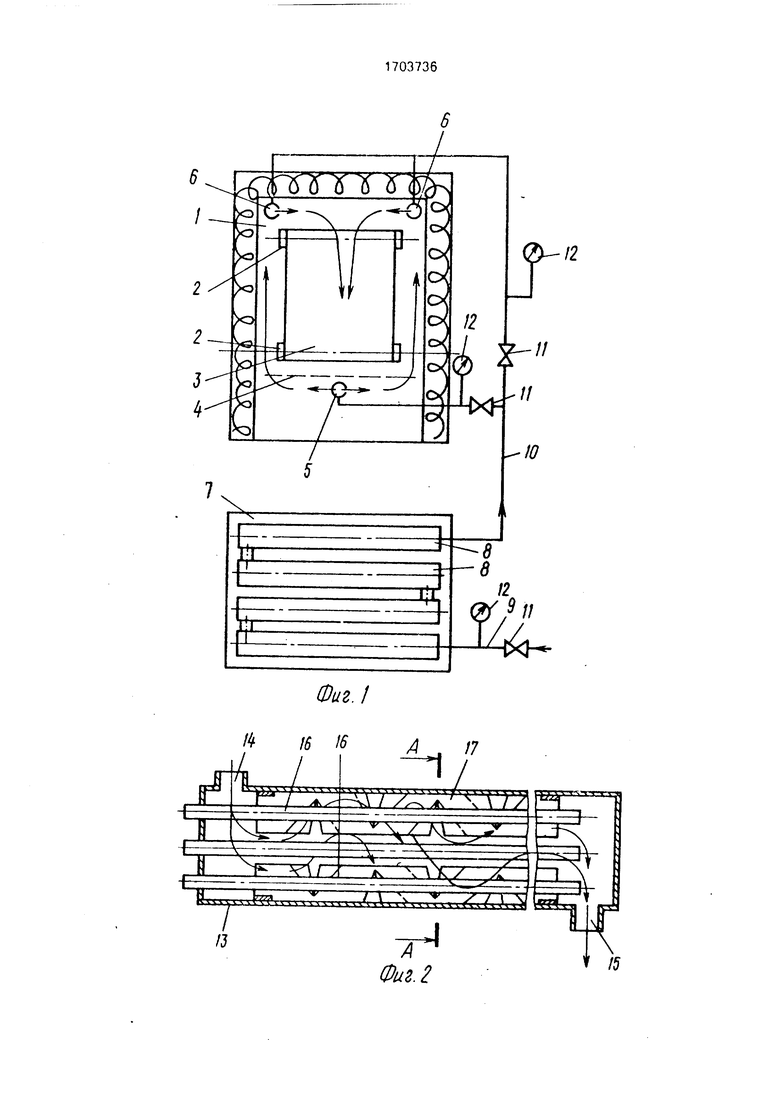

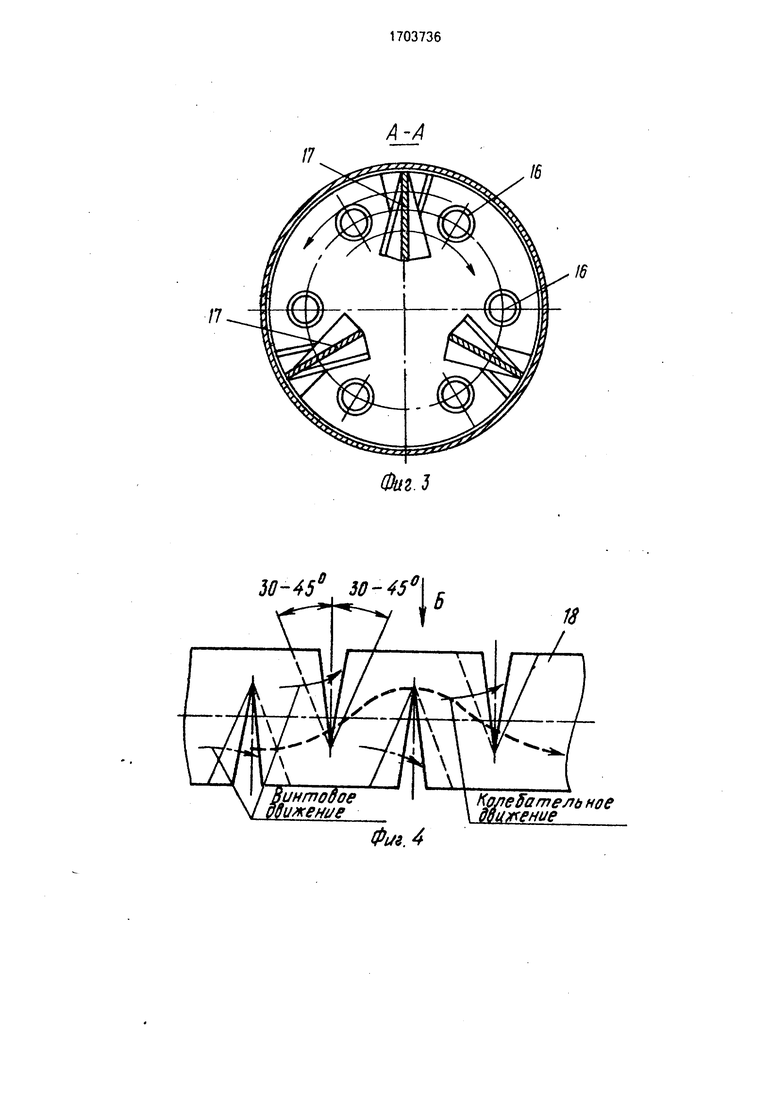

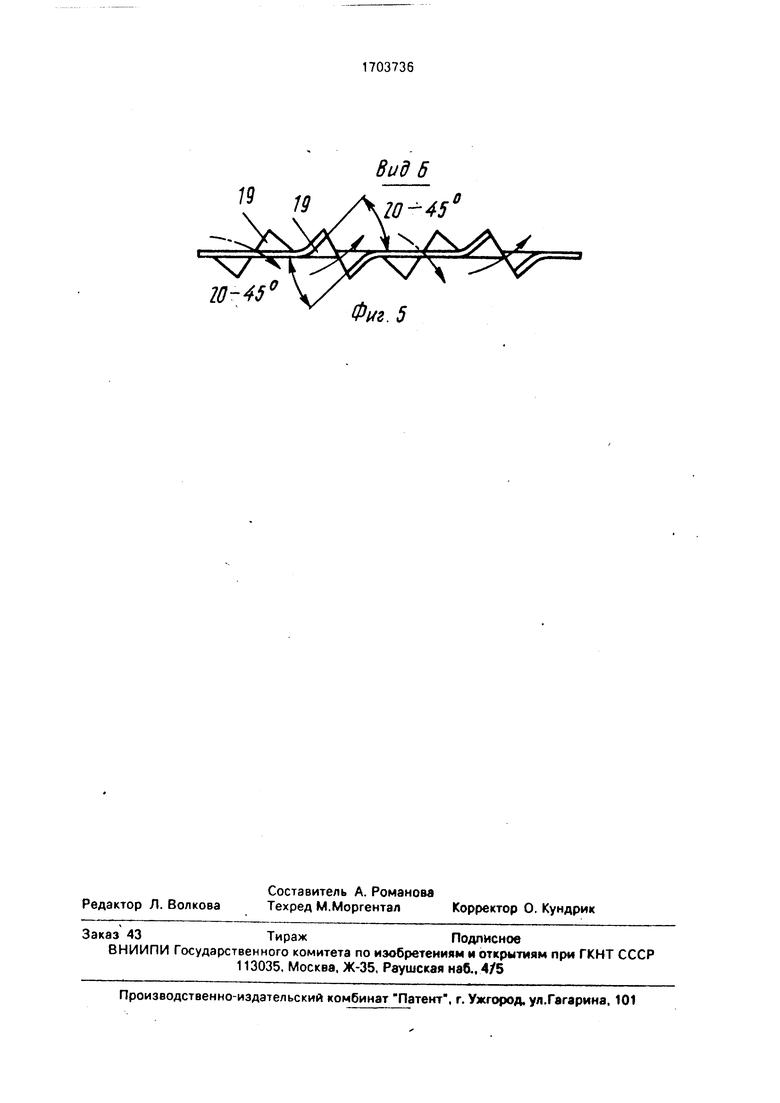

На фиг.1 изображена схема устройства, с поперечным сечением рабочей камеры; на фиг.2 - трубная теплообменная секция генератора; на фиг.З - сечение А-А на фиг.2; на фиг.4 - пластина гурбулятора; на фиг.5 - вид Б на фиг.4.

Устройство состоит из рабочей камеры 1 с размещенным в ней средством для транспортирования текстильного полотна, состоящим из двух установленных один над

другим рядов транспортирующих роликов 2, по которым движется обрабатываемое полотно 3. Внизу камеры расположена решетка 4. а под решеткой по оси камеры перфорированная труба 5, имеющая перфорацию, обращенную в сторону боковых стенок. В верхней части камеры расположены две перфорированные трубы 6, имеющие одностороннюю перфорацию, направленные встречно.

Устройство содержит генератор 7 обрабатывающей среды, состоящий из трубных теплообменных секций 8, подводящего 9 и отводящего 10 паропроводов.

На паропроводах 9 и 10 установлены ззпорно-регулирующая арматура 11 и манометры 12,

Трубная теплообменная секция состоит из трубы 13 с входным 14 и выходным 15 патрубками, электронагревателей (ТЭНов)

ч|

о

CJ

VJ

CJ

о

16, турбулятора 17, состоящего из равноудаленных друг от друга продольных пластин 18с поперечными разрезами, края которых поочередно отогнуты в противоположные стороны на угол 20-45° к плоскости пластин, при этом линия гиба составляет с линией разреза угол 30-45°.

Разрезы на пластинах 18 выполнены с двух сторон и имеют шахматное расположение, смежные противолежащие отгибы 19 выполнены в одну сторону.

Описываемое устройство работает следующим образом.

Обрабатывающая высокотемператур- ная среда (водяной пар), создаваемая в генераторе 7, под давлением подается по паропроводу 10 в перфорированные трубы

5 и б, расположенные вдоль камеры 1, и равномерно распределяется по ее длине. Кроме этого, в каждом поперечном сечении камеры 1 на всей ее длине при выходе обрабатывающей среды из перфораций труб 5 и

6 образуются встречные замкнутые потоки (на фиг.1 показаны стрелками). За счет этого обеспечивается равномерное распределение обрабатывающей среды по объему рабочей камеры, что способствует улучшению качества обработки. Решетка 4 создает определенный подпор рабочей среды в нижней части камеры 1, что также положительно сказывается на равномерности распределения среды.

Генератор 7 высокотемпературной обрабатывающей среды действует следующим образом. Пар, имеющий низкий тепловой потенциал, поступает по паропроводу 9 в трубные теплообменные секции 8 генератора 7, в которых он перегревается за счет тепла от электронагревателей 16.

Дяя того, чтобы увеличить теплоотдачу от электронагревателей 16 в каждой тепло- обменной секции 8 установлен турбулятор 17, который обеспечивает высокую степень турбулизации потока. Это происходит следующим образом.

Благодаря выполненным на пластинах 18 отгибам 19 поток обрабатывающей среды получает сложное движение: винтовое вдоль оси секции 8 во встречных направлениях и колебательное вдоль стенок пластин 18 (см. фиг.3,4 и 5). При этом величины углов отгибов в их расположение на пластинах 18 выбраны, чтобы обеспечить с одной стороны эффективное завихрение потока, а с другой - минимальное сопротивление движению.

Необходимый по технологическому процессу обработки ткани температурновлажностный режим в рабочей камере 1 устройства достигается изменением расхода обрабатывающей среды с помощью запор- но-регулирующей арматуры 11 и изменением мощности электронагревателей 16

известными способами, например регулированием напряжения.

Технико экономическая эффективность устройства обеспечивается за счет экономии тепла, повышения качества обработки

и уменьшения эксплуатационных расходов. Формула изобретения

для транспортирования полотна, закрепленную под ним решетку и генератор обра- батывающей среды, вход которого соединен с патрубком подачи пара, а выход сообщается с камерой, отличающееся

тем. что, с целью повышения качества обработки текстильного полотна и уменьшения энергетических затрат, генератор обрабатывающей среды выполнен в виде сообщающихся между собой трубных секций,

каждая труба которой имеет расположенные вдоль нее электронагреватели, чередующиеся с турбуляторами обрабатывающей среды, при этом в камере установлены соединенные с генератором перфорированные

трубы, одна из которых расположена под решеткой по оси камеры и имеет перфорацию, обращенную в сторону боковых стенок, а две другие трубы расположены в верхней части камеры и имеют одностороннюю перфорацию, направленные встречно.

каждая пластина имеет с двух сторон расположенные в шахматном порядке поперечные разрезы, края которых поочередно отогнуты в противоположные стороны на угол 20-45° к плоскости пластин, а угол между линией сгиба и линией разреза составляет 30-45°.

J47

ДД.

Фиг. I

/з

w

/

0-/2

10

8 в

lu.

И.

17

50-45° 30-45° ,

Фиг.З

Колебательное движение

Фм.4

N7

W-45°

Вид 5

ЛГ--Л

ч

| Устройство для тепловой обработкиТЕКСТильНОгО пОлОТНА | 1979 |

|

SU821594A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-01-07—Публикация

1990-01-08—Подача