Изобретение относится к способам теплового обогрева смерзшихся сыпучих материалов для разгрузки преимущественно из железнодорожных полувагонов и может найти применение в производствах, где требуется перед разгрузкой придать сыпучесть материалам (уголь, руда, строительные материалы) на открытых, не приспособленным в инженерном отношении, площадках.

Сущность изобретения заключается в разработке автономного мобильного комплекса для придания сыпучести смерзшимся грузом в железнодорожных полувагонах с уменьшением энергетических затрат за счет эффективного использования теплоты сгорания топлива, сокращения потерь тепловой энергии в окружающую среду и возможности разморозки грузов в полувагонах на открытых не оборудованных в инженерном отношении площадках.

Известен способ разгрузки вагонеток с открывающимся днищем, реализованный в устройстве аналогичного назначения по авт. свид. СССР 1648874, кл. B 65 G 67/24, опубл. в БИ 18, 1991, заключающийся в разгрузке груза за счет гравитационных сил при открытом днище полувагона.

Недостатком этого способа является невозможность его использования для разгрузки слежавшихся или смерзшихся грузов.

Известно также много способов восстановления сыпучести смерзшегося материала в железнодорожных полувагонах путем разогрева. Для этого полувагоны со смерзшимся материалом размещают в закрытом помещении, в которое затем подают горячий воздух, пар или другой теплоноситель (описание к авторским свидетельствам СССР № 641763, B65G 69/20, 1977, № 1017628, B65G 67/24, 1983, №1615110, кл. B65G 69/20, 1990, описание к патенту Российской Федерации № 2025430, B65G 67/24, 1994, описание к патенту Украины № 75246, B65G 69/20, 2006).

Недостатком этих способов является низкая эффективность, обусловленная большими затратами тепловой энергии и низким КПД, связанными с большими тепловыми потерями тепла в окружающую среду. Кроме того, предлагаемые способы не приемлемы для размораживания смерзшихся грузов в вагонах на открытом воздухе на необорудованных в инженерном отношении площадках.

Известно устройство для разогрева смерзшегося груза в вагоне (Пат. РФ 2395444, МПК B65G 69/20, B61D 3/00. Устройство для разогрева смерзшегося груза в вагоне. - Опубл. 27.07.2010 г.), состоящее из боковых стенок, пола и нагревательных элементов. На боковых стенках и полу вагона друг за другом закреплены теплоизоляционный и экранирующий материалы.

Недостатком известного устройства является неравномерный разогрев груза, от чего возникает его примерзание к металлическому экрану, который удаляется вручную, что влечет за собой повреждение конструкции, либо требуется дополнительная тепловая энергия, что вызывает дополнительный расход электроэнергии и увеличение времени разогрева груза.

Известно устройство для разогрева смерзшихся насыпных грузов в железнодорожных полувагонах, содержащее нижние нагревательные панели, установленные на подвижных перпендикулярно к оси железнодорожного пути опорах, связанных с приводом, и верхнюю нагревательную панель (Авторское свидетельство СССР № 299145, кл. В 65 G 67/24, 1969).

Недостатком известного устройства является низкий коэффициент полезного действия: только 30% тепла используется на разогрев смерзшихся сыпучих грузов.

Известен способ восстановления сыпучести смерзшегося материала в железнодорожных полувагонах путем виброударного рыхления. Способ заключается в следующем. Грузоподъемным средством виброударный рыхлитель опорной рамой устанавливают на верхнюю обвязку кузова полувагона, оба рабочих органа вместе с траверсой опускают вниз до соприкосновения их с поверхностью смерзшегося материала. Включают электродвигатели вибромолотов. Рабочие органы под действием собственного веса и виброударной нагрузки углубляются в смерзшийся материал, тем самым разрыхляя и разрушая его (описание к авторскому свидетельству СССР № 1184772, B65G 67/24, 1985).

Недостатком известного способа является большой расход энергии на разрушение материала. Для того чтобы разрушить нижнюю корку (на дне вагона), необходимо сначала разрушить верхнюю корку, уплотнить ее внедряющимися клиновыми рабочими органами, что требует большого количества энергии. Кроме того, виброударные механизмы могут привести к деформации конструкции железнодорожного вагона, что потребует дополнительных затрат на его ремонт.

Известен способ разогрева железнодорожных полувагонов со смерзшимся грузом (патент РФ № 2055800, МПК B65G 69/20, B65D 88/74, B65G 67/24, опубл. 10.03.1996), сущность которого заключается в том, что полувагоны помещают в гараж конвективного типа, имеющего, по меньшей мере, одну секцию и загрузочные ворота. Подачу теплоносителя осуществляют со стороны загрузочного проема с постепенным уменьшением его температуры в течение часа с 200-220 до 130-140°C. Отработанный теплоноситель удаляют в конце секции. Через час после подачи теплоносителя уменьшают его подачу в 2 раза со стороны загрузочного проема, а оставшуюся часть теплоносителя подают с температурой 130-140°C с тупиковой стороны, при этом перекрывают отбор отработанного теплоносителя в конце секции и отбирают его из средней части гаража. Недостатком известного устройства является низкая эффективность разогрева боковых и торцовых стенок полувагона, так как передача тепла осуществляется только в зоны днища и верха полувагона и, кроме того, установка сложна в конструктивном исполнении и её невозможно применить на открытых площадках.

Причиной низкой эффективности вышеуказанных технических результатов является то, что сложившаяся практика в создании средств для разогрева смерзшегося груза в вагоне предусматривает, как правило, использование различных видов источников тепловой энергии, а вопросам, связанным с сокращением потерь тепловой энергии, используемой для разогрева смерзшегося груза в вагоне, должного внимания не уделялось.

Учитывая характеристику и анализ известных аналогичных технических решений, можно сделать вывод, что задача создания средств, позволяющих осуществлять более быстрый разогрев смерзшегося груза в полувагонах с меньшими энергозатратами и высоким КПД источников тепла является актуальной на сегодняшний день.

Известно УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЕРЗШИХСЯ МАТЕРИАЛОВ В ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНАХ С ОТКИДНЫМИ ЛЮКАМИ (патент RU 2021189, опубликовано: 15.10.1994), содержащее установленную на основании телескопическую опору со смонтированной на ней секцией из труб, в которых выполнены отверстия для выхода пара и смонтированы штыри, отличающееся тем, что секция из труб выполнена в форме кольца и снабжена защитными козырьками флажкового типа, которые смонтированы над указанными отверстиями, при этом штыри закреплены на них жестко, а основание смонтировано вертикально.

Технической проблемой данного решения является то, что тепловая энергия пара направлена к дну полувагона в зоне люка, благодаря чему смерзшийся груз, а именно та его часть возле люка, которая подвергается обработке пара, оттаивает и ссыпается, тогда как остальная часть смерзшегося груза не подвергается обработке и ее невозможно извлечь.

Наиболее близким аналогом является устройство для разогрева смерзшихся насыпных грузов в железнодорожных полувагонах (SU 908724, опубл.: 28.02.1982.), содержащее нижние нагревательные панели, установленные на подвижных перпендикулярно к оси железнодорожного пути опорах, связанных с приводом, и верхнюю нагревательную панель, отличающееся тем, что, с целью повышения эффективности разогрева, верхняя нагревательная панель выполнена в виде полого колпака, который установлен с возможностью вертикального перемещения приводом для обеспечения контакта с верхним торцом полувагона; при этом его размеры в плане соответствуют размерам в плане полувагона.

В прототипе для разогрева смерзшихся насыпных грузов в железнодорожных полувагонах, расположенных в тепловой камере, содержащее нижние нагревательные панели, установленные на подвижных перпендикулярно к оси железнодорожного пути опорах, связанных с приводом, и верхнюю нагревательную панель, выполненную в виде полого колпака, в которую поступает теплоноситель в виде продуктов сгорания топлива от теплогенератора.

Технической проблемой прототипа является то, что тепловая энергия передается внешней поверхности смерзшегося груза от теплоносителя (продуктов сгорания топлива от теплогенератора) к дну полувагона от нагревательных элементов, установленных на подвижных перпендикулярно к оси железнодорожной колеи опорах, благодаря чему смерзшийся груз, а именно та его часть, которая соприкасается с нагреваемыми поверхностями кузова вагона, подвергается нагреванию, с последующим оттаиванием, происходящим посредством конвективного теплообмена между нагретыми поверхностями кузова полувагона и груза. Восстановление сыпучести главным образом происходит сверху и у боковых поверхностей полувагона, а наиболее смерзшиеся слои находятся в объёме и у дна полувагона. В верхней части вагона, смерзшийся груз подвергается тепловому воздействию от продуктов сгорания, поступающих под нагревательную панель и создающих давление газов над смерзшимся грузом. При сжигании топлива объём водяного пара в продуктах сгорания составляет не более 8-10%, который при соприкосновении со смерзшейся поверхностью грузов конденсируется с выделением теплоты, что приводит к таянию льда и увеличения сыпучести груза.

К недостаткам известного устройства также относится низкая энергоэффективность использования тепловой энергии сгорания топлива и продолжительный разогрев смерзшегося груза в вагоне, которые обусловлены недостаточным количеством водяных паров в продуктах сгорания, большой потерей тепла в окружающую среду при его передаче смерзшемуся грузу от нагревательных элементов боковых и торцовых стенок полувагона, так как передача тепла осуществляется только в зоны днища и верха полувагона.

Установка сложна в конструктивном исполнении и невозможность её применения для придания сыпучести груза на необорудованной в инженерном плане разгрузочной площадке на открытом воздухе.

Кроме того, необходимо нагревать не только сам материал, но и полувагон. При высоких температурах теплоносителя необходимо предусмотреть охлаждение некоторых деталей полувагона, например деталей ходовой части и тормозной системы. а потому необходима установка защитных приспособлений на тормозную систему перед постановкой полувагона в тепловую камеру и снятие их после вывода полувагона из камеры разогрева. Недостатком этого способа является также сравнительно невысокая скорость процесса оттаивания смерзшегося материала, что вызывает нерациональный простой полувагонов.

Задачей изобретения является повышение эффективности восстановления сыпучести смерзшегося груза.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в придании сыпучести для всего смерзшегося груза в железнодорожном полувагоне, и обеспечение полной выгрузки полувагона, путем уменьшения энергетических затрат за счет эффективного использования теплоты сгорания топлива, сокращения потерь тепловой энергии в окружающую среду, а также мобильности и возможности производить разгрузочные работы смерзшегося груза в железнодорожных полувагонах на открытых площадках. Кроме того, при размораживании огнеопасных грузов обеспечивается максимальная безопасность.

Указанный технический результат достигается за счет того, что заявлен способ восстановления сыпучести смёрзшихся грузов в железнодорожном полувагоне с помощью устройства, содержащего модуль тепловой обработки груза для закрепления на бортах железнодорожного полувагона, отличающийся тем, что модуль для тепловой обработки груза выполнен в виде греющей трубной решетки с отверстиями в нижней части труб и накрыт теплоизолирующим материалом, а вход пара в трубную решетку соединён паропроводом с выходом парогенератора, установленного в контейнере, где также размещены: топливный бак и топливный насос, ёмкость с запасом питательной воды с насосом, причем модуль для тепловой обработки груза устанавливают и закрепляют к полувагону на верхнюю поверхность полувагона по его краям за бортовые держатели, стыкуют гибкий паропровод одним концом к трубопроводу подачи пара в трубную решетку, а другим концом стыкуют к выходному патрубку парогенератора, затем полувагон накрывается теплоизолирующим материалом, включают парогенератор и ведут обработку груза парогазовоздушной смесью с давлением не более 0,05 МПа с содержанием паров воды не более 75% об. до полного разогрева смерзшегося груза в полувагоне.

Предпочтительно, топливный бак для жидкого топлива через топливный насос подключен к парогенератору.

Предпочтительно, в контейнере также размещены электрический дизель-генератор, система вентиляции, а также установлены дежурная система отопления и освещения, система дистанционного контроля и отображения состояния технических средств комплекса.

Предпочтительно, в качестве топливного бака использован газовый баллон, а в качестве парогенератора использован парогенератор, работающий на газовом топливе.

Предпочтительно, период тепловой обработки смёрзшегося насыпного груза в железнодорожном полувагоне до восстановления сыпучести в зависимости от вида насыпного груза и температуры наружного воздуха составляет 1- 3 часа.

Предпочтительно, используют газовый парогенератор, а в качестве топливного бака используют газовый баллон.

Краткое описание чертежей

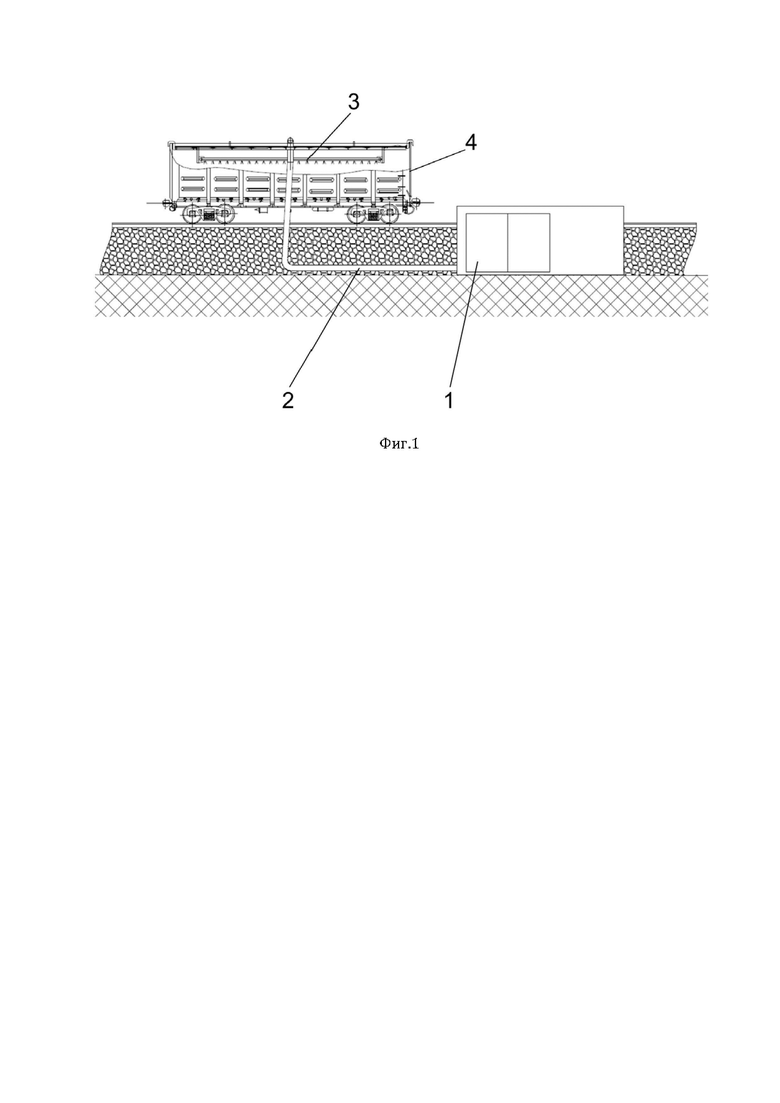

На Фиг.1 показана схема подключения устройства к полувагону.

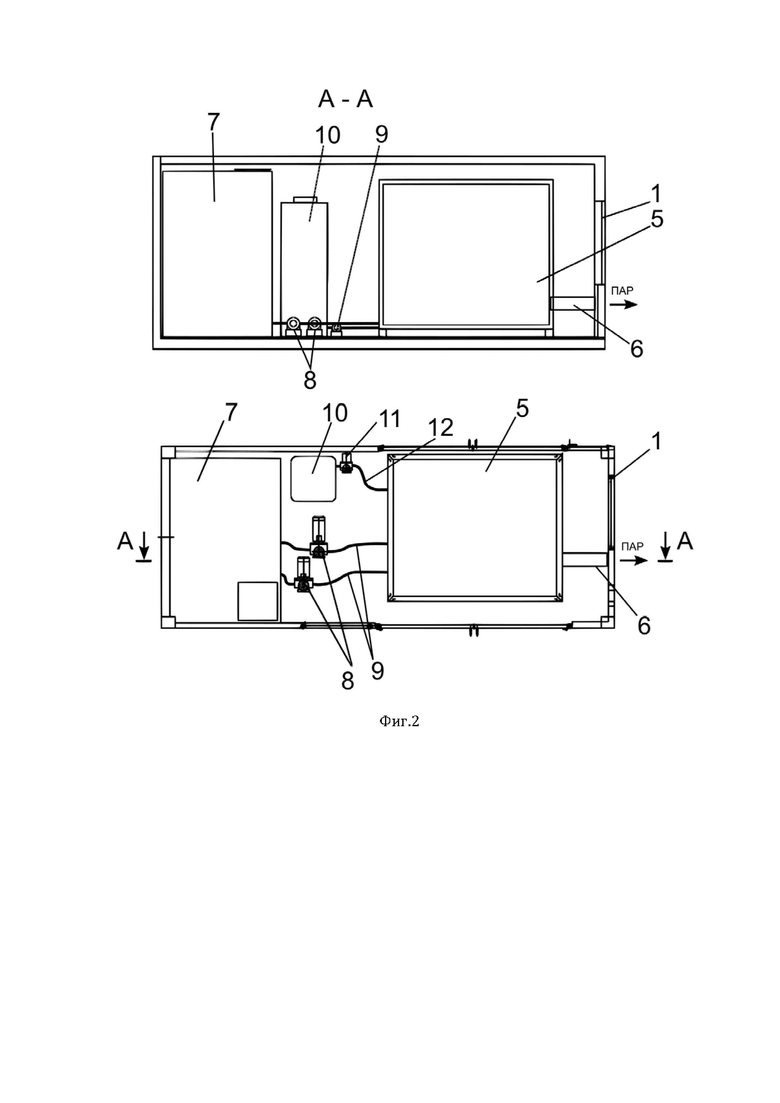

На Фиг.2 показано устройство контейнера (вид сбоку со снятых кожухом и сечение - вид сверху).

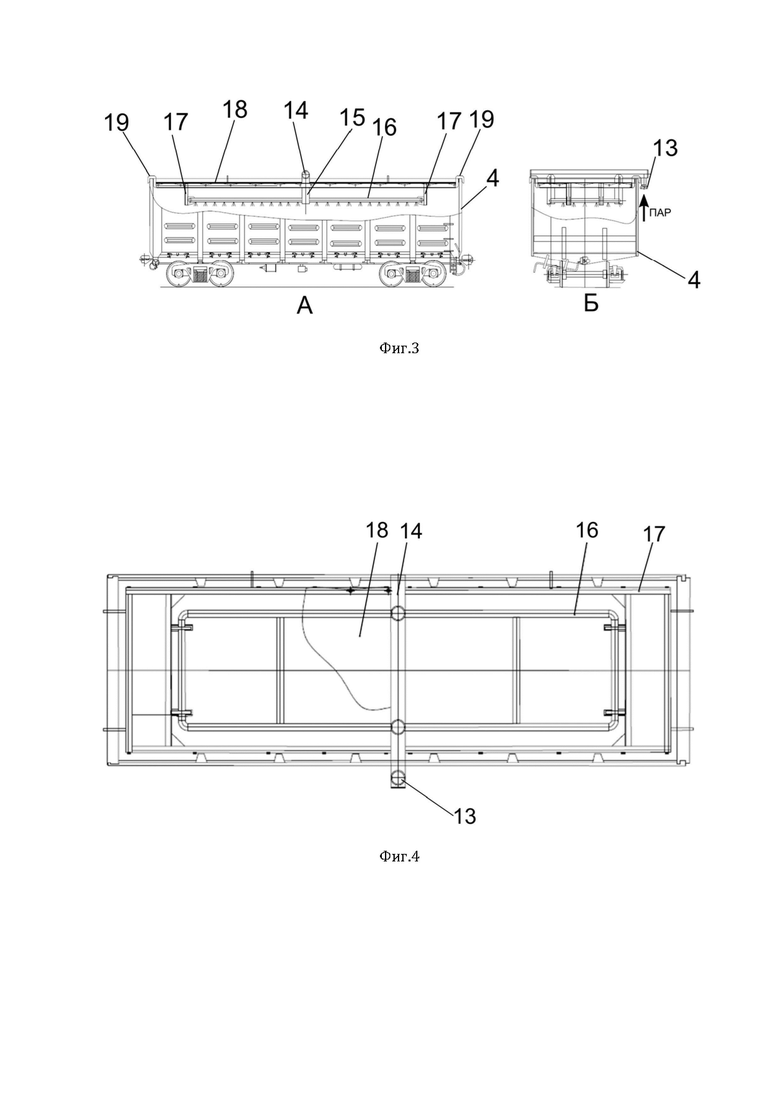

На Фиг.3 показано устройство модуля и его размещение на полувагоне (А - вид полувагона сбоку, Б - вид полувагона с торца).

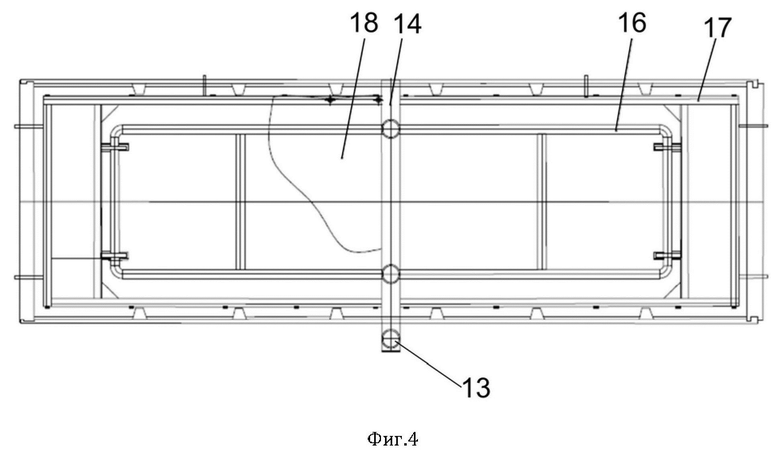

На Фиг.4 показано устройство модуля (вид сверху) с частично снятым тентовым покрытием.

На чертежах: 1 - контейнер, 2 - гибкий паропровод, 3 - модуль тепловой обработки груза, 4 - полувагон, 5 - парогенератор, 6 - выходной патрубок парогенератора, 7 - емкость с водой, 8 - водяной насос, 9 - шланги подачи воды в парогенератор, 10 - топливный бак, 11 - насос подачи топлива, 12 - топливный шланг, 13 - камлок, 14 - трубопровод подачи пара в модуль, 15 - отвод трубопровода подачи пара в паропровод модуля, 16 - паропровод модуля, 17 - опорная рама, 18 - теплоизолирующий материал, 19 - бортовой держатель модуля.

Осуществление изобретения

Согласно изобретению устройство представляет собой автономный мобильный комплекс, состоящий из модуля для тепловой обработки груза, выполненного в виде греющей трубной решетки с отверстиями в нижней части труб, который закрепляется на бортах железнодорожного полувагона и накрывается теплоизолирующим материалом, а вход для теплоносителя в трубную решетку соединён паропроводом с парогенератором, установленным в контейнере вместе с топливным баком и топливным насосом, ёмкостью с запасом питательной воды с насосом.

При необходимости контейнер подключается к электрическому дизель-генератору, оснащается системой вентиляции, дежурным отоплением и освещением, а также системой дистанционного контроля и отображения состояния технических средств комплекса.

Контейнер 1 автономного мобильного комплекса устанавливается на открытой разгрузочной площадке или грузовом автомобиле, с возможностью последующего перемещения (см. Фиг.1). Контейнер 1 ставится возле железнодорожного полотна, а модуль 3 для тепловой обработки груза подключается к выходному патрубку 6 парогенератора 5 через гибкий паропровод 2, другой конец которого подсоединяют к трубопроводу 14 подачи пара в модуль 3, например, через камлок 13 (см. Фиг.2, Фиг.3).

Внутри контейнера 1 расположено оборудование, обеспечивающее автономную работу всего комплекса: парогенератор 5, к которому через шланги подачи воды 9 и через водяные насосы 8, подсоединена ёмкость 7 с запасом питательной воды; (в случае использования парогенератора, работающего на жидком, твердом или газовом топливе) топливный бак 10, который подключен к парогенератору 5 через топливный шланг 12и топливный насос 11. Электропитание парогенератора 5 осуществляют либо подведением от электросети, если рядом таковая есть, либо электрическим дизель-генератором. При необходимости внутри контейнера оборудуют систему вентиляции, дежурное отопление и освещение, а также оснащают контейнер 1 системой дистанционного контроля и отображения состояния технических средств комплекса (на чертежах не показано).

Модуль 3 для тепловой обработки груза представляет собой блок размораживания смерзшегося груза в полувагоне 4. Модуль 3 состоит из греющей трубной решетки с входом теплоносителя (пара) от парогенератора 5 по гибкому паропроводу 2 через камлок 13, далее по трубопроводу подачи пара 14, который имеет нижний отвод 15, от которого идет перераспределение пара в паропровод16. Паропровод 16 представляет собой трубную решетку замкнутой трубопроводной системы, где снизу имеет отверстия в нижней части труб паропровода 16. Все элементы модуля 3 фиксируются к опорной раме 17, которая имеет по краям бортовые держатели 19 для крепления к бортам полувагона 4.

Весь модуль 3 закрепляется на бортах железнодорожного полувагона 4 и накрывается теплоизолирующим материалом, например, тентовым покрытием 18, которое предотвращает улетучивание пара в атмосферу.

Работа по приданию сыпучести смерзшемуся грузу в полувагоне начинается с установки модуля 3 для тепловой обработки груза на верхнюю поверхность полувагона 4 по его краям за бортовые держатели 19. Стыкуется гибкий паропровод 2 одним концом к камлоку 13, а другим концом стыкуется к выходному патрубку 6 парогенератора 5. Затем полувагон накрывается теплоизолирующим материалом 18.

После чего включается парогенератор 5 и через гибкий паропровод 2 теплоноситель от парогенератора под собственным давлением образуемого пара внутри парогенератора в виде парогазовоздушной смеси с содержанием паров воды не более 75% об. поступает в трубную решетку паропровода 16.Парогазовоздушная смесь через нижние отверстия трубной решетки паропровода 16 поступает в верхний слой смерзшегося груза, соприкасаясь с которым партеплоносителя конденсируется с выделением тепла, нагревая и разрушая смерзшийся конгломерат груза, придавая ему сыпучесть. При этом образовавшиеся капли воды, под действием температуры теплоносителя, превращаются во вторичный пар, который совместно с теплоносителем нагревает следующий слой смерзшегося груза в полувагоне 4, а выделенные при этом последующие капли воды из смерзшегося груза в полувагоне вновь превращаются в пар. Полученная таким образом тепловая энергия, передаётся объёму смерзшегося грузу в полувагоне, разогревает и превращает его из смерзшегося в сыпучий.

После разогрева смерзшегося груза в полувагоне, мобильный комплекс перемещается к следующему полувагону со смерзшимся грузом, находящемуся на разгрузочной площадке, и весь процесс придания сыпучести смерзшемуся грузу в полувагоне повторяется. Таким образом передается теплота от сгораемого топлива для придания сыпучести смерзшемуся грузу в полувагоне 4.

Одним из основных достоинств заявленного решения является то, что парогенератор 5 вырабатывает парогазовоздушную смесь для придания сыпучести, с низким содержанием кислорода, что делает невозможным ни при каких условиях возгорание угольной пыли или взрыва при размораживании угля и обеспечивает максимальную безопасность и надежность работы при выгрузке таких грузов.

Экономическая эффективность предлагаемого устройства для разогрева смерзшегося груза в полувагоне обеспечивается за счет высокого КПД использования теплоты энергии сгорания топлива, поступающего в парогенератор 5 через топливный насос 11 и шланг 12 от топливного бака 10, а также за счет теплоты конденсации паров воды в теплоносителе и низких потерь тепла в окружающую среду, от которых защищает теплоизолирующий материал 18.

Время тепловой обработки смёрзшегося насыпного груза в железнодорожном полувагоне до восстановления сыпучести в зависимости от вида насыпного груза и температуры наружного воздуха составляет 1- 3 часа.

При этом, обеспечивается возможность размораживание грузов на открытых, не обустроенных в инженерном плане, площадках, что приводит к снижению капитальных затрат и эксплуатационных расходов.

Заявленное решение было испытано на различных моделях парогенераторов, характеристики которых приведены в таблице 1.

Таблица 1.

температур пара, °С

Эти парогенераторы не требуют дымовой трубы, т.к. вся образованная при сгорании топлива парогазовоздушная смесь направляется на размораживание груза для придания ему сыпучести.

Применение таких парогенераторов обуславливает практическое отсутствие экологической нагрузки на окружающую среду, нет необходимости в сложных системах водоподготовки и деаэрации воды. Высокая эффективность парогенератора с малым давлением пара обусловлена отсутствием дымовой трубы и тем, что составляющими тепловой мощности являются теплота сгорания топлива и теплота конденсации воды, образующейся при термохимической реакции сгорания топлива.

Для функционирования таких парогенераторов необходимы:

- природный газ давлением от 1,5 до 6 кг*с/см2,дизельное топливо, СУГ, керосин, светлое печное топливо, газовый конденсат.

- электропитание - 380/220В, 50 Гц,

- промышленная вода давлением не менее 3,5 кг*с/см2.

Допустимо также применение других типов парогенераторов, но они уже менее эффективны и менее экологичны. Также допустимо использование электропарогенераторов, которые также не требуют дымовой трубы, но имеют высокие энергозатраты. Их применение возможно только в местах доступа к электросетям большой мощности.

Сама парогенераторная установка имеет стандартное строение и состоит из жаропрочной камеры сгорания, систем подачи топлива, воздуха и воды. Не требует дымовых труб. Обеспечивается мгновенная подача пара - выход на рабочий режим через 15 секунд после включения установки. Диапазон рабочих температур пара на выходе парогенератора 100-200°С, давление пара не превышает 0,5 бар. Нагрев воды на технологические нужды или отопление происходит в емкости атмосферного типа непосредственной подачей пара (барботаж) через перфорированные трубы. Температура нагретой воды до 80°С. Парогенераторы при необходимости комплектуются простыми системами умягчения воды. Высокая эффективность парогенератора связана с тем, что составляющими его тепловой мощности являются теплота сгорания топлива и теплота конденсации воды, образующейся при термохимической реакции сгорания топлива.

Основными преимуществами парогенераторов являются:

• многотопливность;

• быстрота пуска и останова — 15 секунд;

• отсутствие дымовой трубы;

• высокий КПД — 99%

• независимость температуры пара от давления;

• одна установка позволяет обеспечить производство технологического пара и нагретой воды;

• высокая гомогенность технологического пара, стабильность его термодинамических параметров: теплоемкость, температура, давление;

• не требуется постоянное присутствие обслуживающего персонала;

• не требуются фундаменты и специальные сооружения для их установки, парогенераторы могут устанавливаться непосредственно около потребителей тепла, что позволяет практически исключить тепловые потери при транспортировке теплоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЕРЗШЕГОСЯ МАТЕРИАЛА В ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНАХ | 2007 |

|

RU2354601C2 |

| Способ разогрева железнодорожных полувагонов со смерзшимся грузом и гараж для его осуществления | 1988 |

|

SU1615110A1 |

| СПОСОБ РАЗОГРЕВА СМЕРЗШЕГОСЯ ГРУЗА В ВАГОНАХ И УСТРОЙСТВО ДЛЯ РАЗОГРЕВА СМЕРЗШЕГОСЯ ГРУЗА В ВАГОНАХ | 2011 |

|

RU2464216C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА СМЕРЗШЕГОСЯ ГРУЗА В ВАГОНЕ | 2009 |

|

RU2395444C1 |

| Способ разогрева смерзшихся сыпучих грузов в железнодорожных полувагонах | 1987 |

|

SU1648875A1 |

| МОБИЛЬНЫЙ НАКЛАДНОЙ РАЗМОРАЖИВАТЕЛЬ ВАГОНОВ СО СМЕРЗШИМИСЯ ИНЕРТНЫМИ ГРУЗАМИ | 2022 |

|

RU2788256C1 |

| Гараж для размораживания сыпучих грузов в железнодорожных вагонах | 1982 |

|

SU1085915A2 |

| Система для подачи теплоносителя в гараж для размораживания сыпучих грузов в железнодорожных полувагонах | 1987 |

|

SU1615109A1 |

| МАШИНА ДЛЯ РАЗГРУЗКИ СЫПУЧЕГО ГРУЗА ИЗ ПОЛУВАГОНОВ | 2006 |

|

RU2318717C2 |

| ТЕПЛОЭЛЕКТРОСТАНЦИЯ С КОНТУРОМ ORC-МОДУЛЯ И С ТЕПЛОВЫМ НАСОСОМ И СПОСОБ ЕЁ РАБОТЫ | 2015 |

|

RU2662259C2 |

Изобретение относится к устройствам теплового обогрева смерзшихся сыпучих материалов для разгрузки преимущественно из железнодорожных полувагонов. Способ восстановления сыпучести смерзшихся грузов в железнодорожном полувагоне осуществляется закрепленным на бортах железнодорожного полувагона устройством для восстановления сыпучести смерзшихся грузов в железнодорожных полувагонах, содержащим модуль тепловой обработки груза, выполненный в виде греющей трубной решетки с отверстиями в нижней части труб, накрытый теплоизолирующим материалом. Вход теплоносителя в панель для тепловой обработки груза соединен паропроводом с выходом парогенератора, установленного в контейнере, где также размещены: топливный бак и топливный насос, емкость с запасом питательной воды с насосом. Гибкий паропровод стыкуют одним концом к трубопроводу (14) подачи пара в трубную решетку, а другим концом стыкуют к выходному патрубку парогенератора. Полувагон накрывается теплоизолирующим материалом (18), включают парогенератор и ведут обработку груза парогазовоздушной смесью с давлением не более 0,05 МПа с содержанием паров воды не более 75% об. до полного разогрева смерзшегося груза в полувагоне. Изобретение обеспечивает придание сыпучести для всего смерзшегося груза в железнодорожном полувагоне, уменьшает энергетические затраты, обеспечивает мобильность, безопасность и возможность производить разгрузочные работы смерзшегося груза в железнодорожных полувагонах на открытых площадках. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Способ восстановления сыпучести смерзшихся грузов в железнодорожном полувагоне с помощью устройства, содержащего модуль тепловой обработки груза для закрепления на бортах железнодорожного полувагона, отличающийся тем, что модуль для тепловой обработки груза выполнен в виде греющей трубной решетки с отверстиями в нижней части труб и накрыт теплоизолирующим материалом, а вход пара в трубную решетку соединён паропроводом с выходом парогенератора, установленного в контейнере, где также размещены: топливный бак и топливный насос, емкость с запасом питательной воды с насосом, причем модуль для тепловой обработки груза устанавливают и закрепляют к полувагону на верхнюю поверхность полувагона по его краям за бортовые держатели, стыкуют гибкий паропровод одним концом к трубопроводу подачи пара в трубную решетку, а другим концом стыкуют к выходному патрубку парогенератора, затем полувагон накрывается теплоизолирующим материалом, включают парогенератор и ведут обработку груза парогазовоздушной смесью с давлением не более 0,05 МПа с содержанием паров воды не более 75% об. до полного разогрева смерзшегося груза в полувагоне.

2. Способ по п. 1, отличающийся тем, что период тепловой обработки смерзшегося насыпного груза в железнодорожном полувагоне до восстановления сыпучести в зависимости от вида насыпного груза и температуры наружного воздуха составляет 1-3 часа.

3. Способ по п. 1 или 2, отличающийся тем, что используют газовый парогенератор, а в качестве топливного бака используют газовый баллон.

4. Способ по п. 1, отличающийся тем, что топливный бак для жидкого топлива через топливный насос подключен к парогенератору.

5. Способ по п. 1 или 4, отличающийся тем, что в контейнере также размещены электрический дизель-генератор, система вентиляции, а также установлены дежурная система отопления и освещения, система дистанционного контроля и отображения состояния технических средств комплекса.

| МОБИЛЬНЫЙ НАКЛАДНОЙ РАЗМОРАЖИВАТЕЛЬ ВАГОНОВ СО СМЕРЗШИМИСЯ ИНЕРТНЫМИ ГРУЗАМИ | 2022 |

|

RU2788256C1 |

| Установка для изготовления объемных железобетонных блоков | 1989 |

|

SU1722843A1 |

| Бодрышев С | |||

| Б | |||

| "ИНТЕРБЛОК" - промышленные парогенераторы высокой энергетической эффективности, журнал ИСУП 2020, N 5(89), стр | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| RU | |||

Авторы

Даты

2024-04-23—Публикация

2023-06-30—Подача