Изобретение относится к метал- .лургии и может быть использовано в сталеплавильном производстве при разливке кипящей стали.

Цель изобретения - повышение качества металла путем увеличения равномерности кипения и сокращение расхода газа.

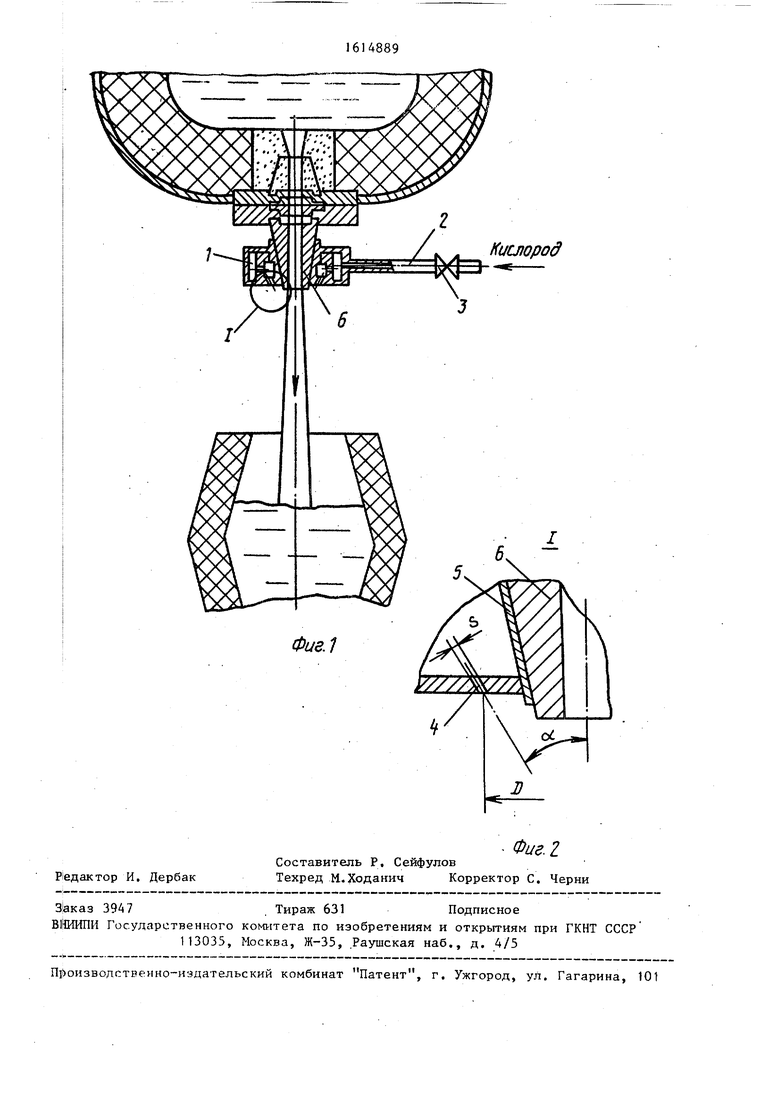

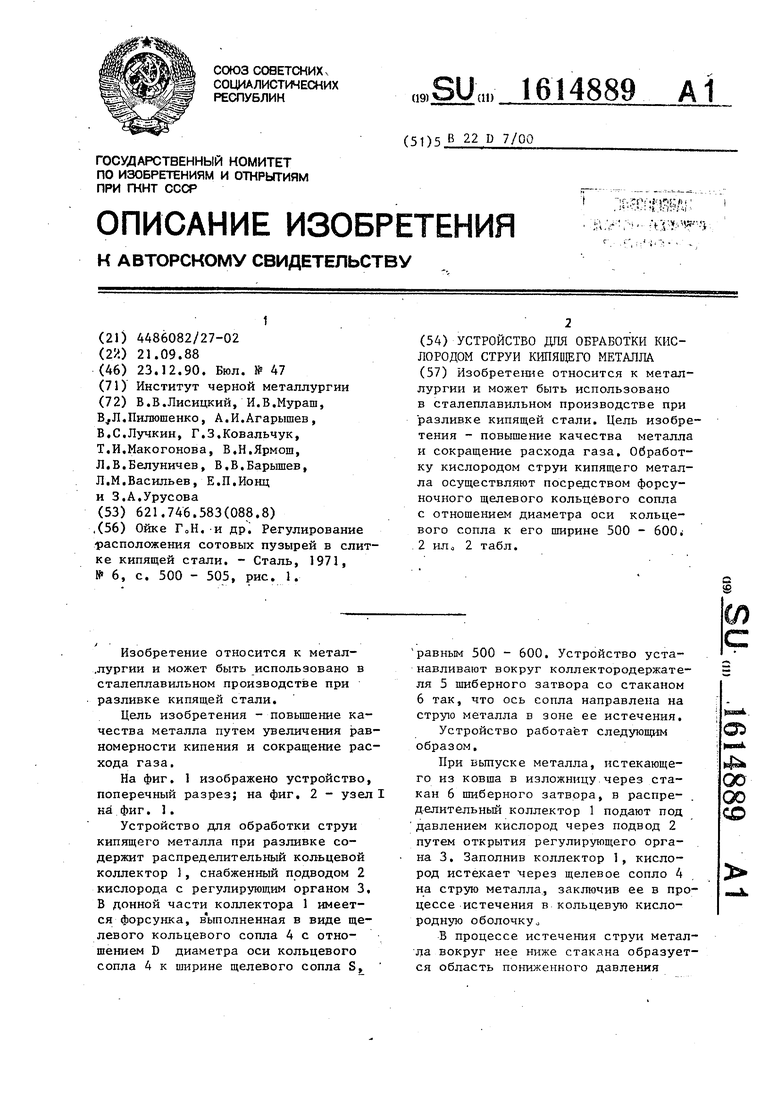

На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - узел I на фиг. 1.

Устройство для обработки струи кипящего металла при разливке содержит распределительный кольцевой коллектор 1, снабженный подводом 2 кислорода с регулирующим органом 3. В донной части коллектора 1 имеется форсунка, в ыполненная в виде щелевого кольцевого сопла 4 с отношением D диаметра оси кольцевого сопла 4 к ширине щелевого сопла S,

равным 500 - 600. Устройство устанавливают вокруг коллектородержате- ля 5 шиберного затвора со стаканом 6 так, что ось сопла направлена на струю металла в зоне ее истечения.

Устройство работает следующим образом.

При вьшуске металла, истекающего из ковша в изложницу.через стакан 6 шиберного затвора, в распределительный коллектор 1 подают под давлением кислород через подвод 2 путем открытия регулирующего органа 3. Заполнив коллектор 1, кислород истекает через щелевое сопло 4 на струю металла, заключив ее в процессе истечения в кольцевую кислородную оболочкуа

В процессе истечения струи металла вокруг нее ниже стакана образуется область пониженного давления

о:

00

00 со

(разрежение), куда втягивается (зже гируется) кольцевая струя окислите ля, я после взаимного контакта окис ;1итель движется по периметру струи феталла в металлоприемник. При сов- ijiecTHOM движении металла в оболочке ислорода происходит их взаимодей- (Ьтвие, в результате которого струя металла равномерно им насьпцается гао всей своей длине (высоте), что 111риводит к-стабилизации степени усвния кислородом металла. Такая по,ача кислорода способствует расшире- струи металла с большей потерей

плотности в пограничной области,

:то повышает степень усвоения кис- л;орода, а сам процесс взаимодействия 1ЮСИТ спокойный характер, без разбрызгивания в зоне контакта и без

:нешних потерь.

Равномерно насыщенная кис лородом

труя металла попадает в металло- йриемник, по мере накопления кото Ого кислород равномерно распреде- т:яется в объеме металлоприемника,

то приводит к равномерной интен- с|ивности процесса кипения.

Подачу кислорода .осзпцествляют в Количестве

. - « /.

1Де АLQj требуемая добавка кислорода, % к весу металла; - плотность кислорода

при 20°С, степень усвоения кисло- i рода металлом, %,

За счет выполнения форсунки в ви- е щелевого кольцевого сопла с отно- фением диаметра оси сопла к ширине (Ьопла, равным 500 - 600, создается фптимадьньй гидродинамический режим и тракте и происходит формирование |)авнотолщинной кислородной оболоч- itH непосредственно вокруг струи ме- Фалла, что приводит к равномерному всасыванию кислорода в металл, $ результате их взаимодействия, осу- в| ествляется плавное внедрение кис- J opoдa в металл и стабилизируется «ипение в металлоприемнике, струя eтaллa разбухает и контактная по- ilepxHOCTb возрастает. Все это способствует повышению степени усвое шя Кислорода металлов, без увеличения eiro расхода.

Q

5

0

5

0

5

0

5

0

5

Регулированием расхода кислорода посредством регулирующего органа 3 npoii ;ао,;.:, из;:е:1ения активности оболочки струи металла, при этом меняется степень усвоения кислорода металлом (за счет изменения концентрации кислорода в разливаемой стали и степени расширения ее струи). Для обеспечения идентичности условий такой разливки по изложницам (в особенности при разливке сверху) производят на разливочной площадке тарировку оптимальной величины расхода кислорода для одной изложницы и повторяют для остальных.

Активное вьщеление газов в мета ллоприемнике способствует тщательному перемешиванию жидкости, в том числе в области образования откипевшей корочки. Образующиеся на фронте кристаллизации газы в условиях достаточной жидкоподвижной стали и малого ферростатического давления успевают полностью вьщелиться, не заст- -ревая в образующейся корке. В результате энергичного и равномерного кипения в металлоприемнике возрастает скорость кристаллизации и активизируются восходящие потоки жидкого металла, что препятствует значительной ликвации кислорода и углерода в промежутках между кристаллами, а это приводит к образованию более толстой и плотной наружной корки слитка, к улучшению строения его головной части, к более глубокому залеганию сотовых пузырей, к значительному снижению количества неметаллических включений и к более равномерному их распределению в объеме слитка.

При значении отношения менее нижнего предела происходит неравномерное распределение ки слорода, истекающего из сопла 4, теряется жесткость его струи, наблюдается рассеивание части кислорода в окружающее пространство и возрастают непроизводительные его потери, а также возможно обгорание стенки коллекторо- держателя 5.

При значении отношения более верхнего предела усложняется изготовление устройства, что приводит к монтажным и эксплуатационным трудностям. Это вызьшается или уменьшением сопла шириной менее 0,4 мм, или увеличением диаметра оси сопла, что н целом приводит к возрастанию габаритов устройства. В технологическом отношении это обеспечивает неравномерность истечения кислорода через сопло, что создает разнотолщинную оболочку вокруг струн металла, а также снижает процесс взаимодействия кислорода с металлом.

Таким образом, в результате уменьшается степень усвоения кислорода разливаемой сталью и равномерность ее кипения, что в конечном итоге снижает качество слитка.

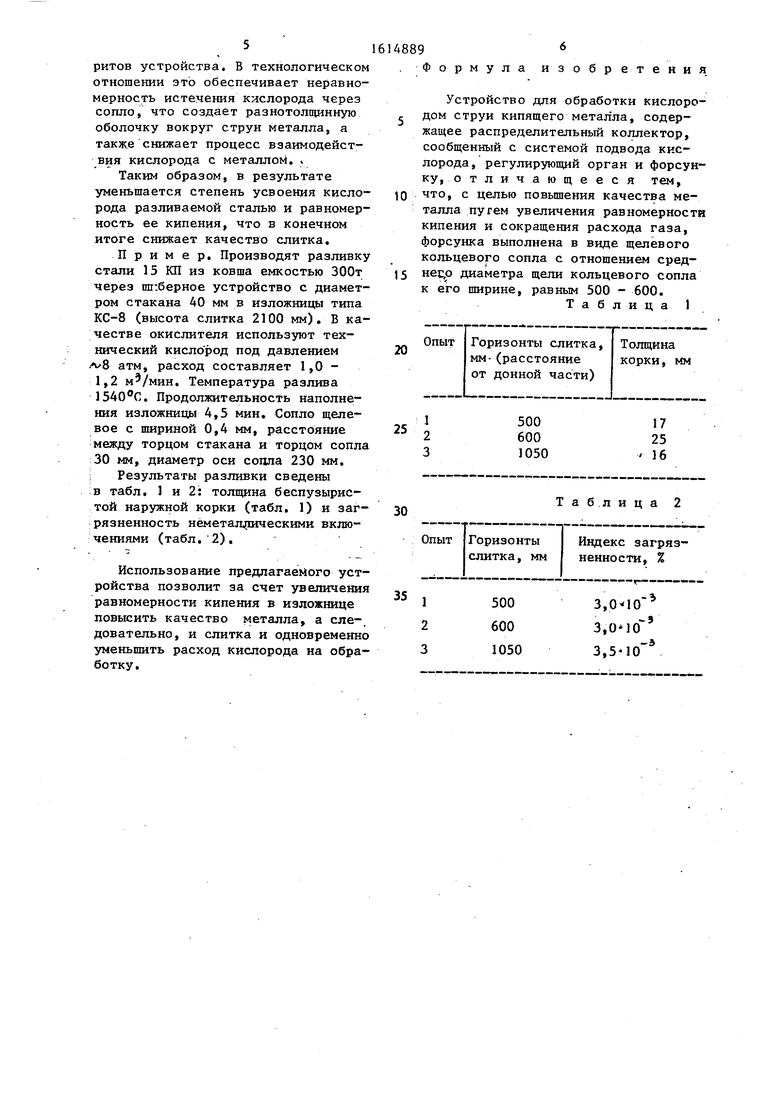

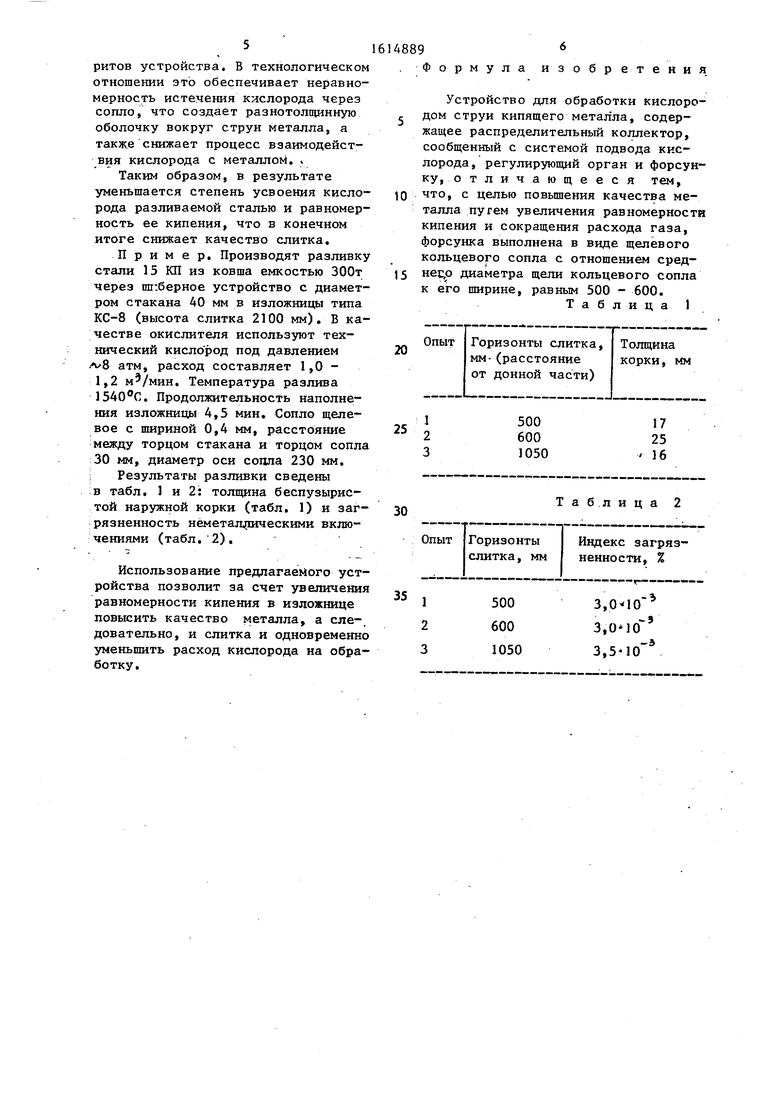

Пример. Производят разливку стали 15 КП из ковша емкостью 300т через Ш1:берное устройство с диаметром стакана 40 мм в изложницы типа КС-8 (высота слитка 2100 мм). В качестве окислителя используют технический кислород под давлением л/8 атм, расход составляет 1,0 - 1,2 м /мин. Температура разлива . Продолжительность наполнения изложницы 4,5 мин. Сопло щелевое с шириной 0,4 мм, расстояние между торцом стакана и торцом сопла 30 мм, диаметр оси сопла 230 мм. Результаты разливки сведены в табл. I и 2: толщина беспузыристой наружной корки (табл. 1) и загрязненность нёметал,рическими включениями (табл. 2).

Использование предлагаемого устройства позволит за счет увеличения равномерности кипения в изложнице повысить качество металла, а следовательно, и слитка и одновременно уменьшить расход кислорода на обработку.

1614889

. Формула изобретения

Устройство для обработки кислородом струи кипящего металла, содержащее распределительный коллектор, сообщенный с системой подвода кислорода, регулирующий орган и форсунку, отличающееся тем, что, с целью повьщ1ения качества металла путем увеличения равномерности кипения и сокращения расхода газа, форсунка выполнена в виде щелевого кольцевого сопла с отношением сред- неср диаметра щели кольцевого сопла к его ширине, равным 500 - 600,

Таблица 1

20

25

30

Таблица 2

35

Кислород

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки кипящей стали | 1988 |

|

SU1687362A1 |

| Устройство для защиты и обработки струи металла при разливке | 1989 |

|

SU1676746A1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| Способ обработки струи расплавленного металла при разливке из ковша в металлоприемник | 1989 |

|

SU1704909A1 |

| Способ разливки кипящей стали | 1986 |

|

SU1404161A1 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1994 |

|

RU2086345C1 |

| Устройство для защиты струи металла инертным газом | 1987 |

|

SU1507523A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Способ ввода углеродистого интенсификатора кипения в слиток | 1988 |

|

SU1639878A1 |

Изобретение относится к металлургии и может быть использовано в сталеплавильном производстве при разливке кипящей стали. Цель изобретения - повышение качества металла и сокращение расхода газа. Обработку кислородом струи кипящего металла осуществляют посредством форсуночного щелевого кольцевого сопла с отношением диаметра оси кольцевого сопла к его ширине 500...600. 2 ил. 2 табл.

Авторы

Даты

1990-12-23—Публикация

1988-09-21—Подача