СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки кислородом струи кипящего металла | 1988 |

|

SU1614889A1 |

| Устройство для защиты и обработки струи металла при разливке | 1989 |

|

SU1676746A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1806036A3 |

| Способ получения слитков из кипящей стали | 1986 |

|

SU1404159A1 |

| Способ скоростной разливки спокойной стали и устройство для его осуществления | 1989 |

|

SU1675047A1 |

| Способ обработки струи расплавленного металла при разливке из ковша в металлоприемник | 1989 |

|

SU1704909A1 |

| СПОСОБ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1994 |

|

RU2086345C1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

Изобретение относится к металлургии, в частности к сталеплавильному производству, и может быть использовано при разливке кипящей стали. Цель изобретения - повышение качества слитка без увеличения расхода окислителя. При разливке кипящей стали, осуществляемой выпуском струи металла из ковша в металлоприемник, окислитель подают равномерно по периметру выпускаемого металла непосредственно на него. В качестве окислителя может быть использован газ или порошок. 2 з.п. ф-лы, 1 ил., 2 табл.

Изобретение относится к металлургии, в частности к сталеплавильному производству, и может быть использовано при разливке кипящей стали.

Цель изобретения - повышение качества слитка без увеличения расхода окислителя.

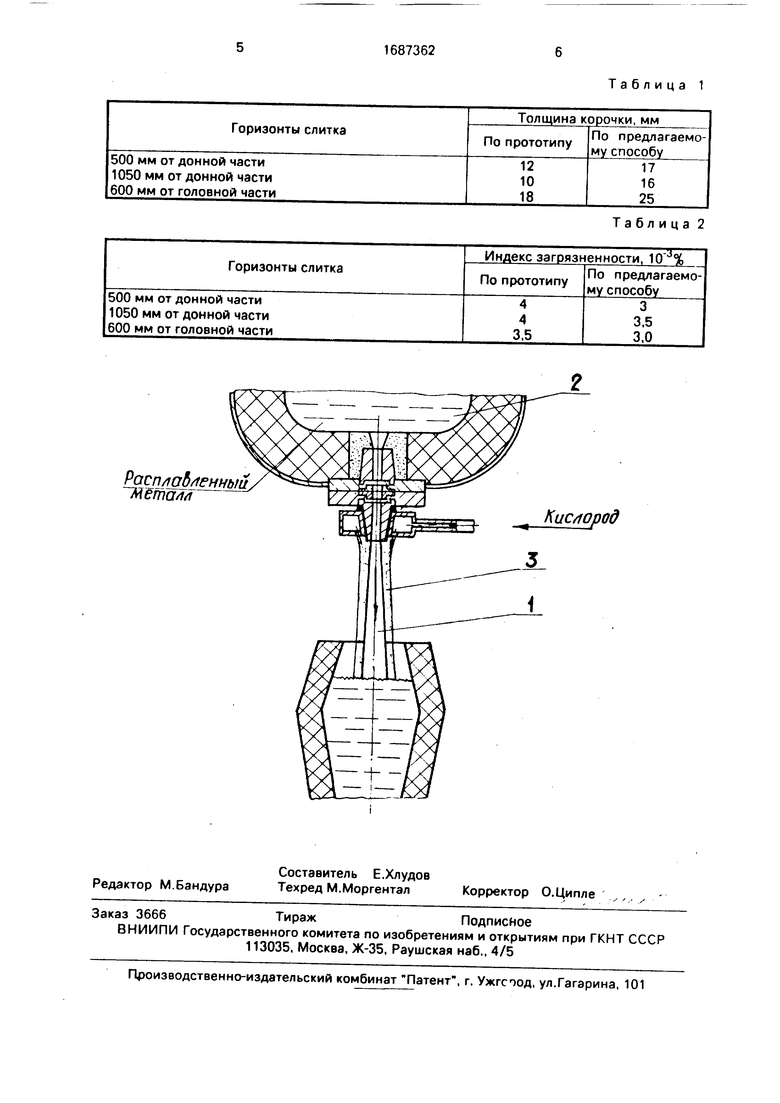

На чертеже схематически показана схема осуществления предлагаемого способа.

Способ разливки кипящей стали осуществляют следующим образом.

При выпуске струи металла 1, истекающей из сталеразливочного ковша 2 через стакан шиберного затвора, равномерно вокруг нее по периметру создают равноплот- ную оболочку 3 окислителя, например кислорода, по всей высоте струи, поступающей в металлоприемник (изложницу, сифон и т.п.). Оболочку формируют в виде кольцевой струи окислителя, истекающей из рав- ношириного щелевого сопла, питаемого от

распределительной камеры, установленных вокруг коллектородержателя шиберного затвора ковша.

Для создания оболочки при такой подаче может быть использован как газообразный, так и сыпучий (порошкообразный окислитель). Кольцевую струю окислителя формируют принудительно (под давлением) и плавно направляют на струю металла.

В процессе истечения струи металла вокруг нее ниже стакана образуется область пониженного давления (разрежение), куда втягивается (эжектируется) кольцевая струя окислителя и после взаимного контакта окислитель движется по периметру струи металла в металлоприемник. При совместном движении металла в оболочке окислителя происходит их взаимодействие, в результате которого струя металла равномерно насыщается окислителем по всей своей длине (высоте), что приводит к стаби -

о

00 VJ CJ О ГО

лизации степени усвоения кислорода металлом. Такая подача окислителя способствует расширению струи металла с большей потерей сплошности в пограничной области, что повышает степень усвоения кислорода, а сам процесс взаимодействия носит спокойный характер, без разбрызгивания в зоне контакта и без внешних потерь.

Равномерно насыщенная кислородом струя металла попадает в металлоприем- ник, по мере наполнения которого кислород равномерно распределяется в обьеме ме- таллоприемника, что приводит здесь к равномерной интенсивности процесса кипения.

Подачу кислорода осуществляют в количестве

Q 1000A(Q) 3/т

ykpo

где A(Q) - требуемая добавка кислорода, % к массе металла:

yk плотность кислорода при 20°С, кг/м2;

степень усвоения кислорода металлом, %.

За счет подачи кислорода в виде оболочки струи выпускаемого из ковша металла происходит равномерное всасывание кислорода в металл, удлиняется путь их взаимодействия, осуществляется плавное внедрение кислорода в металл и стабилизируется кипение в металлоприемнике, струя металла разбухает и контактная поверхность возрастает. Все это способствует повышению степени усвоения кислорода металлом, без увеличения его расхода.

Регулированием расхода окислителя производят изменения активности оболочки струи металла, при этом меняется степень усвоения кислорода металлом (за счет изменения концентрации кислорода в разливаемой стали и степени расширения ее струи). Для обеспечения идентичности условий такой разливки по изложницам (в особенности при разливке сверху) производят по манометру на разливочной площадке тарировку оптимальной величины расхода кислорода для одной изложницы и повторяют для остальных.

Активное выделение газов в металлоприемнике способствует тщательному перемешиванию жидкости, в том числе в области образования откипевшей корочки. Образующиеся на фронте кристаллизации газы в условиях достаточной жидкоподвиж- ности стали и малого ферростатического

давления успевают полностью выделиться, не застревая в образующейся корке. В результате энергичного и равномерного кипения в металлоприемнике возрастает скорость

кристаллизации и активизируются восходящие потоки жидкого металла,что препятствует значительной ликвации кислорода и углерода в промежутках между кристаллитами, а это приводит к образованию более тол0 стой и плотной наружной корки слитка, к улучшению строения его головной части, к более глубокому залеганию сотовых пузырей, к значительному снижению количества неметаллических включений и к более рав5 номерному их распределению в объеме слитка.

Пример. Объект реализации - мартеновский цех. Характеристика разливки - разливка сверху из ковша емкостью 300 т

0 через шиберное устройство с диаметром стакана-коллектора 40 мм. Применяются изложницы сортовые типа КС-8 (высота слитка 2100 мм). Окислитель - технический кислород давлением 8 атм (на разливочной пло5 щадке). Расход кислорода 1,0-1.2 м /мин. Разливаемая сталь 15 КП. Температура разливки 1540-1570°С. Продолжительность наполнения изложниц 4 мин.

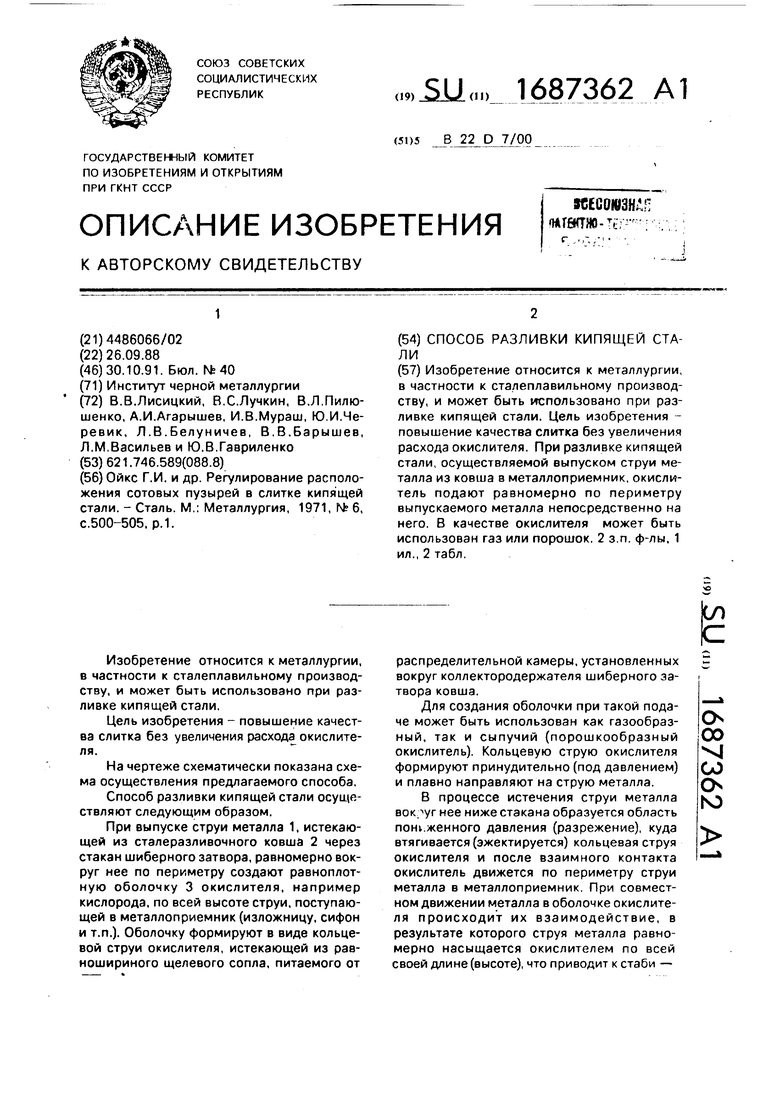

Толщина беспузыристой наружной кор0 ки (мм) на угловых тамплетах, вырезанных на различных горизонтах по высоте слитка, приведена в табл.1.

Загрязненность неметаллическими включениями (размер 10-220 мкм) по высо5 те на расстоянии от поверхности 15-25 мм для слитка по прототипу и 25-35 м для слитка по данному способу приведены в табл.2. Таким образом, разливка кипящей стали по предлагаемому способу обеспечивает

0 резкое улучшение качества слитка, без увеличения расхода окислителя.

Формула изобретения

0 металла непосредственно на нее.

порошок.

Росп/юдленныи метам

Таблица 1

Таблица 2

| Ойкс Г.И | |||

| и др | |||

| Регулирование расположения сотовых пузырей в слитке кипящей стали | |||

| - Сталь | |||

| М.: Металлургия, 1971, N 6, с.500-505 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-10-30—Публикация

1988-09-26—Подача