Изобретение относится к черной металлургии и может быть использовано, в частности, при разливке жидкого металла на открытом воздухе.

Известен способ разливки жидкого металла, называемый разливкой сверху, который заключается в том, что разливочный ковш (подающая емкость) устанавливают над приемной емкостью (изложницей), а затем с помощью стопорного механизма, установленного в разливочном ковше, открывают канал разливочного стакана, и металл самотеком в виде струи поступает в приемную емкость (изложницу), при заполнении изложницы металлом с помощью стопора закрывают канал разливочного канала и, таким образом, прекращают истечение металла из подающей емкости (ковша) (Трубин К.Г, Ойкс Г.О. Металлургия стали. М. Металлургия, 1970, с. 616).

Известно устройство для осуществления этого способа, содержащее подающую емкость (разливочный ковш) с разливочным стаканом и стопорным механизмом, установленным внутри ковша, а также приемную емкость (изложницу) (Трубин К. Г. Ойкс Г.О. Металлургия стали, М. Металлургия, 1970, с. 616).

Недостатком этих способа и устройства является то, что металл при истечении из подающей емкости в значительной мере окисляется в атмосфере окружающего воздуха, особенно это наблюдается на первых слитках, вследствие сильного раскрытия струи и ее турбулизации под действием большого ферростатического давления, что приводит к большому браку слитков по содержанию пузырей и неметаллических включений.

Наиболее близким техническим решением к изобретению является способ разливки жидкого металла, включающего защиту струи металла от вторичного окисления путем непрерывного подвода инертного газа, вследствие чего вокруг струи металла создается защитная атмосфера [1]

Этот способ осуществляется с помощью устройства для разливки жидкого металла, содержащего подающую емкость с разливочным стаканом и приемную емкость, полое кольцо с направленными вниз отверстиями, подвешенный к днищу ковша и расширенный книзу теплоизолированный экран и коллектор с отверстиям, имеющий в плане форму верхнего торца изложницы (приемной емкости), отличающегося тем, что, с целью повышения производительности устройства за счет сокращения расхода аргона, оно снабжено установленным внутри экрана и суженным книзу коническим патрубком, при этом полое кольцо размещено на его верхнем торце [1]

Недостатком способа и устройства является то, что плотная атмосфера защитного газа при взаимодействии со струей вызывает повышенную турбулизацию струи, в результате чего по периметру экрана образуются настыли, которые по мере разливки срываются в изложницу и при кристаллизации металла образуют "белые" включения, нарушая однородность структуры металла, которые в последующем при механической обработке способствуют образованию трещин и разрывов. Кроме того, дополнительная плотная атмосфера газа с большим давлением, чем давление наружной атмосферы, вызывает образование настылей по периметру разливочного стакана, тем самым уменьшая его проходное сечение и, следовательно, расход (истечение) металла, что ведет к увеличению времени разливки и переохлаждению металла и к большим остаткам металла (недоливам изложниц) в ковше.

В основу изобретения положена задача создания способа разливки жидкого металла и устройства для его осуществления, позволяющих исключить отрицательное влияние указанных факторов и обеспечить эффективную защиту струи металла от вторичного окисления.

Сущность изобретения заключается в том, что в способе разливки жидкого металла, включающем защиту струи металла от вторичного окисления, согласно изобретению измеряют степень ионизации атмосферы вокруг струи в ее верхней части, а затем защиту струи от окисления осуществляют путем создания вокруг нее электростатического поля с напряженностью, равной измеренной степени ионизации.

Для осуществления заявляемого способа разливки предлагается устройство для разливки жидкого металла, содержащее подающую емкость с разливочным стаканом и приемную емкость, которое согласно изобретению снабжено двумя электродами, высоковольтным источником напряжения, автоматическим регулятором и измерительной схемой, причем один из электродов выполнен в виде металлического кольца, расположен под подающей емкостью коаксиально с разливочным стаканом и подключен на вход измерительной схемы, а другой выполнен в виде сетчатого цилиндра, установлен на приемной емкости через электроизолирующую прокладку и подключен к положительной клемме высоковольтного источника напряжения, а отрицательная клемма которого соединена с нулевым контуром "земля", а выход измерительной схемы подключен на вход автоматического регулятора, выход которого соединен через исполнительный механизм с валом регулятора на высоковольтном источнике напряжения.

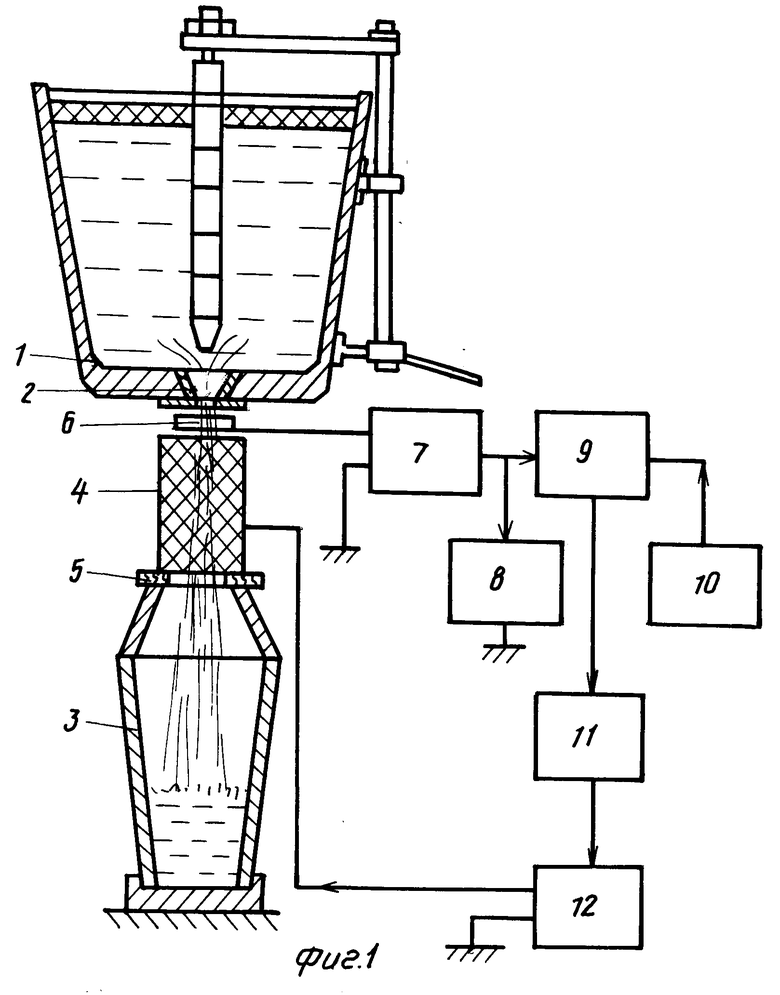

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 графики режимов напряжений, соответствующих ионизации струи при конкретной разливке металла.

Устройство содержит подающую емкость (ковш) 1 для жидкого металла с разливочным стаканом 2, расположенную над приемной емкостью (изложницей) 3. На изложнице 3 установлен электрод (цилиндр) 4, выполненный из металлической сетки с размером ячеик от 0,5 до 1,5 см. Электрод 4 электрически изолирован от изложницы 3 с помощью прокладок 5 из деревянных брусков 100х20х20, диаметр электрода 4 составляет 250 мм, а высота 650 -720 мм. Над сеточным электродом 4 в непосредственной близости от разливочного стакана 2 расположен коаксиально с ним второй электрод 6 в виде металлического кольца диаметром 150 и высотой 100 мм, которое жестким проводником подключено на вход измерительной схемы. Измерительная схема включает электрометрический усилитель с входным сопротивлением 100 МОм, выполненный на микросхеме типа К140УД12. Выход электрометрического усилителя 7 подключен на вход измерительного прибора 8 типа М4201 250 мВ и на один из входов регулятора 9 типа Р.25.1 с автономным задатчиком 10. Выход регулятора 9 подключен на вход исполнительного механизма типа МЭМ 10/1. Исполнительный механизм 11 соединен с валом регулятора высоковольтного источника 12 напряжения типа РВН-50. Выход высоковольтного источника 12 подключен к сеточному электроду 4 клеммой со знаком "+", а клемма "-" соединена с нулевым контуром "земля".

Устройство работает следующим образом.

Ковш 1 с жидким металлом и разливочным стаканом 2 устанавливают над приемной емкостью 3 (изложницей) с установленным на ней на деревянных брусках 5 цилиндром 4 так, чтобы расстояние между разливочным стаканом 2 и кольцом 6 не превышало более 2 см, причем кольцо 6 устанавливают над сеточным цилиндром 4 таким образом, чтобы нижний край кольца 6 находился ниже верхнего края цилиндра 4 не более чем на 0,5 см. Включают высоковольтный источник 12 напряжения, регулятор 9, усилитель 7, а затем с помощью стопорного механизма ковша 1 открывают канал разливочного стакана 2, металл самотеком устремляется в изложницу, при этом вокруг струи жидкого металла возникает ионизированная атмосфера окружающего воздуха за счет теплового и светового воздействия горячего металла. На кольцо 6 наводится потенциал, величина которого равна напряженности ионизированной атмосферы. Этот потенциал кольца 6 воспринимается усилителем 7, а на его выходе формируется аналоговый сигнал в виде напряжения, которое поступает на вход регулятора 9 и на измерительный прибор 8, стрелка которого отклоняется пропорционально величине поступающего сигнала. При установившемся положении стрелки измерительного прибора 8 с помощью задатчика 10 устанавливают на втором входе регулятора 9 напряжение, равное разности между выходным напряжением усилителя 7 и напряжением, первоначально установленным значением на задатчике 10. На выходе регулятора 9 формируется управляющее воздействие, величина которого пропорциональна разности входных напряжений. Напряжение, сформированное на выходе регулятора 9, поступает на вход исполнительного механизма 11 и производит его включение на время, определяемое величиной этого напряжения. Включение исполнительного механизма 11 приводит к изменению положения вала регулятора на высоковольтном источнике 12 напряжения, и на его выходе появляется напряжение, соответствующее углу поворота вала. Это напряжение прикладывается к сеточному цилиндру 4, внутри которого создается электрическое поле соответствующей напряженности, в результате чего ионы кислорода приобретают направленное движение в сторону цилиндра 4. Между струей жидкого металла и цилиндром 4 возникает поток ионов кислорода, которые, достигнув стенок цилиндра 4, "стекают" затем через цепь источника 12 на шину контура "земля". Кроме того, создаваемое приложенным к цилиндру 4 высоким напряжением электростатическое поле активно воздействует на кислород в жидком металле, интенсифицируя реакцию его с углеродом, коагуляцию образований неметаллических включений сульфидов и силикатов, которые затем вытесняются к поверхности струи. Таким образом, кислород воздуха, будучи ионизированным струей горячего металла, блокируется электростатическим полем сеточного цилиндра 4, напряженность которого пропорциональна приложенному высокому напряжению. Выбор величины прилагаемого напряжения производится в соответствии со степенью ионизации окружающей среды, определяемой мощностью теплового и светового излучения горячего металла, которая в свою очередь определяется исходным состоянием металла в ковше 1 и временем после выпуска его из печи, маркой стали, маркой стали, диаметром разливочного стакана, кроме того, эмиссионные свойства зависят от химического состава расплава. Наблюдать и оценивать степень ионизации атмосферы вокруг струи позволяет электрометрическая измерительная схема (кольцо 6 и усилитель 7). Вырабатываемый этой схемой сигнал поступает на регулятор 9, с помощью которого устанавливается напряжение на источнике 12 высокого напряжения, величина этого напряжения не превышает значения, при котором возникает коронный разряд между струей металла и сеточным цилиндром 4, а лишь создает благоприятные условия для повышения активности кислорода в расплаве струи и блокирования его действия в атмосфере окружающего воздуха.

П р и м е р. Разливку металла (стали марки 5 ХНМ) производили по трем изложницам емкостью 18 т и пяти изложницам массой слитков 3,2 т, а также отливку слитков (восьми) по 6,75 т и пяти слитков по 3,2 т. Разливку металла производили из ковша 1 емкостью 70 т. Цилиндр 4 был выполнен из металлической сетки с размером ячеи 10х10 высотой 690-695 мм. В качестве источника высокого напряжения использовали прибор типа РВН-50 с выходным напряжением 50 кВ и током, не превышающим 100 мкА. В первом и втором случаях разливки металла были отлиты слиток массой 18 т и два слитка массой 6,75 т каждый. Отливку слитка массой 18 т производили третьим по порядку (на 18 мин от начала разливки), а отливку слитков массой 6,75 т производили в конце разливки. При включении устройства с целью защиты струи металла от вторичного окисления стрелка измерительного прибора 8 в установившемся положении фиксировала напряжение, равное 82,5 мВ, выходное напряжение источника 12 составляло 20,5 кВ при токе эмиссии, равном 82х10-6А. По мере разливки температура металла уменьшалась от 1578 до 1571±2оС, и вместе с этим напряжение на источнике 12 понизилось на 0,8 кВ. Режим поддержания высокого напряжения по мере разливки иллюстрирует график, представленный на фиг. 2; отливку других слитков массой 6,75 т проводили при напряжении 18,2 кВ в начале и 17 кВ в конце отливки. Данные химического анализа проб металла контрольных слитков на содержание остаточного кислорода и содержание неметаллических включений, а также макроструктуры полученного металла свидетельствовали о положительном рафинировочном действии выбранных режимов электростатического поля способа защиты струи от вторичного окисления, так содержание кислорода уменьшилось по сравнению с содержание кислорода в металле для слитков, отливаемых с аргонной защитой, на 23-26% а содержание неметаллических включений на 14-19%

Использование предлагаемого способа разливки и устройства для его реализации по сравнению с прототипом позволяет получить следующие технико-экономические преимущества:

исключить применение дорогостоящего инертного газа (аргона) на 100%

улучшить качество металла по содержанию остаточного кислорода на 23-26%

улучшить содержание металла по содержанию неметаллических включений на 14-19%

улучшить прочностные и механические свойства готового металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОЧИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2598060C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УНИПОЛЯРНОГО КОРОННОГО РАЗРЯДА | 1993 |

|

RU2050654C1 |

| ВЕСОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1990 |

|

RU2068547C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ИЗМЕРЕНИЙ | 1994 |

|

RU2090847C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ЗАЩИТОЙ МЕТАЛЛА ОТ ОКИСЛЕНИЯ | 1996 |

|

RU2101365C1 |

Сущность изобретения заключается в том, что измеряют степень ионизации атмосферы вокруг струи в ее верхней части, а затем защиту струи от окисления осуществляют путем создания вокруг нее электростатического поля с напряженностью, равной измеряемой степени ионизации. Для осуществления способа разливки предлагается устройство для разливки жидкого металла, которое снабжено двумя электродами, высоковольтным источником напряжения, автоматическим регулятором, измерительной схемой, причем один из электродов в виде металлического кольца расположен под подающей емкостью коаксиально с разливочным стаканом и подключен на вход измерительной схемы, а другой выполнен в виде сеточного цилиндра, установлен на приемную емкость через электроизолирующую прокладку и подключен к положительной клемме высоковольтного источника напряжения, отрицательная клемма которого соединена с нулевым контуром "земля", а выход измерительной схемы подключен на вход автоматического регулятора, выход которого соединен через исполнительный механизм с валом регулятора на высоковольтном источнике напряжения. 2 ил.

| Устройство для защиты струи металла | 1981 |

|

SU1047579A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1992-05-22—Подача