более чем. п 1,3 раза нэ у/учшает покрытия, кроме увеличений толщины покрытия, зато требует значительного у(эели- чения времени электролиза. После нэоашивяния пеоегоппиок rv-.p производят их переориентацию нэ 20° .тугем механического прокатывания ро«:1ком или валиком в направлении, параллельно,, поверхности изделия. Важно, чтоЬы направление сзра- щения ролика пли взл -.ка при переориентации не .менялось, тогда нарощенчые перегородки пор ложатся одна на другую, закрывая при этом открытые поры. Даолс- ние механического ролика определяется твердостью материала покрытия и требованием не нарушать внутренн-юю структуру пористого изделия и варьируется в пределах 0,2-0,4 кг/см7. При давлении менее 0,2 кг/см2 возможна неполная переориентация нарощенных перегородок пор, при увеличении давления ролика более 0.4 кг/см возможны локальные повреждения поверхности изделия.

После получения сплошного слоя ме- таллопокрытия производят конечную термообработку изделия при 600-700° С не менее 1 ч в инертной атмосфере. При этом происходит образование межчастичных металлических контактоа между покрытием и основой, а также в самом покрытии между наслоенными друг нз друга перегородками пбр. Увеличение температуры более 700° С и времени термообработки более 1 ч не улучшает свойств покрытия. При уменьшении температуры менее 600° С затруднено образование межчз- стичных металлических контактов. Инертная атмосфера необходима для предотвращения образования окалины на поверхности покрытия и внутри изделия. П р и м е р 1. Производили металлиза- цию образцов из высокопористой меди. Образцы имели форму цилиндров диаметром 10-40 мм и высотой 20-10 им.

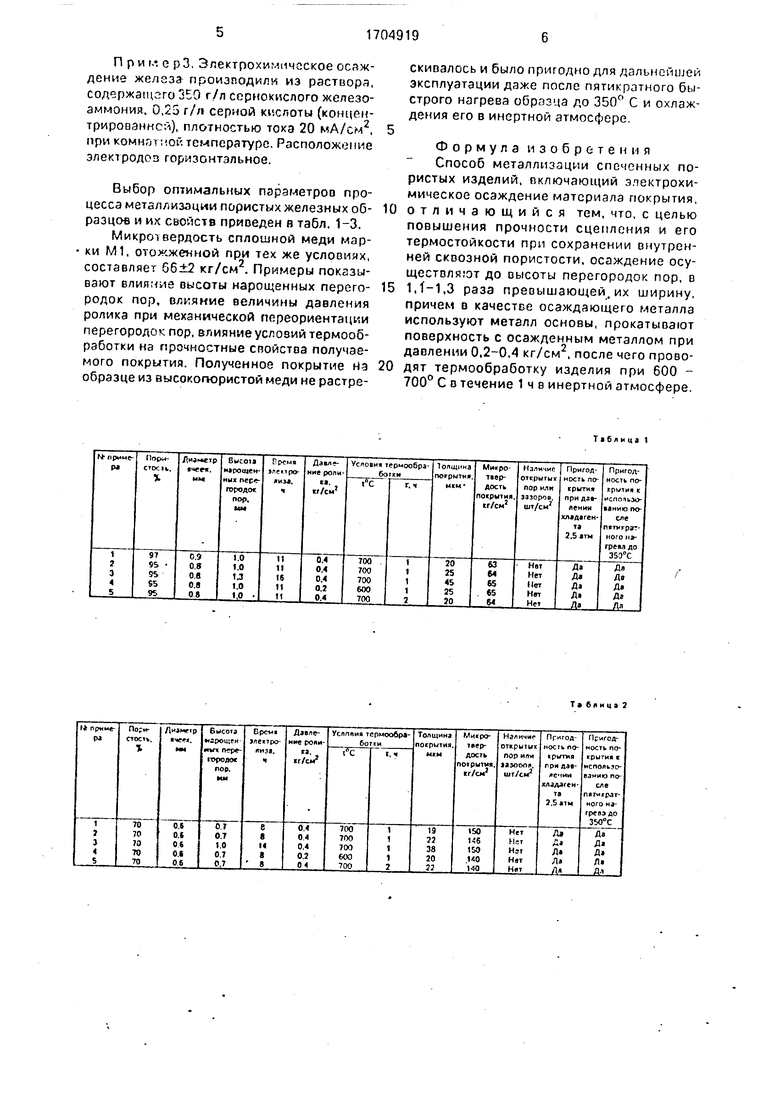

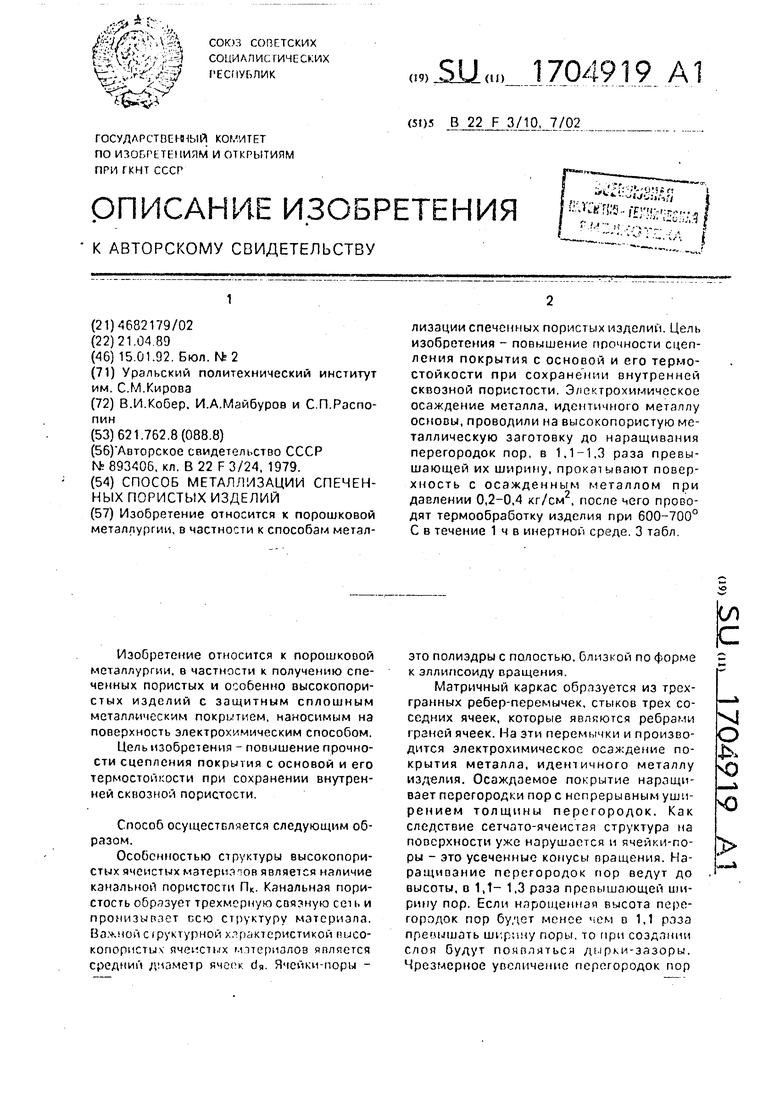

Характеристики высокспористой меди приведены в таблице.

Если диаметр ячеек заранее неизвестен, то его легко можно определить измерением на любом микроскопе. Электроосаждение меди производили из электролита следующего состава, г/л: медь сернокислая 200. кислота серная (концентрированная) 50. тиомочеви.на 0.4. Плотность тока не более 70 мА/см2.

Контроль ЕЫСОТЫ юрощснных перегородок пор производите ч по ризнице замеров высоты пористого образца до электролиза и после. Данный способ достаточно прост и показателен, так как если высота нарощенных псреггродок пор манез указанных пределов, то образец сноса помещается в электролизер, если же заме- ренная величина оказывается Ьольше заданной, то зю никак не ухудшает свойств

покрытия, но и не улучшает их, кроме увеличения толщины покрытия. Толщина покрытия в последующем по необходимости быть оставлена такой же или уменьшена за счет его шлифовки. Псфеориента

цию нарощенных перегородок пор производят механически прокатыванием ролика под давлением 0.2-0,4 кг/см2. После создания сплошного медного покрытия производили термообработку изделий

в ячейке с контролируемой инертной атмосферой, помещенной в силитовую печь сопротивления. Наличие открытых пор определяли визуально.

Прочность сцепле:шя покрытия определяли в условиях, имитирующих работу теп- лообменных элементов. Боковые стенки образцов изолировали, в торец пористого образца подавали воду под давление 2.5 атм (используемого обычно для создания

конпективного тепломассопереносз в теп- лообгиеннике). Пригодным покрытие считалось в том случае, если не наблюдалось утечки хладагента - воды сквозь металлизированную поверхность. Так как давление воды более 2,5 атм не поднималось, то величину адгезии (прочности сцепления) покрытия можно принять равной 2.5 атм (0,25 МПа). Измерить величину адгезии покрытия, полученного по известному способу, не представляется возможным, так как в образце отсутствует сквозная пористость вследствие пропитки образцов суспензией металла, а технология очистки объема образца от данной суспензии неизвестна.

Термостойкость покрытия характеризует испытание на быструю смену тепловых режимов использования образца с покрытием. Годность покрытия для дальнейшей эксплуатации наблюдалась даже после пятикратного быстрого нагрева образца до 350° С и охлаждения его в инертной атмосфере.

П р и м е р 2. Электрохимическое 0 осаждение никеля проводили из раствора, содержащего 150 г/л сернокислого никеля, 20 г/л хлористого аммония. 25 г/л борной кислоты плотностью тока 50 мА/см при рабочей температуре ванны 50-60° С. 5 ,б--5,9. Расположение электродов горизонтальное.

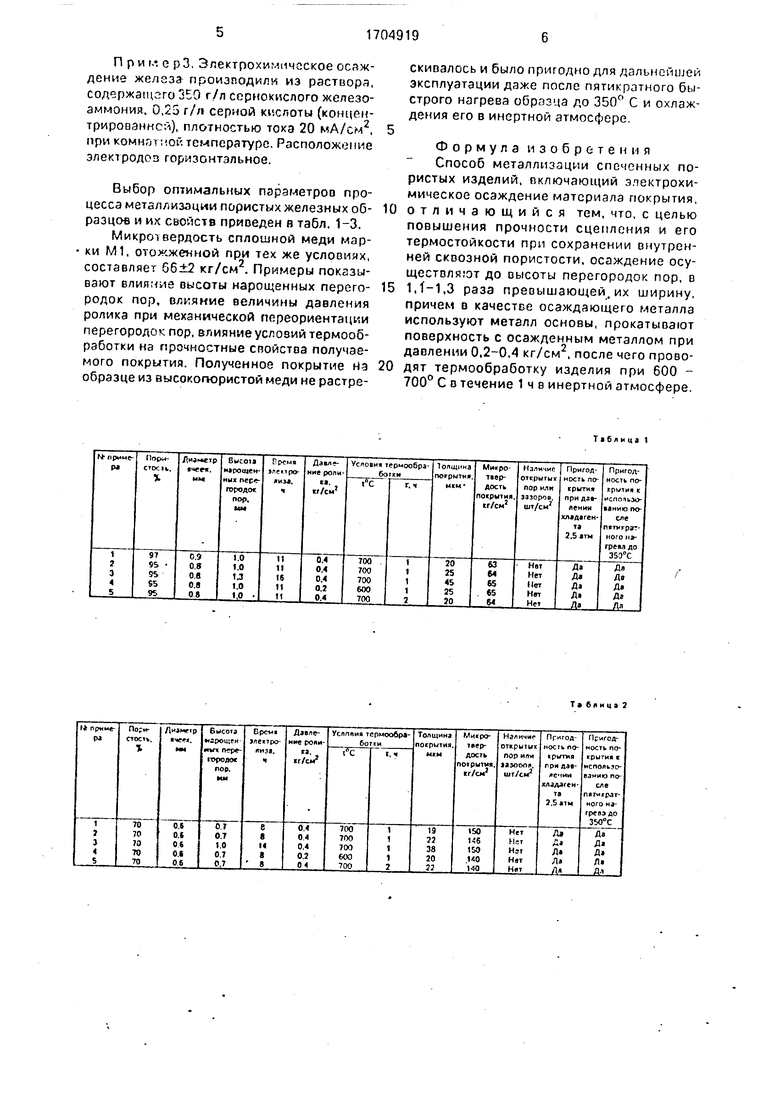

Выбор оптимальных параметров процесса металлизации пористых никелевых образцов и свойства покрытий отображены в табл. 1 и 2.

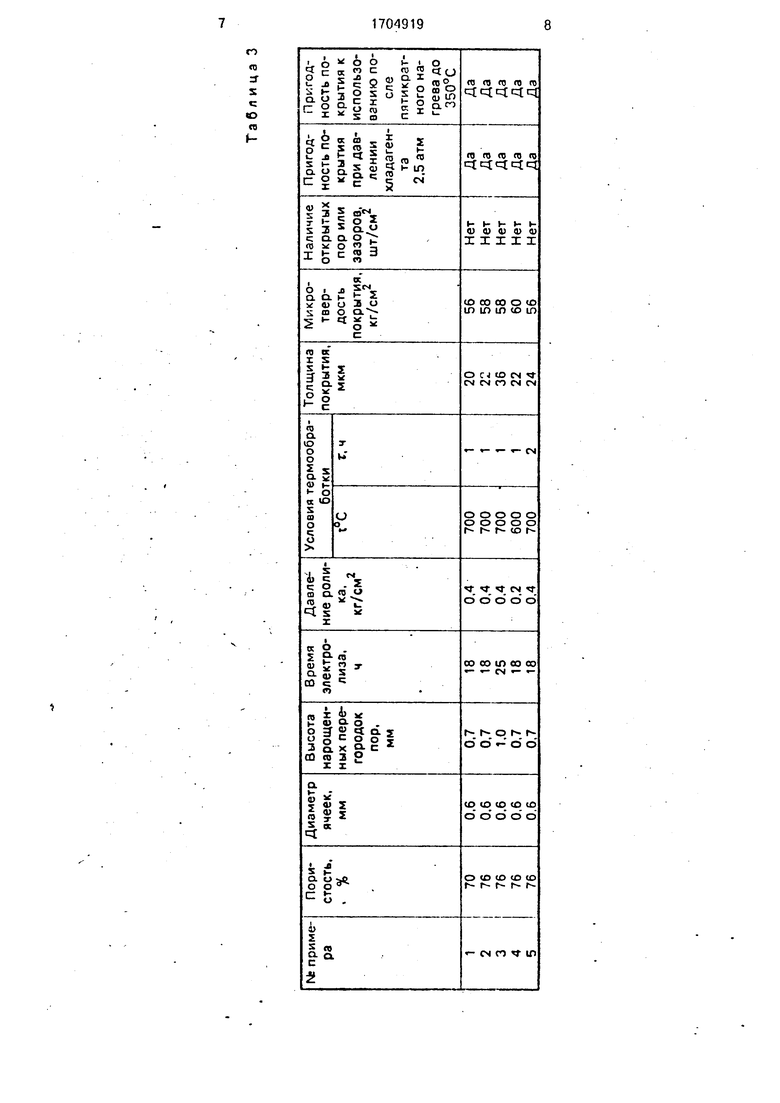

При м е рЗ. Электрохимическое осажение железа производили из раствора, содержащего 3SO г/л сернокислого железо- аммония. 0,25 г/л серной кислоты (концентрированней), плотностью тока 20 мА/см , при комнатной температуре. Расположение электродоз горизонтальное.

Выбор оптимальных параметров процесса металлизации пористых железных образцов и их свойств приведен в табл. 1-3.

Микротвердость сплошной меди мар- ки Ml, отожженной при тех же условиях, составляет бб±2 кг/см2. Примеры показывают влияние высоты нарощенных перего родок пор, влияние величины давления ролика при механической переориентации перегородок пор, влияние условий термообработки на прочностные свойства получаемого покрытия. Полученное покрытие нз образце из высокопористой меди не растре-

скивалось и было пригодно для дальнейшей эксплуатации даже после пятикратного быстрого нагрева образца до 350° С и охлаждения его в инертной атмосфере.

5

Формула изобретения Способ металлизации спеченных пористых изделий, включающий электрохимическое осаждение материала покрытия,

10 отличающийся тем, что, с целью повышения прочности сцепления и его термостойкости при сохранении внутренней сквозной пористости, осаждение осуществляют до высоты перегородок пор. в 15 1,f-1,3 раза превышающей, их ширину, причем в качестве осаждающего металла используют металл основы, прокатывают поверхность с осажденным металлом при давлении 0,2-0,4 кг/см2, после чего прово20 дят термообработку изделия при 600 - 700° С в течение 1 ч в инертной атмосфере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТ ИЗ ВЫСОКОПОРИСТЫХ СПЕЧЕННЫХ МЕТАЛЛОВ | 1987 |

|

SU1840470A1 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2057709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-НИКЕЛЕВОГО ЭЛЕКТРОДА ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 2009 |

|

RU2407112C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1992 |

|

RU2038525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОДИФИЦИРОВАННОГО ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2014 |

|

RU2576637C1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ГУБЧАТОГО МЕТАЛЛА | 1993 |

|

RU2048610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ЯЧЕИСТОГО НИКЕЛЕВОГО МАТЕРИАЛА | 1993 |

|

RU2075556C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| Способ изготовления высокопористых металлических пластин ячеистой структуры | 1989 |

|

SU1671412A1 |

Таблица 1

Т 6 л и ц а 2

Авторы

Даты

1992-01-15—Публикация

1989-04-21—Подача