Изобретение относится к машиностроению, предназначено для автоматизации сварочных процессов и может быть использовано в управлении процессом дуговой сварки плавящимся электродом с поперечными колебаниями.

Известен способ сварки угловых шпов и . швов с разделкой с поперечными колебаниями электрода.

Данный способ позволяет, варьируя параметрами колебаний, дозировать количество вводимого в шов тепла и. тем самым, регулировать форму шва.

Однако при использовании данного способа изменение расстояния от мундштука горелки до поверхности стыка, обусловленное поперечными колебаниями электрода, приводит к изменению фактической скорости подачи электрода в зону сварки, а следовательно, пульсации сварочного тока. Это, в свою очередь, приводит к нарушению условий переноса металла и увеличению разбрызгивания.

Известен способ автоматической спорки углопых шпов и швов с разделкой с поперечными колебаниями, при котором скорость подзчи электрода изменяют с зависимости от величины сварочного тска. Этот способ, выбранный в клчестсо прото- типа, позволяет снизить пульсац.ш сварочного тока и тем самым улучигигь формирование шва и снизить рззбрызгиплчис.

XJ

О

ю

XI

СО

Недостатком дзк-мого способа является то, что он не позволяет полностью стабилизировать сварочный ток. а следовательно, максимально улучшить формирование шва и добиться минимального разбрызгивания. Это объясняется тсу. что любая система подачи электрода с обратной связью по току

сварки обладает постоянной времени, следовательно, существует запаздывание между изменением скорости подачи электрода и вызвавшим его изменением сварочного тока, что не позволяет полностью исключить пульсации тока, особенно на высоких частотах колебаний зязктрода.

Цель из.обретенкя -улучшение качества формирования сварного шва и снижение разбрызгивания металла путем повышения стабильности сварочного тока.

Поставленная цепь достигается тем, что в способе автоматической сварки угловых швов и швов с разделкой, при котором электроду сообщают поперечные колебания и управляют скоростью подачи электродов, задают постоянную составляющую скорости подачи электрода п соответствии с заданным режимом сварки, рассчитывают переменную составляющую скорости подачи электрода по соотношению

H

dis(t) i a

--J J-ctgynpii.

d I s(Qi a

- Y -tfgynp

(

Я(1)2Я

ч

где S(t)- закон поперечных колебаний электрода, учитывающий форму, амплитуду и частоту колебаний;

а -угол раскрытия кромок стыка:

(а - круговая частота колебаний электрода,

и управляют скоростью подачи электрода по разности постоянной и переменной составляющих скорости подачи электрода.

Изобретение отличается от прототипа тем. чтоуправлениесксростыо подачи электрода осуществляют по заранее рассчитанной зависимости, о которой учитывают форму поперечного сечения стыка и характеристики колебаний электрода.

Управление скоростью подачи электрода по заранее рассчитанной зависимости с учетом формы сечения стыка и характеристик колебаний позволяет полностью скомпенсировать отклонения скорости подачи электрода, обусловленные поперечными колебаниями, а следовательно.получить высокую стабильность сварочного тока. В свою очередь, стабилизация сварочного тока позволяет снизить разбрызгивание металла и

за счет улучшения условий переноса электродного металла в ванну улучшить формирование сварного шоэ.

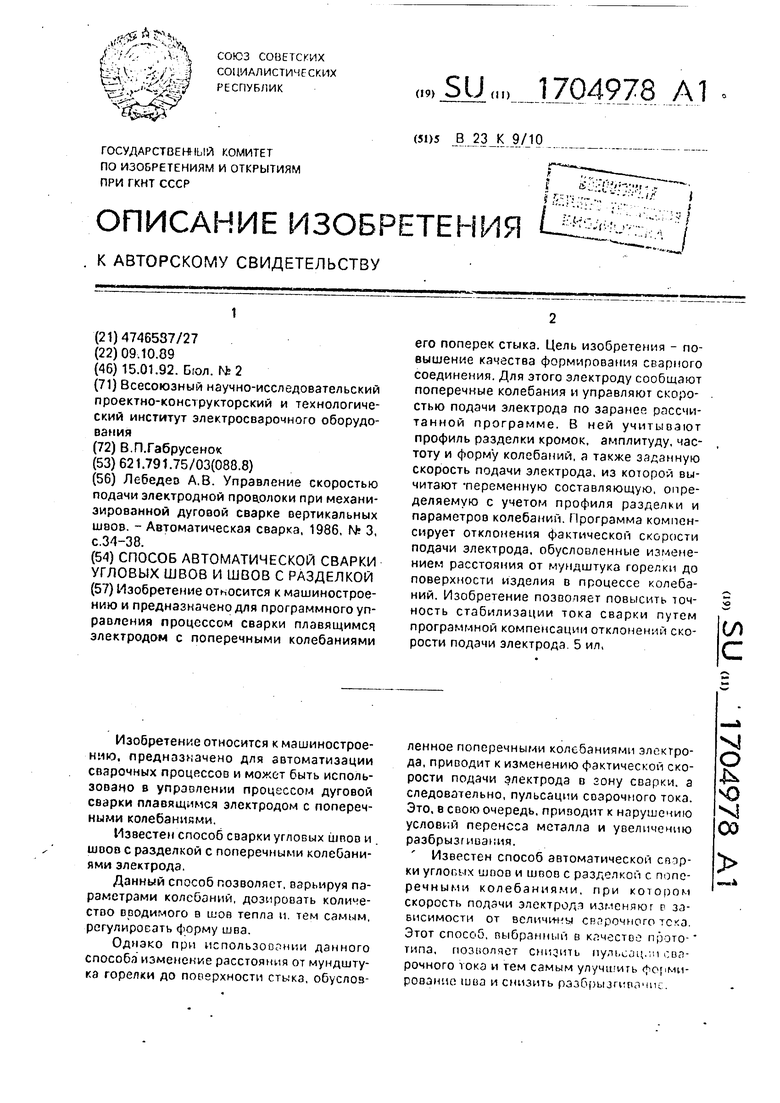

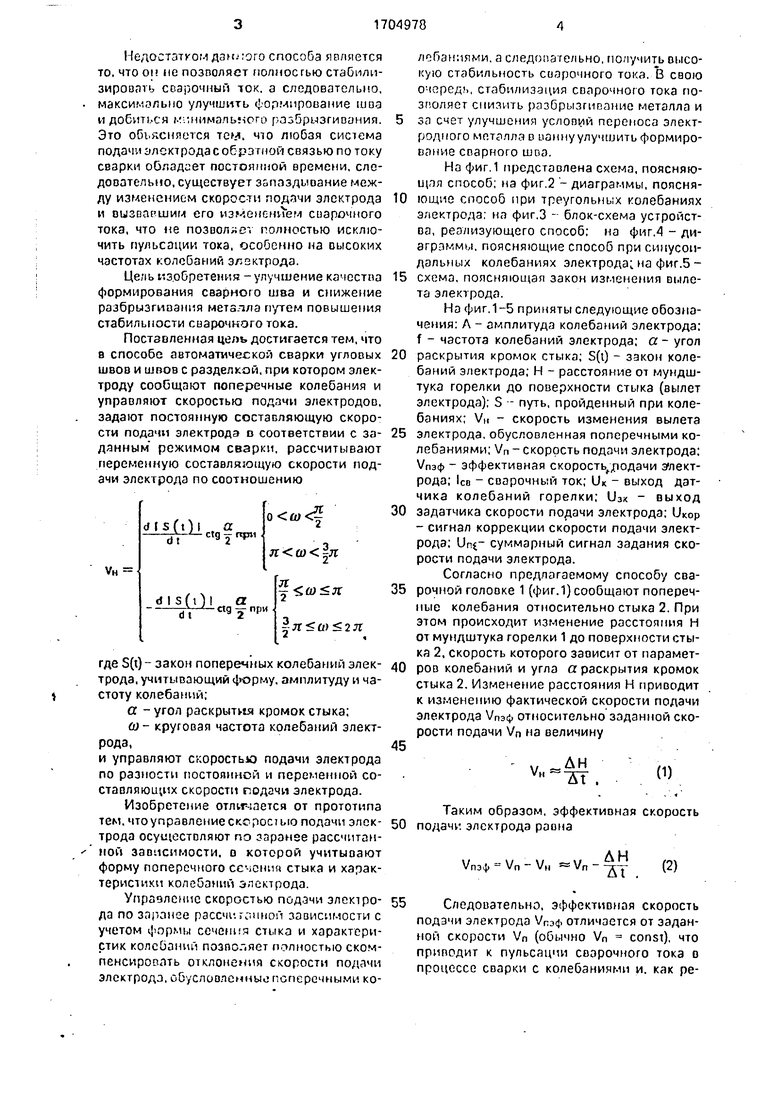

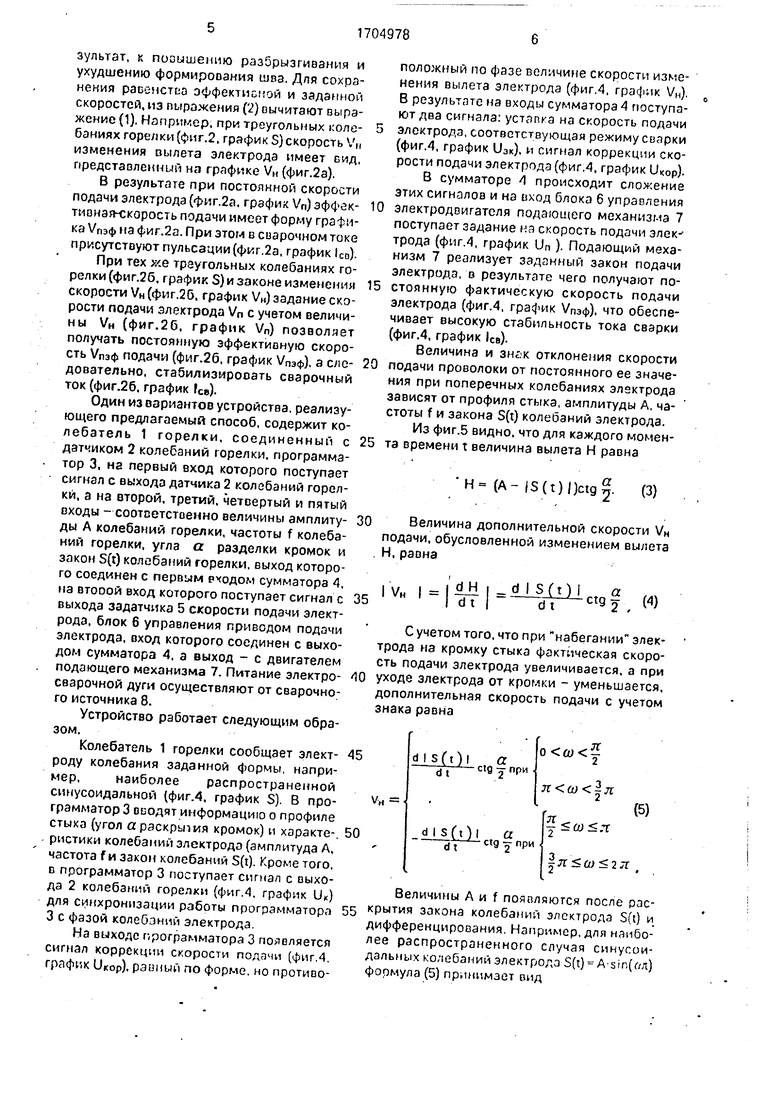

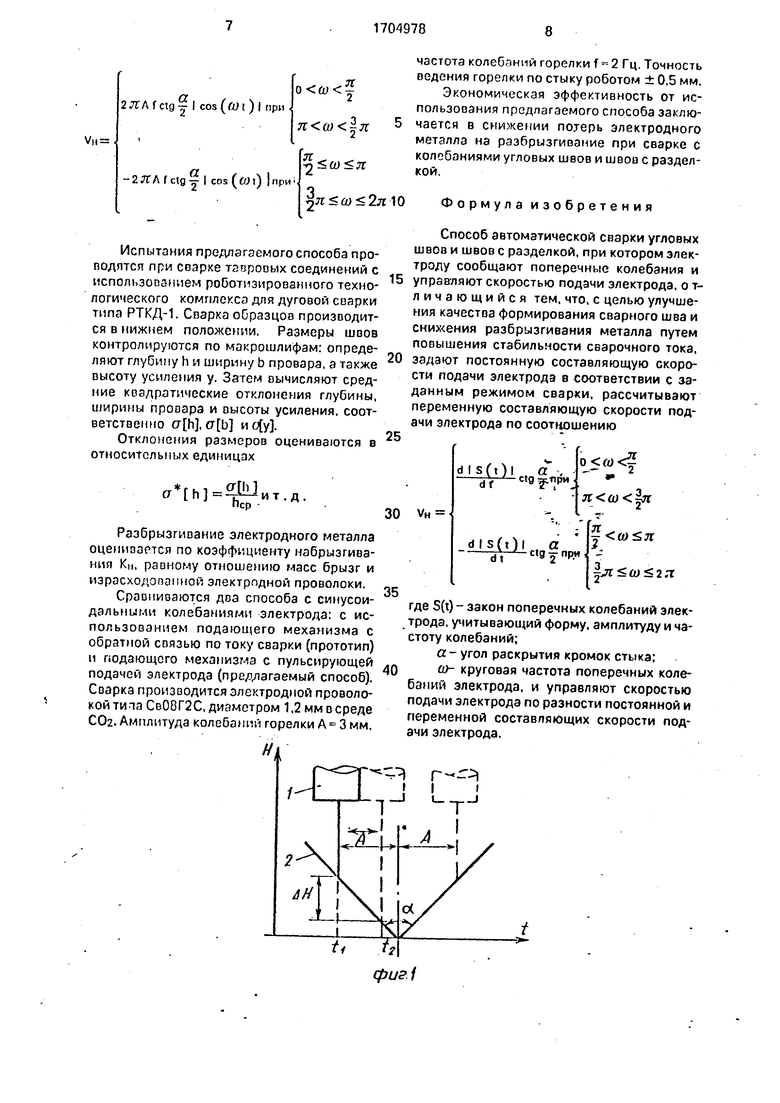

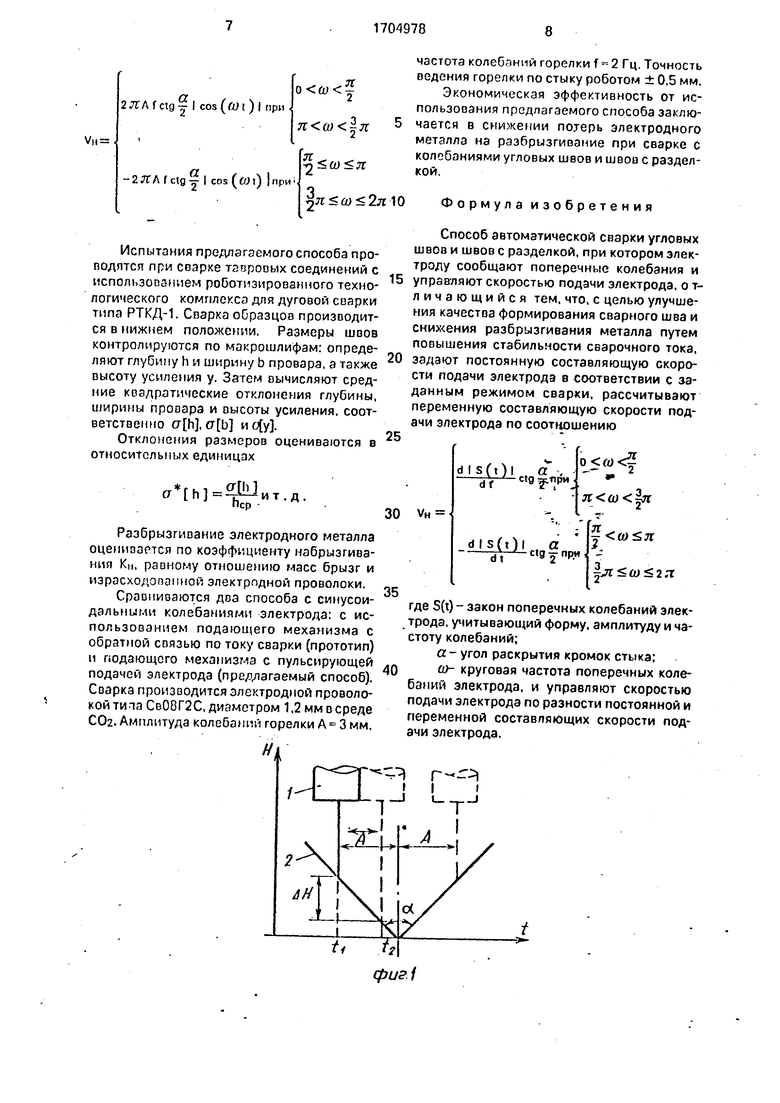

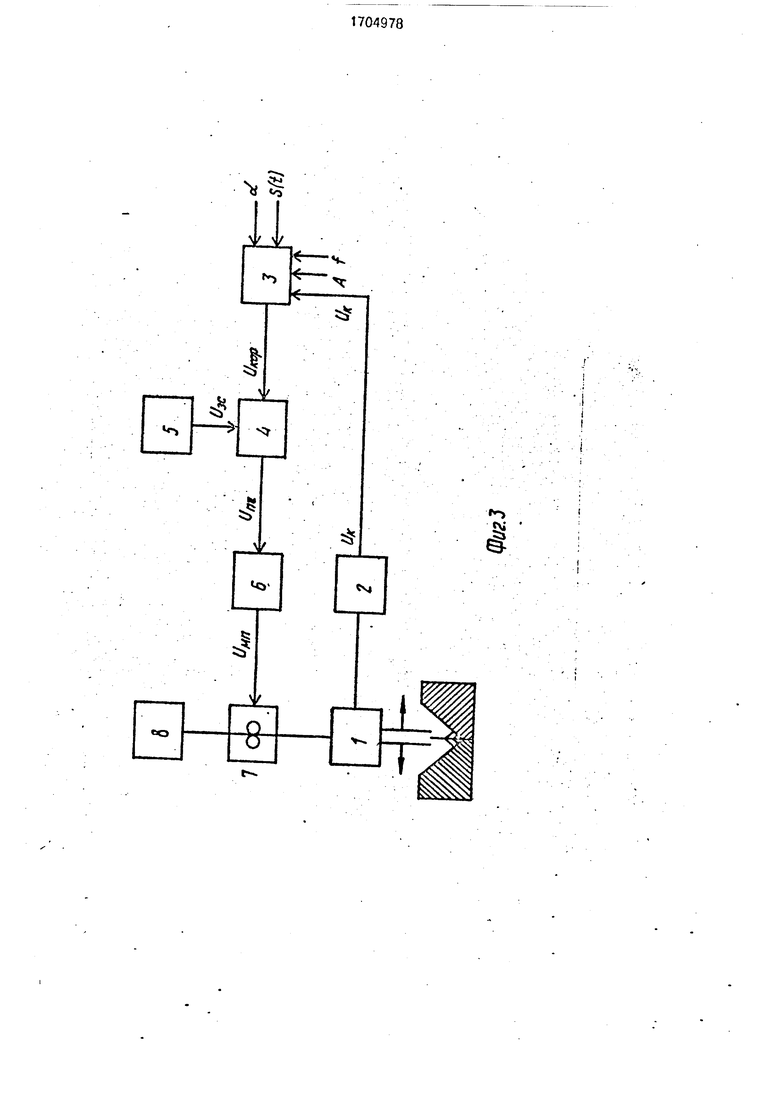

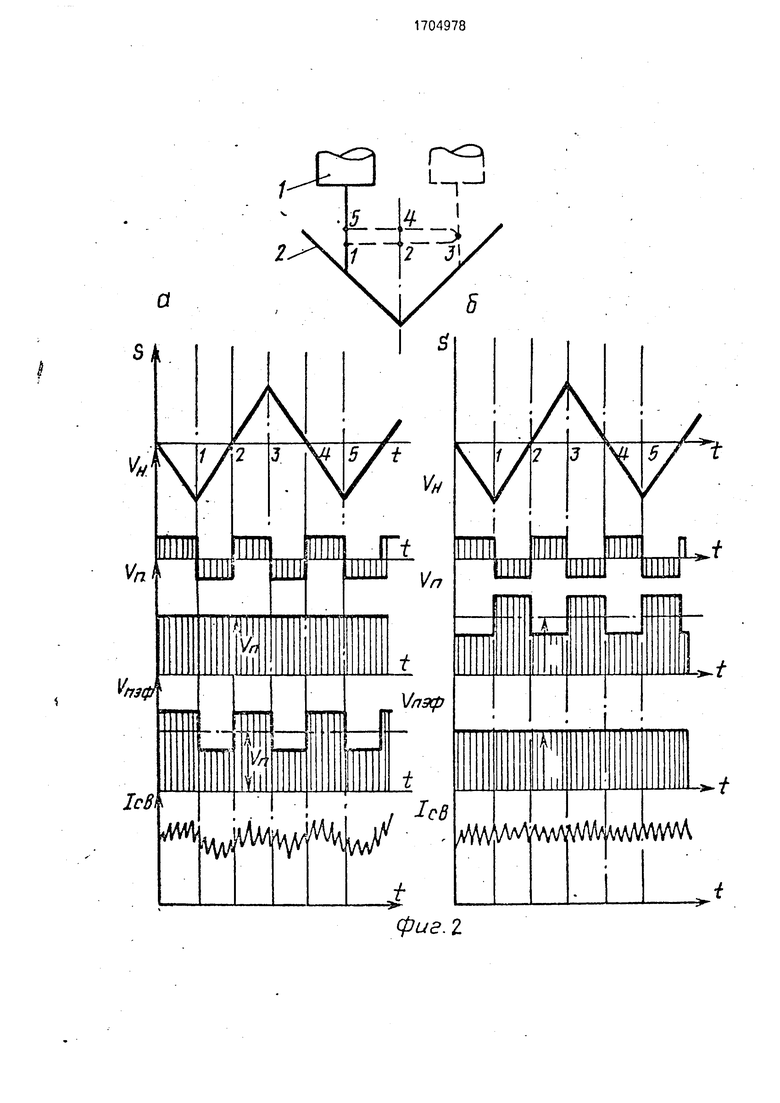

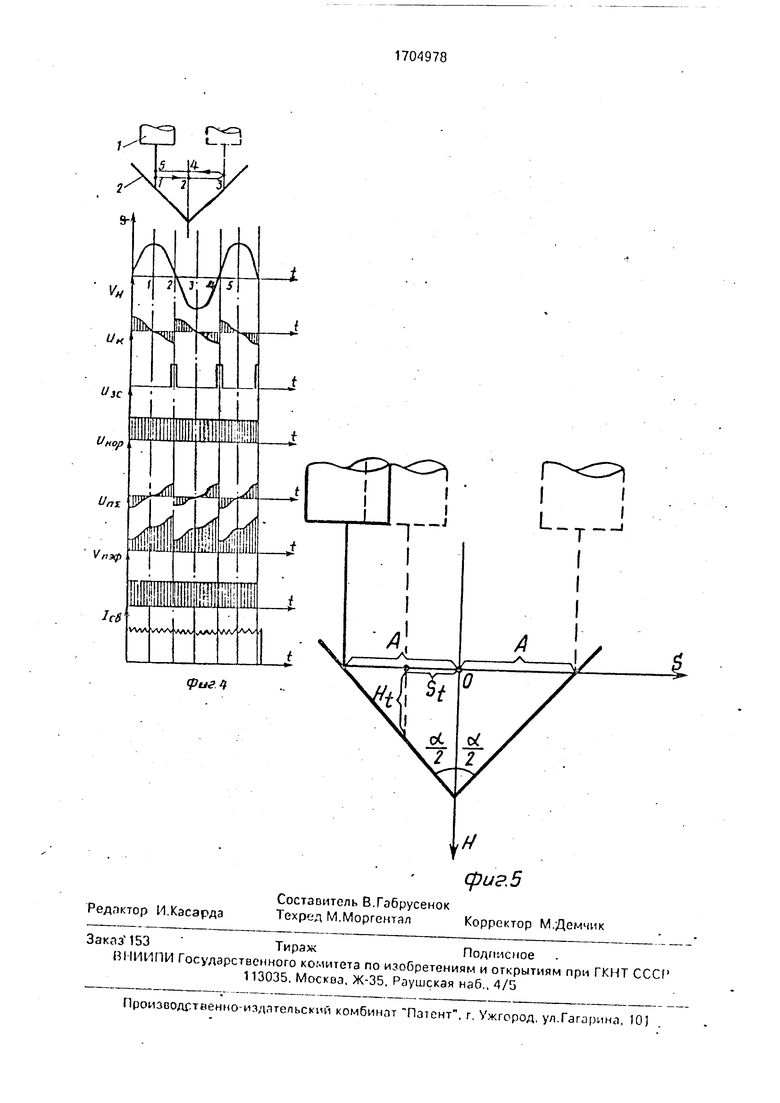

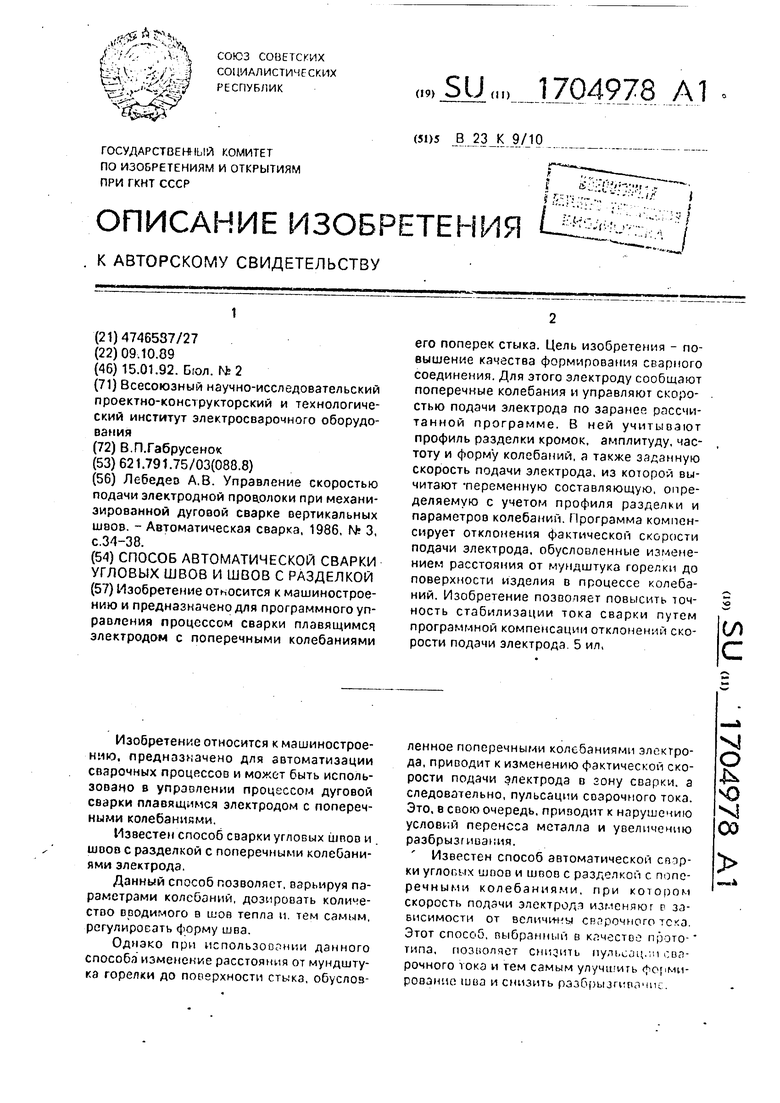

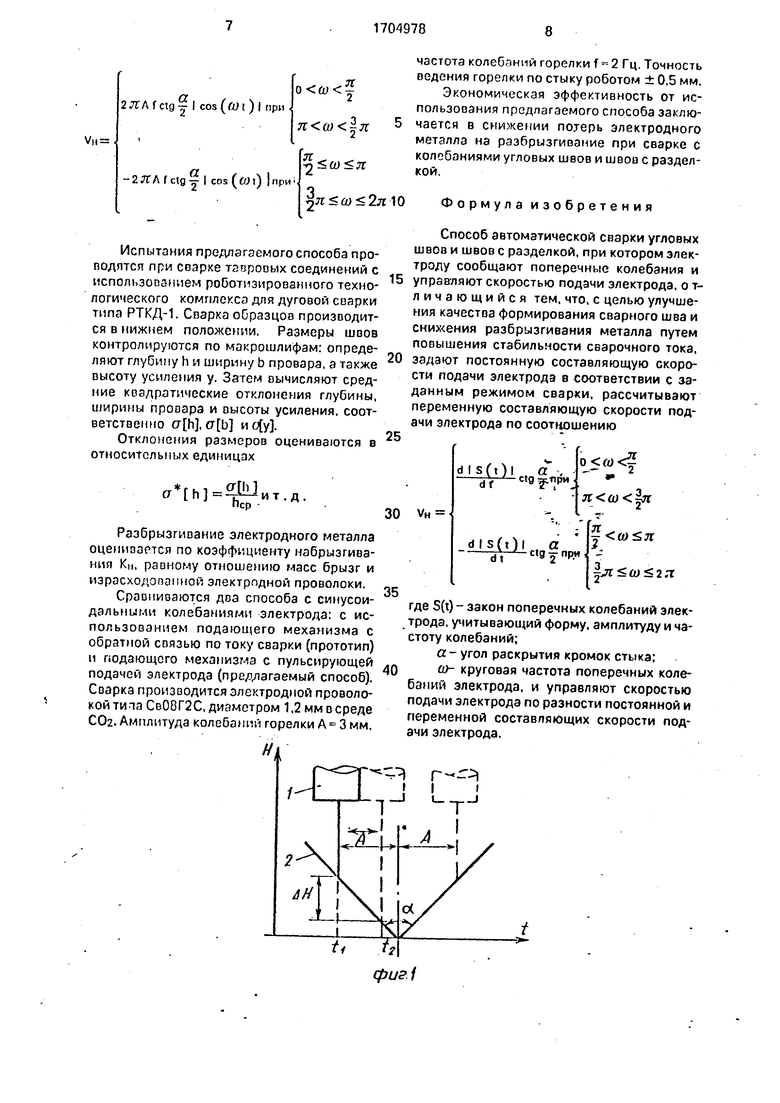

На фиг.1 представлена схема, поясняю- щая способ; на фиг.2 - диаграммы, поясняющие способ при треугольных колебаниях электрода; на фиг.З - блок-схема устройства, реализующего способ; на фиг.4 - диаграммы, поясняющие способ при синусоидальных колебаниях электрода на фиг.5 схема, поясняющая закон изменения вылета электрода.

На фиг.1-5 приняты следующие обозначения; Л - амплитуда колебаний электрода: f - частота колебаний электрода; а - угол

раскрытия кромок стыка; S(t) - закон колебаний электрода; Н - расстояние от мундштука горелки до поверхности стыка (вылет электрода); S - путь, пройденный при колебаниях; VH - скорость изменения вылета

электрода, обусловленная поперечными колебаниями; Vn - скорость подзчи электрода: /пэф - эффективная скоростьдюдачи электрода; Ice - сварочный ток; UK - выход датчика колебаний горелки; U3x - выход

задатчика скорости подачи электрода; UKop - сигнал коррекции скорости подачи электрода; суммарный сигнал задания скорости подачи электрода.

Согласно предлагаемому способу сварочной головке 1 (фиг.1) сообщают поперечные колебания относительно стыка 2. При этом происходит изменение расстояния Н от мундштука горелки 1 до поверхности стыка 2. скорость которого зависит от параметров колебаний и угла а раскрытия кромок стыка 2. Изменение расстояния Н приводит к изменению фактической скорости подачи электрода Упэф относительно заданной скорости подачи Vn на величину

45

-4т.

(1)

Таким образом, эффективная скорость 50 подачи электрода равна

Упэф Vn - VH

v ДН

(2)

Следовательно, эффективная скорость подзчи электрода V отличается от заданной скорости Vn (обычно Vn const), что приводит к пульсации сварочного тока о процессе сварки с колебаниями и. как результат, к пооышению разбрызгивания и ухудшению формирования шва. Для сохранения равенство зффектисной и заданной скоростей, из выражения (2) вычитают выражение (1). Например, при треугольных колебаниях горелки (фиг.2. график S) скорость VM изменения вылета электрода имеет сид, представленный на графике VH (фиг.2а).

В результате при постоянной скорости подачи электрода (фиг.2а. график Vn) эффек- тионая-скорость подачи имеет форму графика Упэф на фиг.2а. При этом в сварочном токе присутствуют пульсации (фиг.2а, график 1Со).

При тех хе треугольных колебаниях горелки (фиг.2б. график S) и законе изменения скорости VH (фиг.2б. график VH) задание скорости подачи электрода Vn с учетом величи- ны VH (фиг.26, график Vn) позволяет получать постоянную эффективную скорость Упэф подачи (фиг.2б, график УПЭф), а следовательно, стабилизировать сварочный ток (фиг.2б. график 1Св).

Один из оариантов устройства, реализующего предлагаемый способ, содержит ко- лебатель 1 горелки, соединенный с датчиком 2 колебаний горелки, программатор 3, на первый вход которого поступает сигнал с выхода датчика 2 колебаний горелки, а на второй, третий, четвертый и пятый входы -соответственно величины амплитуды А колебаний горелки, частоты f колебаний горелки, угла а разделки кромок и закон S(t) колебаний горелки, выход которого соединен с первым входом сумматора 4, на втооой вход которого поступает сигнал с выхода задатчика 5 скорости подачи электрода, блок б управления приводом подачи электрода, вход которого соединен с выходом сумматора 4, а выход - с двигателем подающего механизма 7. Питание электросварочной дуги осуществляют от сварочного источника 8.

Устройство работает следующим образом.

Колебатель 1 горелки сообщает электроду колебания заданной формы, например, наиболее распространенной синусоидальной (фиг.4, график S). В программатор 3 вводят информацию о профиле стыка (угол а раскрытия кромок) и характе-. ристики колебаний электрода (амплитуда А, частота f и закон колебаний S(t). Кроме того, в программатор 3 поступает сигнал с выхода 2 колебаний горелки (фиг.4, график UK) для синхронизации работы программатора 3 с фазой колебаний электрода.

На выходе программатора 3 появляется сигнал коррекции скорости подачи (фиг.4, график Uitop). равный по форме, но противоположный по фазе величине скорости изменения вылета электрода (фиг.4, график VH). В результате на входы сумматора 4 поступают два сигнала: уступка на скорость подачи

электрода, соответствующая режиму сварки (фиг.4, график иэк). и сигнал коррекции скорости подачи электрода (фиг.4. график Uxop). В сумматоре 4 происходит сложение этих сигналов и на вход блока 6 управления

электродвигателя подающего механизма 7 поступает задание на скорость подачи элек- трода (фиг.4, график Un ). Подающий механизм 7 реализует заданный закон подачи электрода, в результате чего получают постоянную фактическую скорость подачи электрода (фиг.4, график УПэф), что обеспечивает высокую стабильность тока сварки (фиг.4, график Ice).

Величина и знак отклонения скорости

подачи проволоки от постоянного ее значения при поперечных колебаниях электрода зависят от профиля стыка, амплитуды А, частоты f и закона S(t) колебаний электрода. Из фиг.5 видно, что для каждого момента времени t величина вылета Н равна

Н

а

(A-ISdJIJctgJ (3)

30 Величина дополнительной скорости VH подачи, обусловленной изменением вылета . Н. равна

35

.4,1. w

С учетом того, что при набегании электрода на кромку стыка фактическая скорость подачи электрода увеличивается, а при уходе электрода от кромки - уменьшается, дополнительная скорость подачи с учетом знака равна

vri

d i s(t)i a

ctg -j при .

dt

d i s(t)i a

---йУ -ctg при .

) Jf

(5)

Величины А и f появляются после рас- крытия закона колебаний электрода S(t) и дифференцирования. Например, для наиболее распространенного случая синусоидальных колебаний электрода S(t) A sin(wt) формула (5) принимает вид

2JTAfctgy I cos()l при

0«У

71

V,,

П(1)±П

-2ЛГЛГс1д I cos(flJt) I при ,

частота колебаний горелки f 2 Гц. То ведения горелки по стыку роботом ± 0 Экономическая эффективность пользования предлагаемого способа чается в снижении потерь электро металла на разбрызгивание при св колебаниями угловых швов и швов с р кой.

j

)2#10 Формула изобретения

частота колебаний горелки f 2 Гц. Точность ведения горелки по стыку роботом ± 0,5 мм. Экономическая эффективность от использования предлагаемого способа заключается в снижении потерь электродного металла на разбрызгивание при сварке с колебаниями угловых швов и швов с разделкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ управления сварочной горелки относительно стыка | 1988 |

|

SU1593823A1 |

| Способ формирования ширины шва и устройство для его осуществления | 1984 |

|

SU1187940A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 2015 |

|

RU2601366C1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

Изобретение относится к машиностроению и предназначено для программного управления процессом сварки плавящимся электродом с поперечными колебаниями его поперек стыка. Цель изобретения - повышение качества формирования сварного соединения. Для этого электроду сообщают поперечные колебания и управляют скоростью подачи электрода по заранее рассчитанной программе. В ней учитывают профиль разделки кромок, амплитуду, частоту и форму колебаний, а также заданную скорость подачи электрода, из которой вычитают -переменную составляющую, определяемую с учетом профиля разделки и параметров колебаний. Программа компенсирует отклонения фактической скорости подачи электрода, обусловленные изменением расстояния от мундштука горелки до поверхности изделия в процессе колебаний. Изобретение позволяет повысить точность стабилизации тока сварки путем программной компенсации отклонений скорости подачи электрода. 5 ил, СО с

Испытания предлагаемого способа npo- подлтся при сварке тгврооых соединений с использованием роботизированного технологического комплекса для дуговой сварки типа РТКД-1. Сварка образцов производится в нижнем положении. Размеры шоов контролируются по макрошлифам: определяют глубину h и ширину b провара, а также высоту усиления у. Затем вычисляют средние квадратические отклонения глубины, ширины провара и высоты усиления, соответственно , ио(у.

Отклонения размеров оцениваются в относительных единицах

,. , 1 ° Ih J -Л и т.д.

Пер

Разбрызгивание электродного металла оценивается по коэффициенту набрызгива- нип Км, равному отношению масс брызг и израсходованной электродной проволоки.

Сравниваются два способа с синусоидальными колебаниями электрода: с использованием подающего механизма с обратной связью по току сварки (прототип) и подающего механизма с пульсирующей подачей электрода (предлагаемый способ). Сварка производится электродной проволокой типа Св08Г2С, диаметром 1,2 мм в среде СОа. Амплитуда колебаний горелки А 3 мм.

Способ автоматической сварки угловых швов и швов с разделкой, при котором электроду сообщают поперечные колебания и управляют скоростью подачи электрода, о т- личающийся тем, что, с целью улучшения качества формирования сварного шва и снижения разбрызгивания металла путем повышения стабильности сварочного тока, задают постоянную составляющую скорости подачи электрода в соответствии с заданным режимом сварки, рассчитывают переменную составляющую скорости подачи электрода по соотношению

30 VH

где S(t)- закон поперечных колебаний электрода, учитывающий форму, амплитуду и частоту колебаний;

а- угол раскрытия кромок стыка;

(D- круговая частота поперечных колебаний электрода, и управляют скоростью подачи электрода по разности постоянной и переменной составляющих скорости подачи электрода.

I

а

i/J

т

IcB

V

Л

L

/

Vn

т

L

led

A iM VM W№

фиг. 2

Редактор И.Касарда

Составитель В.Габрусенок

Техред М.МоргенталКорректор М.Демчик

(риг 5

| Лебедев А.В | |||

| Управление скоростью подачи электродной проволоки при механизированной дуговой сварке вертикальных швов | |||

| - Автоматическая сварка, 1986, № 3, с.34-38. |

Авторы

Даты

1992-01-15—Публикация

1989-10-09—Подача