Изобретение относится к лазерной сварке, в том числе тонкостенных деталей (h ≤ 1 мм), и может быть использовано для соединения высоковакуумных изделий, например, деталей электровакуумных приборов из различных металлов и сплавов с предварительной разделкой кромок и без нее.

Известны способы аргонодуговой сварки с присадочным материалом (проволокой). При ручной сварке присадочную проволоку вводят возвратно-поступательным движением под углом не менее 10-15° к поверхности изделия, но не непосредственно в столб дуги, а несколько сбоку.

При автоматической и полуавтоматической дуговой сварке электрод располагают перпендикулярно к поверхности свариваемого изделия. Угол между электродом и присадочной проволокой приближается к 90°. При этом в большинстве случаев направление сварки выбирают таким, чтобы присадочная проволока находилась впереди дуги. Расплавляемая дугой присадочная проволока в виде отдельных капель переходит в сварочную ванну. При дуговой сварке сварочная ванна имеет большие размеры, и капли расплавленного присадочного металла легко попадают в нее. При этом потери присадочного металла на разбрызгивание не превышают 10%.

Недостатком аргонодуговой сварки с присадочным материалом является то, что при сваривании металлов возникает обширная зона высокотемпературного нагрева, что приводит к окислению металлов, к изменению размеров кристаллов самого металла, к образованию пор и микротрещин в металле, к возникновению температурных напряжений и ухудшению физико-технических свойств свариваемых металлов, что, в итоге, приводит к снижению герметичности шва и затруднению сварки тонкостенных деталей при h≤1 мм. Другим недостатком вышеуказанных способов подачи присадочной проволоки является невозможность их использования при лазерной сварке, так как происходит экранирование лазерного луча мундштуком, через который подается проволока.

Известен способ дуговой сварки лежачим электродом, при котором сварку выполняют электродами диаметром 2,5-8 мм и длиной до 2000 мм. Электрод вручную укладывают на стык, который подлежит сварке и накрывают сверху массивным медным бруском с целью предупреждения возможного обрыва дуги из-за деформации электрода при его расплавлении.

Недостатком способа является необходимость использования массивного медного бруска, что приводит к остановке процесса сварки и перестановке бруса при протяженных швах, а сварочный шов, выполненный за несколько приемов, имеет более низкие механические свойства, чем шов, выполненный за один прием. Также одним из недостатков указанного способа является преобладание (высокая доля) ручного труда.

Известен способ лазерной сварки с присадочным материалом (Григорьянц А.Г. Основы лазерной обработки материалов. М., Машиностроение, 1989, с. 197-198), в котором в качестве присадочного материала используется фольга. Перед сваркой фольга укладывается в стык свариваемых кромок. Толщина фольги (0,2-0,3)×10-3 м. Фольга имеет необходимый состав легирующих элементов. В процессе сварки фольга переплавляется вместе со свариваемыми кромками и образуется шов.

Недостатком способа является то, что укладывание фольги непосредственно в стык требует увеличения сборочных зазоров в стыке на толщину фольги, и вследствие присущей лазеру кинжальной формы проплавления металла трудно на всем протяжении стыка обеспечить сплавление кромок в корне шва, а также при смене формы свариваемого стыка или при переходе к другой свариваемой конструкции, необходимо использование соответствующей по форме и размерам вырубленной фольги, что повышает трудоемкость, связанную с операциями изготовления фольги, укладки и закрепления ее в стыке, так как операция изготовления фольги также увеличивает потери металла в отходы.

Известен способ подачи присадочной проволоки в зону сварки (патент РФ №2202452, МПК B23K 9/12, опубл. 20.04.2003), заключающийся в том, что присадочную проволоку на длине перемещения в зону сварки, изгибают в плоскости, перпендикулярной к поверхности свариваемой заготовки, до получения на вылете заданного радиуса кривизны за счет остаточной деформации и снятия в проволоке внутреннего напряжения, после чего проволоку подают в зону сварки с ее касанием поверхности свариваемой заготовки в точке пересечения с осью сварочной горелки.

Недостатком способа является возможность выполнения только прямолинейных швов, для деформации проволоки и ее подачи требуется силовой механизм (привод, ролики и т.д.), проволока, как длинномерное тело, по своей длине имеет различные диапазоны значений предела текучести и, соответственно, такая проволока по своей длине деформируется по-разному, то есть на выходе из мундштука проволока имеет различный радиус изгиба. Это может привести к отрыву проволоки от поверхности свариваемой детали и, соответственно, к браку. Поскольку проволока подается в механизм подачи с катушки, то она уже имеет остаточную деформацию, которая нарушает деформацию, формируемую механизмом подачи, что приводит к отрыву проволоки от поверхности свариваемой детали, а также к поперечному уводу проволоки от продольной оси шва, что влечет за собой брак, а необходимость согласования скорости подачи проволоки и скорости сварки приводит к усложнению и удорожанию механизма подачи проволоки.

Наиболее близким к заявляемому изобретению является способ лазерной сварки (патент РФ №2038937, МПК В23К 26/00, опубл. 09.07.1995), при котором в сварочную ванну подают присадочную проволоку и направляют в нее сфокусированный лазерный луч, а подачу проволоки осуществляют по касательной к свариваемому изделию, причем проволоку прижимают к свариваемому стыку или к его разделке, а одновременно со сварочной проволокой в том же направлении подают защитный газ.

Недостатком этого способа является то, что для подачи присадочной проволоки требуется силовой привод (двигатель, ролики и т.д.), для каждого типоразмера сварного шва требуется свой наконечник, для каждого диаметра присадочной проволоки требуется свой наконечник, при каждом изменении режима сварки при смене деталей требуется расчет и перенастройка скорости устройства подачи проволоки, требуется охлаждение устройства подачи проволоки водой, возможна аварийная приварка устройства подачи проволоки к детали из-за разбрызгивания металла с последующим заклиниванием и выходом детали в брак, невозможность осуществления сварки тонкостенных (h≤1 мм) деталей, отсутствие возможности визуального контроля за точным совмещением зоны сварочной ванны со стыком свариваемых деталей и ее корректировки в процессе сварки и, как следствие, невозможность получения вакуумноплотных сварных швов различной конфигурации.

Наиболее близким к заявляемому изобретению является устройство для сварки (А.с. СССР №1830321 А1, кл. В23К 9/12, опубл. 30.07.1993), содержащее кронштейн, установленный под углом 3-5° относительно поверхности свариваемой заготовки, на котором установлены сварочная горелка и подвеска, последняя состоит из стойки с шарнирно соединенной с ней подпружиненной державкой, криволинейный тракт подачи присадочной проволоки в зону сварки, расположенный в плоскости, перпендикулярной к поверхности свариваемой заготовки, с мундштуком на конце, в последнем эксцентрично тракту выполнено выходное отверстие с эксцентриситетом вдоль оси, расположенной в плоскости криволинейного тракта, со смещением в направлении свариваемой заготовки.

Недостатком известного устройства является наличие отрыва присадочной проволоки от поверхности свариваемой заготовки из-за того, что криволинейный тракт не позволяет выровнять присадочную проволоку и получить на вылете в зону сварки заданный радиус кривизны и снять в проволоке внутреннее напряжение, а пружина коррекции подвески мундштука, шарнирно установленной на стойке, снижает свою упругость под воздействием термоциклирования сварочной дуги.

Задачей, на решение которой направлено предлагаемое изобретение является повышение вакуумной плотности и надежности сварных швов при реализации способа лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов, в том числе тонкостенных деталей (h≤1 мм), с помощью универсального устройства подачи проволоки, с реализацией подачи проволоки в сварочную ванну самовытягиванием и исключением силового механизма для подачи проволоки, исключением системы водяного охлаждения, упрощением технологической оснастки, а также реализацией возможности, при наличии разделки кромок шва, самоцентрирования проволоки и ее натягивания в канавке шва, что устраняет слабину проволоки из-за ее пластической деформации при хранении в катушке и обеспечивает ее плотное прилегание к поверхности свариваемой детали, а также корректировки зоны сварочной ванны относительно стыка свариваемых деталей.

1. Указанная задача решается тем, что предложен способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей, включающий подачу присадочной проволоки через сменный калибрующий наконечник по касательной к свариваемому изделию в сварочную ванну, прижим присадочной проволоки к свариваемому стыку и направление в него сфокусированного лазерного луча, подачу одновременно с присадочной проволокой защитного газа, отличающийся тем, что лазерную сварку осуществляют импульсно-периодическим лазерным лучом с получением квазинепрерывного сварного шва, при этом осуществляют прихватывание проволоки относительно свариваемого металла, перемещение свариваемой детали с прихваченной к ней присадочной проволокой относительно неподвижного лазерного луча, прижим присадочной проволоки к свариваемой детали за счет внутреннего напряжения, возникающего при деформации в пределах упругости присадочной проволоки по дуге и непрерывную подачу проволоки в сварочную ванну самовытягиванием.

2. Способ по п. 1, отличающийся тем, что калибровочный наконечник и проволоку размещают таким образом, чтобы ось калибровочного наконечника и плоскость деформации проволоки были расположены в одной общей плоскости, совпадающей с плоскостью вектора результирующей скорости движения сварочной ванны и оптической оси луча.

3. Способ по п. 1 или 2, отличающийся тем, что сменный калибровочный наконечник перемещают по двум взаимно перпендикулярным осям, одна из которых перпендикулярна плоскости, образованной оптической осью луча и вектором результирующей скорости движения сварочной ванны, а другая - параллельна вектору результирующей скорости движения сварочной ванны.

4. Устройство для лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей способом по одному из пп. 1-3, содержащее неподвижное основание с устройством для крепления, вращения и продольного перемещения детали, закрепленный неподвижно, относительно основания лазер, устройство для подачи защитного газа и подающий присадочную проволоку сменный калибрующий наконечник, который связан со стойкой, размещенной на неподвижном основании и снабженной механизмом перемещения по двум взаимно перпендикулярным направлениям, одно из которых перпендикулярно плоскости, образованной оптической осью луча и вектором результирующей скорости движения сварочной ванны, а другое - параллельно вектору результирующей скорости движения сварочной ванны.

5. Устройство по п. 4., отличающееся тем, что сменный калибрующий наконечник связан со стойкой с возможностью перемещения и фиксации наконечника не менее чем по четырем степеням свободы.

На фиг. 1 и фиг. 2 представлены чертежи, иллюстрирующие заявленное техническое решение, где:

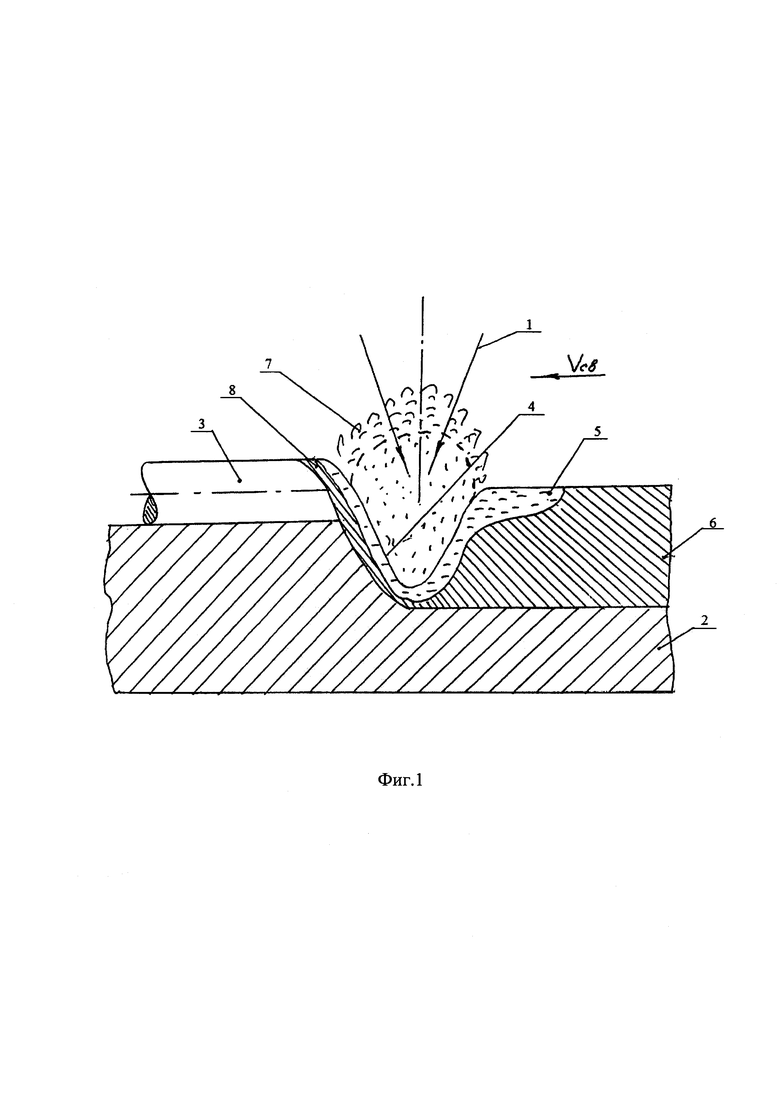

- фиг. 1 - продольное сечение сварочной ванны при лазерной сварке по предлагаемому способу;

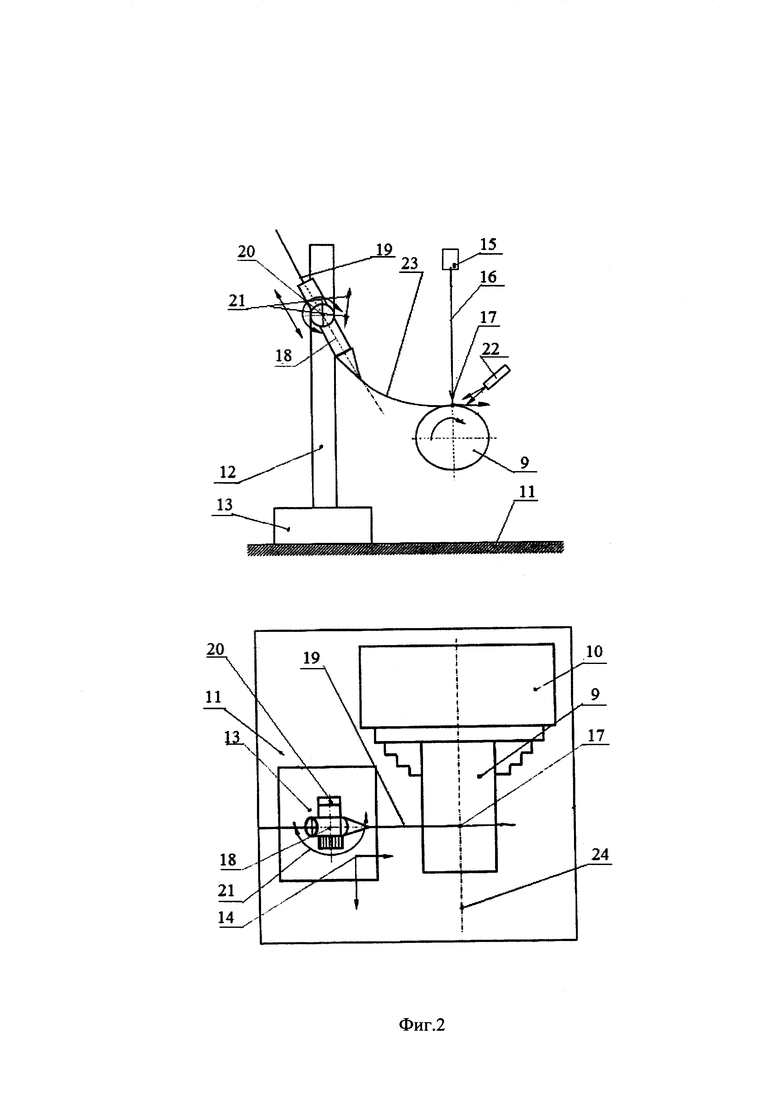

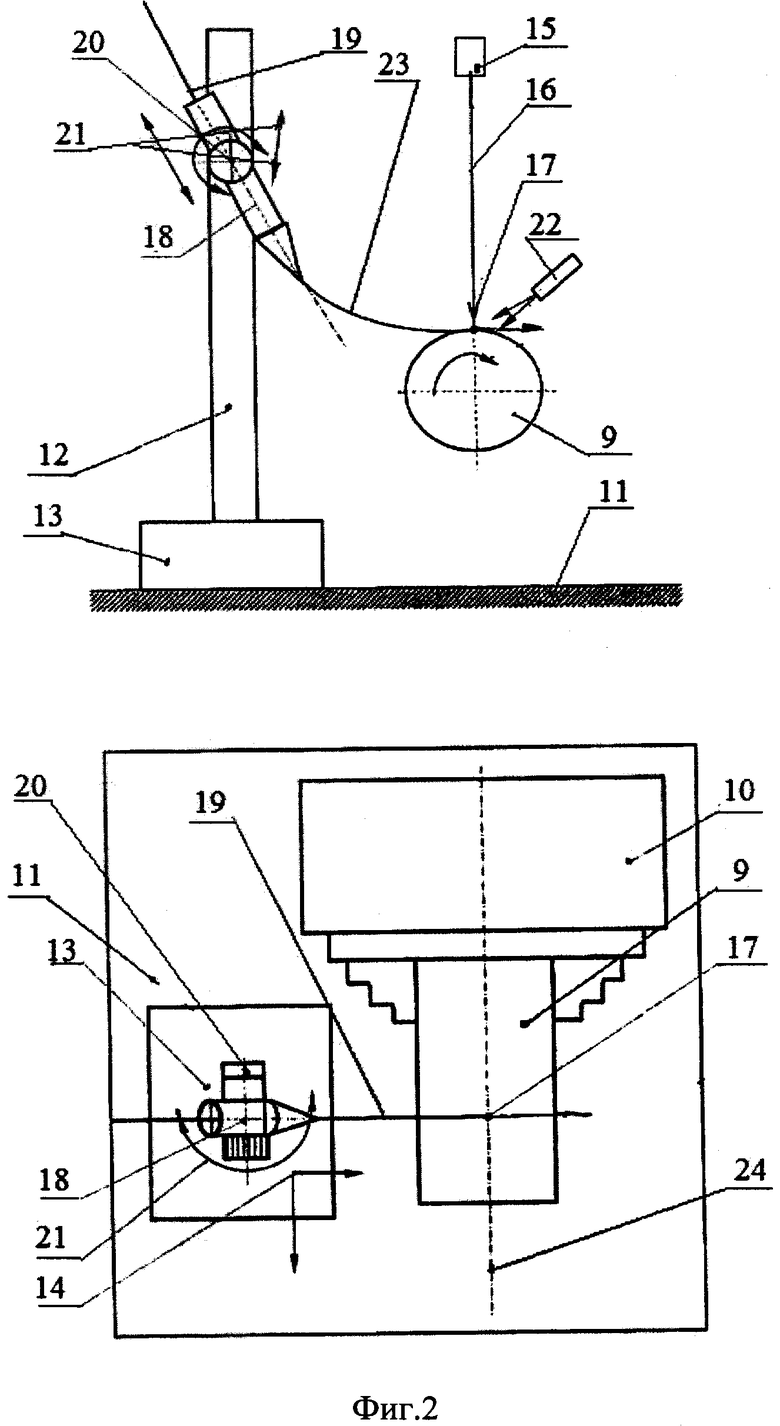

- фиг. 2 - схема устройства (вид сбоку и сверху).

Заявленный способ базируется на том, что в основе протекающих процессов сварки лежат процессы взаимодействия импульсно-периодического лазерного излучения со свариваемым металлом и присадочной проволокой.

На фиг. 1 показано то, что при подаче сфокусированного лазерного импульса 1 заданной формы с заранее установленной плотностью мощности Е, необходимой для прогрева металла 2 до температуры плавления по глубине h и длительностью τ, образуется сварочная ванна, где происходит, нагрев металлов, их расплавление и образование парогазового канала 4. При прерывании импульса выдерживают паузу длительностью (Тимп - τ), во время которой происходит охлаждение расплавленного металла 5 и истекающей из парогазового канала 4 плазмы 7 за счет отвода тепла в толщу металла 2, атмосферу и обдува защитным газом. Расплавленный металл при охлаждении кристаллизуется и образует сварной шов 6. Фронт кристаллизации жидкого металла направлен от границы жидкого металла с толщей твердого свариваемого металла к центру парогазового канала. В результате этого процесса образуется жесткая перемычка 8 закристаллизовавшегося металла между свариваемым металлом 2 и присадочной проволокой 3, которая прихватывает проволоку 3 относительно свариваемого металла 2. Для образования жесткой перемычки 8 необходимо, чтобы время между импульсами (Тимп - τ) превышало время кристаллизации (Ткр) жидкого металла в сварочной ванне. В результате при перемещении свариваемой детали 2 с прихваченной к ней присадочной проволокой 3 относительно неподвижного лазерного луча (Vсв) происходит самоперенос присадочной проволоки 3 в место подачи последующего импульса лазерного луча, формируемого квазинепрерывного сварного шва 6 и, при наличии разделки кромок шва, самоцентрирования проволоки и ее натягивание в канавке шва, что устраняет слабину проволоки из-за ее пластической деформации при хранении в катушке. Реализация вышеперечисленных условий позволяет получать вакуумноплотные сварные швы с величиной натекания по гелию не более 1×10-12 Па м3/с.

На фиг. 2 рассматривается частный случай вращательного движения детали для получения кольцевого шва. Свариваемую деталь 9 крепят в устройстве вращения и продольного перемещения 10, которое размещено на неподвижном основании 11. На основании 11 размещена стойка 12, которая снабжена механизмом перемещения 13 по двум взаимно перпендикулярным координатам 14. Относительно основания 11 неподвижно закреплен лазер 15, оптическая ось 16 (совпадает с лучом лазера) которого направлена в сварочную ванну 17. На стойке 12 размещен сменный калибрующий наконечник 18, через который пропущена присадочная проволока 19. Калибрующий наконечник 18 связан со стойкой 12 устройством 20, имеющим возможность перемещения и фиксации наконечника не менее чем по четырем степеням свободы 21. В зону сварочной ванны 17 подают защитный газ 22. Сменный калибровочный наконечник 18 фиксируют в пространстве таким образом, чтобы его ось и образовавшаяся дуга 23 упруго сдеформированной присадочной проволоки 19 между срезом наконечника 18 и сварочной ванной 17 лежали в плоскости, совпадающей с оптической осью 16 луча лазера и перпендикулярной оси вращения 24 детали 9. Сменный калибровочный наконечник 18 изготавливают с внутренним каналом, соответствующим диаметру применяемой присадочной проволоки 19. При включении подачи защитного газа 22, устройства вращения и продольного перемещения 10 и лазера 15, происходит вращательное движение детали 9 относительно неподвижного лазерного луча (оптическая ось) 16 с образованием сварочной ванны 17. При импульсно-периодическом режиме работы лазера после каждого импульса происходит прихватывание конца сварочной проволоки 19 к свариваемой детали 9 в зоне сварочной ванны 17 и поворот детали.

Таким образом, при сварке квазинепрерывного шва, реализуется способ самовытягивания присадочной проволоки и ее непрерывная подача в движущуюся по поверхности детали сварочную ванну. Механизм перемещения стойки в процессе сварки позволяет производить корректировку подачи сварочной проволоки в сварочную ванну в случае неточного изготовления свариваемых стыков детали и увода проволоки из зоны сварки.

В случае линейного перемещения детали реализуется получение прямолинейного сварочного шва.

В случае линейного перемещения детали одновременно с ее вращением, реализуется получение спирального сварочного шва.

Предложенное устройство, реализующее способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей позволяет производить электровакуумные приборы лазерной вакуумноплотной сваркой с применением присадочной проволоки диаметром 0,4 мм и 0,8 мм. Сварке подвергались сплавы 29НК-ВИ толщиной 0,4 мм и 1 мм, а также детали из нержавеющей стали марки 12Х18Н9Т.

В результате получены сварные швы с величиной натекания по гелию не более 1×10-12 Пам3/с, что полностью удовлетворяет заданным техническим требованиям. Величину натекания измеряли масс-спектрометрическим течеискателем ULVAC Heliot-901W1-SN01808 с минимальным регистрируемым потоком гелия 5×10-13 Па м3/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1992 |

|

RU2038937C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ гибридной лазерно-дуговой сварки | 2017 |

|

RU2640105C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| Способ сварки стыковых соединений | 2017 |

|

RU2635680C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| Способ сварки плавлением угловых и нахлесточных соединений с присадочной проволокой | 1989 |

|

SU1655698A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

Изобретение относится к лазерной сварке, в том числе тонкостенных деталей, и может быть использовано для соединения высоковакуумных изделий, например деталей электровакуумных приборов из различных металлов и сплавов с предварительной разделкой кромок и без нее. В способе лазерной сварки кольцевых, спиральных и прямолинейных швов металлических деталей по касательной к свариваемому изделию в сварочную ванну подают присадочную проволоку, прижимают ее к свариваемому стыку, направляют в нее лазерный луч. Одновременно со сварочной проволокой подают защитный газ, сварной шов получают квазинепрерывным. Проволоку прижимают за счет внутреннего напряжения, возникающего при деформации в пределах упругости проволоки по дуге между срезом сменного калибровочного наконечника и точкой касания проволоки с изделием, проволока подается самовытягиванием. Техническим результатом предлагаемого изобретения является повышение вакуумной плотности и надежности сварных швов при реализации способа лазерной сварки кольцевых, спиральных и прямолинейных швов, в том числе тонкостенных деталей. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей, включающий подачу присадочной проволоки через сменный калибрующий наконечник по касательной к свариваемому изделию в сварочную ванну, прижим присадочной проволоки к свариваемому стыку и направление в него сфокусированного лазерного луча, подачу одновременно с присадочной проволокой защитного газа, отличающийся тем, что лазерную сварку осуществляют импульсно-периодическим лазерным лучом с получением квазинепрерывного сварного шва, при этом осуществляют прихватывание проволоки относительно свариваемого металла, перемещение свариваемой детали с прихваченной к ней присадочной проволокой относительно неподвижного лазерного луча, прижим присадочной проволоки к свариваемой детали за счет внутреннего напряжения, возникающего при деформации в пределах упругости присадочной проволоки по дуге, и непрерывную подачу проволоки в сварочную ванну самовытягиванием.

2. Способ по п. 1, отличающийся тем, что калибровочный наконечник и проволоку размещают таким образом, чтобы ось калибровочного наконечника и плоскость деформации проволоки были расположены в одной общей плоскости, совпадающей с плоскостью вектора результирующей скорости движения сварочной ванны и оптической оси луча.

3. Способ по п. 1 или 2, отличающийся тем, что сменный калибровочный наконечник перемещают по двум взаимно перпендикулярным осям, одна из которых перпендикулярна плоскости, образованной оптической осью луча и вектором результирующей скорости движения сварочной ванны, а другая параллельна вектору результирующей скорости движения сварочной ванны.

4. Устройство для лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей способом по одному из пп. 1-3, содержащее неподвижное основание с устройством для крепления, вращения и продольного перемещения детали, закрепленный неподвижно относительно основания лазер, устройство для подачи защитного газа и подающий присадочную проволоку сменный калибрующий наконечник, который связан со стойкой, размещенной на неподвижном основании и снабженной механизмом перемещения по двум взаимно перпендикулярным направлениям, одно из которых перпендикулярно плоскости, образованной оптической осью луча и вектором результирующей скорости движения сварочной ванны, а другое параллельно вектору результирующей скорости движения сварочной ванны.

5. Устройство по п. 4, отличающееся тем, что сменный калибрующий наконечник связан со стойкой с возможностью перемещения и фиксации наконечника не менее чем по четырем степеням свободы.

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1992 |

|

RU2038937C1 |

| СПОСОБ ПОДАЧИ ПРИСАДОЧНОЙ ПРОВОЛОКИ В ЗОНУ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2202452C1 |

| Устройство для сварки | 1989 |

|

SU1830321A1 |

| US 3989921 A1, 02.11.1976 | |||

| JP 56004378 A, 17.01.1981 | |||

| US 5149939 A1, 22.09.1992 | |||

| Григорьянц А.Г | |||

| Основы лазерной обработки материалов | |||

| М., Машиностроение, 1989, с.197-198. | |||

Авторы

Даты

2020-03-04—Публикация

2019-03-18—Подача