Изобретение относится к сварочному оборудованию и может быть использовано для оснащения сварочных автоматов при электродуговой сварке металла большой толщины в щелевую разделку.

Известно устройство для автоматической электродуговой сварки стыковых соединений с разделкой кромок, содержащее сварочную головку, оснащенную копирными роликами, которые закреплены на подпружиненных вилках, штоки которых смонтированы с возможностью перемещения в вертикальной плоскости, а их свободные концы соединены между собой посредством шарнирной планки 1.

Однако это устройство автоматически поддерживает только вылет электродной проволоки, а регулирование поперечного хода сварочной головки отсутствует.

Известно устройство для автоматической электродуговой сварки стыковых соединений с разделкой кромок, содержащее приводную каретку, снабженную направляющей трубкой для подачи электродной проволоки, механизм подачи и механизмом корректировки положения электродной проволоки по щирине и глубине стыка, смонтированными на кронштейне 2.

Недостатком устройства является большое количество подготовительных и наладочных операций при его эксплуатации.

Известно устройство для автоматической электродуговой сварки стыковых соединений, в котором механизм корректировки положения электродной проволоки относительно разделки выполнен в виде направляющих, жестко закрепленных на кронштейне, на которых с возможностью перемещения установлен дополнительный кронштейн со следящими роликами З.

Недостатком его является невозможность корректировки положения электродной проволоки при сварке в узкую или щелевую разделку, поскольку в этом случае поверхности разделки параллельны копирньШ роликам и не обеспечивается их надежное контактирование при колебаниях ширины разделки.

Известно устройство для автоматической электродной сварки стыковых соединений, содержащее механизм корректировки положения электродной -проволоки относительно разделки, выполненный в виде направляющих, жестко закрепленных на кронщтейне. На направляющих с возможностью перемещения установлен дополнительный кронштейн с подпружиненной поворотной планкой, на которой установлены с возможностью вращения вокруг своей оси параллельные щтоки с закрепленными на них следящими роликами, выполненными в виде двух усеченных конусов. Один из двух параллельных штоков подпружинен и имеет возможность вертикального перемещения, а другой шток

установлен только с возможностью вращения. Сварочная горелка жестко связана с кронщтейном и установлена с возможностью вертикального перемещения относительно

каретки 4.

Недостатком устройства является то, что оно не обеспечивает точного расположения электродной проволоки по центру разделки при сварке криволинейных швов в мо.мент изменения направления сварки.

Наиболее близким техническим решением к изобретению является устройство, содержащее приводную тележку с вращающейся вокруг своей оси кареткой, механизмы перемещения тележки, подачи электродной проволоки и ее поперечных колебаний, каждый из которых снабжен блоком управления, механизм корректировки положения сварочной горелки относительно разделки, выполненный в виде двух колец, установленных соосно со сварочной горелкой, одно

из которых жестко с ней связано, а другое подпружинено, установлено с возможностью поворота вокруг своей оси и снабжено диаметрально расположенными подпружиненными параллельными штоками для следящих роликов, каждый из которых выполнен в виде двух усеченных конусов и закреплен с возможностью вращения вокруг своей оси, источник -питания сварочной дуги и блок управления источником 5.

Недостатком, известного устройства является то, что в нем не производится корректировка параметров режима сварки в зав.исимости от изменения ширины разделки, что в значительной степени влияет на качество сварных соединений,.особенно при изготовлении ответственных конструкций.

Целью изобретения является повышение качества сварных соединений путем автоматического регулирования параметров сварки в зависимости от ширины разделки.

Поставленная цель достигается тем, что устройство для автоматической электродуговой сварки стыковых соединений, содержащее приводную тележку с вращающейся вокруг своей оси кареткой, механизмы перемещения тележки, подачи электродной

проволоки и ее поперечных колебаний, каждый из которых снабжен блоком управления, механизм корректировки положения сварочной горелки относительно разделки, выполненный в виде двух колец, установленных соосно со сварочной горелкой, одно из которых связано жестко с ней, а другое - с возможностью поворота и снабжено диаметрально расположенными подпружиненными параллельными штоками для следящих роликов, каждый из которых выполнен

в виде двух усеченных конусов и закреплен с возможностью вращения вокруг своей оси, источник питания сварочной дуги и блок управления источником, дополнительно

снабжено последовательно соединенными датчиком углового поворота кольца, двумя сумматорами и блоком сравнения, а также последовательно соединенными датчиком амплитуды колебаний, дифференцирующим звеном и нуль-органом, причем блок сравнения имеет два выхода, один из которых через блок управления механизмом подачи проволоки связан с механизмом подачи электродной проволоки, а другой через блок управления колебаниями и механизм поперечных колебаний электродной проволоки соединен с датчиками амплитуды колебания, а через блок управления скоростью - с механизмом перемещения приводной тележки, при этом датчик амплитуды колебаний электродной проволоки через дифференцирующее звено и нуль-орган связан с блоком управления источником питания сварочной дуги.

Данное устройство автоматически регулирует скорость подачи электродной проволоки, амплитуду ее поперечных . колебаний, а также скорость сварки и сварочного тока в зависимости от ширины разделки, что повыщает качество сварного соединения.

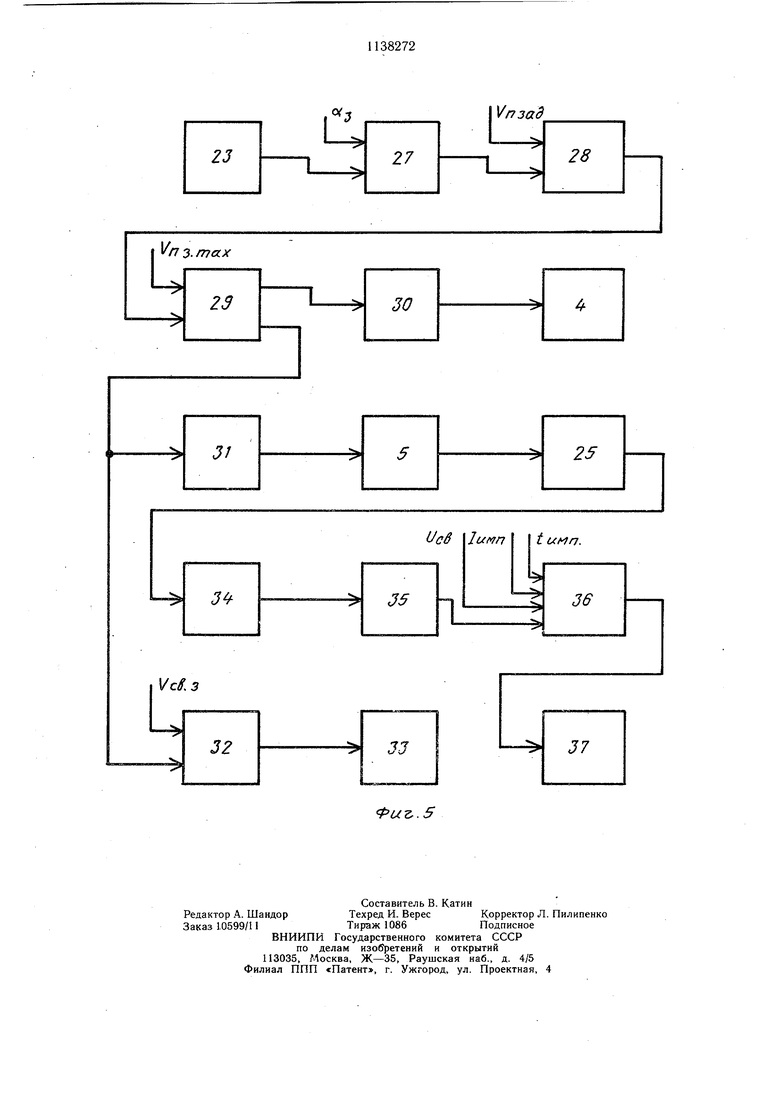

На фиг. 1 изображено устройство для автоматической сварки, общий вид; на фиг. 2 механизм корректировки положения электродной проволоки с датчиком углового поворота, общий вид; на фиг. 3 - то же, вид сверху; на фиг. 4 - механизм поперечных колебаний электродной проволоки с датчиком изменени амплитуды колебаний, вид сзади; на фиг. 5 - блок-схема устройства.

. Устройство содержит приводную тележку 1 с вращающейся вокруг своей оси кареткой 2, на которой смонтированы сварочная горелка 3, механизм 4 подачи, механизм 5 поперечных колебаний электродной проволоки 6 и механизм 7 корректировки ее положения относительно разделки 8, выполненный в виде двух колец, установленных соосно со сварочной горелкой 3. Опорное кольцо 9 жестко закреплено на щтанге 10, имеющей возможность перемещаться параллельно са.мой себе в обойме 11 под действием пружины 12. Другое кольцо 13 - поворотное, подпружинено пружиной 4, закрепленной на кронщтейне 15, и установлено с возможностью поворота вокруг своей оси на опорком кольце 9 и снабжено диаметрально расположенными подпружиненными пружинами 16 и 17, параллельными щтоками 18 и 19 со следящими роликами 20 и 21, выполненными ступенча-той формы с двумя рабочими поверхностями, которыми они касаются поверхностей свариваемых деталей 22 и разделки 8 под действием пружин 16 и 17. Каждая ступень следящих роликов имеет известную форму усеченного конуса. На опорном кольце 9 установлен датчик 23 углового поворота, выполненный

в виде потенциометра. Подвижный контакт 24 датчика 23 углового поворота жестко закреплен на поворотном кольце 13. Механизм 5 поперечных колебаний снабжен датчиком 25 амплитуды колебаний, выполненным также в виде, потенциометра. Ползунок 26 потенциометра 25 связан с горелкой 3 и колеблется вместе с ней. Выход датчика 23 углового поворота подключен к прямому входу первого сумматора 27, выход которого соединен с прямым входом второго сумматора 28. Выход сумматора 28 связан с входом блока 29 сравнения, имеющего два выхода. Величина сигнала на выходах блока сравнения определяется по следующим выражениям.

Первый выход;

Увых Кивх,

если UBX Уп.э. шх

и Uftbix Vn.3.-max,

если UBX Vп.5. max(1)

Второй выход: Увых 0,

если UBX - Vn.i.-max

и и вых. К UKX,

если.ивдс Vn.j.-tnax-, где VKX - величина входного сигнала;

иеых-величина выходного сигнала; Vn.}.max-величина сигнала задания максимальной скорости подачи электродной проволоки; К - коэффициент усиления блока.

Первый выход, сигнал на котором пропорционален входному, если входной сигнал меньше задания максимальной скорости подачи электродной проволоки, через блок 30 управления подачей связан с механизмом 4 подачи электродной проволоки. Второй выход блока 29 сравнения, сигнал на котором появляется только в том случае, когда входной сигнал больше сигнала задания максимальной скорости подачи электродной проволоки, подключен через блок 31 управления колебаниями к механизму 5 поперечных колебаний электродной проволоки 6 и через блок 32- управления скоростью с механизмом 33 перемещения приводной 1.

Выход датчика 25 амплитуды поперечных колебаний электродной проволоки через дифференцирующее звено 34 и нуль-орган 35 связан с блоком 36 управления источником питания 37 сварочной дуги.

Устройство работает следующим образом.,

Перед началом сварки в первом сумматоре 27 устанавливают заданный угат поворота о(з поворотного кольца 13, соответствующий заданной ширине разделки сварного соединения, во втором сумматоре 28 - заданную скорость подачи Уп.аад, а в блоке 29 сравнения задают максимальную скорость подачи электродной проволоки Vn.irriax В блоке 32 управления скоростью сварки устанавливают заданную скорость сварки, а в блоке 36 управлення источником питания - напряжение на дуге Uce величину тока в импульсе I цмп и время его действия t мин. Затем следящие ролики 20 и 21 механизма. 7 корректировки внешним усилием сжимаются и вводятся в разделку 8 до контакта с ее стенками. Под действием пружины 12 следящие ролики 20 и 21 прижаты к наружным поверхностям свариваемых деталей 22. При этом сварочная горелка 3 и, соответственно, электродная проволока 6 занимают положение в середине разделки. После начала сварки ролики 20 и 21 перемещаются вместе со сварочной горелкой 3 по разделке. Если ширина разделки и соответствующий угол поворота поворотного кольца 13 равны заданным, то сигнал на выходе первого сумматора27 отсутствует и режимы сварки, скорость подачи электродной проволоки, скорость, сварки, напряжение на дуге, равны заданным. Импульсы сварочного тока отсутствуют. При уменьшении ширины разделки 8 следяшие ролики 20 и 21 под действием пружины 14 изменяют положение, постоянно касаясь стенок разделки, вызывает смешение поворотного кольца 13 вокруг своей оси и соответственное ему уменьшение выходного сигнала датчика 23 угла поворота поворотного кольца. Сигнал-на выходе первого сумматора 27 становится отрицательньш и будет те.м больше по абсолютной величине, чем больше уменьшение разделки. Вследствие этого уменьшается также . выходной сигнаЛвторого сумматора 28 и сигнал на первом выходе 29. сравнения, что через блок 30 управления подачей снижает число оборотов подающего механизма подачи электродной проволоки 4, т. е. при уменьшении ширины разделки автоматически уменьшается подача электродной проволоки и сварочный ток. При увеличении ширинь разделки 8 поворотное кольцо 13 поворачивается по часовой стрелке, выходой сигнал датчика 23 поворота поворотного кольца возрастает. Соответственно увеличивается также сигнал на выходах первого 27 и второго 28 сумматоров, а также первого выхода блока 29 сравнения, что приводит к увеличению скорости подачи электродной, проволоки и увеличению сварочного тока,компенсируя тем самым увеличение разделки. Однако скорость подачи электродной проволоки не может увеличиваться выше какого-то определенного значения, опреде ляемого материалом сварного соединения. При превышении заданной максимальной скорости подачи Уш-яахв сварном соединении могут образовываться дефекты в виде трещин. Для исключения этого и вводится в блок 29 сравнения сигнал максимальной подачи электродной проволоки. При дальнейшем увеличении ширины разделки 8 сигнал со второго сумматора 28 может достичь и даже превысить Vn.vrtay В таком случае сигнал на первом выходе блока 29 сравнения согласно формуле (1) установится Vn-smex и перестанет возрастать, но зато появится и станет увеличиваться соответственно увеличению ширины разделки сигнал на втором выходе блока 29 сравнения согласно формуле (2). Этот сигнал поступает на инверсный вход блока 32 управления скоростью сварки. Вследствие того, что этот сигнал увеличился при увеличении ширины разделки, скорость сварки снизится. Сигнал со второго выхода блока 29 сравнения поступает также на вход блока 31 управления механизмом 5 поперечных колебаний электродной проволоки, и чем больше этот сигнал (чем больше ширина разделки), тем больше амплитуда колебаний механизма 5. Амплитуда поперечных колебаний электродной проволоки измеряется датчиком 25. Сигнал с этого датчика, продифференцированкый дифференцирующим звеном 34, поступает на нуль-орган 35. В момент равенства нулю производной .сигнала датчика 25 нуль-органа 35 выдает сигнал в блок 36 управления источника 37 питания. В мо.мент появления сигнала с нульоргана 35 блок 36 управления через источник 37 питания выдает импульс сварочного тока с заданными параметрами амплитуды и длительности tnnn- Импульсы сварочного тока необходимы для более качественного сплавления металла шва с кромками разделки при увеличении ее ширины, Таким образом, в предлагаемом устройстве в зависимости от ширины разделки сварного соединения автоматически устанавливаются параметры режима сварки; скорость подачи электродной проволоки скорость сварки, амплитуда поперечных колебаний электродной проволоки и величины сварочного тока, Технико-экономическая эффективность предлагаемого устройства заключается в повышении качества сварных соединений за счет повышения точности слежения по ширине разделрш для прямолинейных и криволинейных швов, в увеличении производительности труда за счет сокращения количества наплавленного металла и в экономии сварочных материалов.

22 20

Л 22 7 J

риг.

Puz.Z

I/A

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| Устройство для корректировки положения сварочной горелки относительно стыка свариваемых кромок | 1982 |

|

SU1050838A1 |

| Устройство для автоматическойэлЕКТРОдугОВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU823046A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Способ автоматической сварки угловых швов и швов с разделкой | 1989 |

|

SU1704978A1 |

| Способ автоматической электродуговой сварки стыковых соединений | 1980 |

|

SU963757A1 |

| СТЕНД ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2392101C2 |

| Устройство для автоматической дуго-ВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU846192A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ, содержащее приводную тележку с вращающейся вокруг своей оси кареткой, механизмы перемещения тележки, подачи электродной проволоки и ее поперечных колебаний, каждый из которых снабжен блоком управления, механизм корректировки положения сварочной 6peлки относительно разделки, выполненный в виде двух колец,установленных соосно со сварочной горелкой, одно из которых связано с ней жестко, а другое - с возможностью поворота и снабжено диаметрально расположенными подпружиненными параллельными щтоками для следящих роликов, каждый из которых выполнен в виде двух усеченных конусов и закреплен с возможностью вращения вокруг своей оси, источник питания сварочной дуги и блок управления источником, отличающееся тем, что, с целью повышения качества сварных соединений путем автоматического регулирования параметров сварки в зависимости от щирины разделки, оно дополнительно снабжено последовательно соединенными датчиком углового поворота поворотного кольца, двумя сумматорами и блоком сравнения, а также последовательно соединенными датчиком амплитуды колебаний, i дифференцирующим звеном и нуль-oprailoM, причем блок сравнения имеет два выхода, (Л один из которых через блок управления механизмом подачи проволоки связан с механизмом подачи электродной проволоки, а другой через блок управления колебаниями и механизм поперечных колебаний электродной проволоки соединен с датчиком амплитуды к-олебания, а через блок управления скоростью - с механизмом перемещения оо сх приводной тележки, при этом датчик амплитуды колебаний электродной проволоки чеN9 1С рез дифференцирующее звено и нуль-орган связан с блоком управления источником питания сварочной дуги.

J7

Фиг,. 5

Авторы

Даты

1985-02-07—Публикация

1983-07-11—Подача