Изобретение относится к дуговой сварке в защитных газах стыковых соединений металлов и сплавов и может быть использовано во всех отраслях промышленности при сварке плавлением по щелевой разделке деталей большой толщины, в том числе крупногабаритных, где этот способ сварки находит применение.

Известен способ сварки плавлением по щелевой разделке (Правила и нормы в атомной энергетике. - Сварка и наплавка. - Основные положения. - ПН АЭ Г-7.009-89. - М.: Энергоиздат - 1991. - С. 177), при котором свариваемые кромки выполняют с углом скоса (кромки обрабатывают механически), затем детали подготавливают к сварке, собирают, прихватывают и сваривают. Угол скоса свариваемых кромок выбирают произвольно, что может приводить к недостаточной или чрезмерной его величине. Недостатком этого способа является образование несплавлений в случае, когда угол скоса свариваемых кромок выполнен с недостаточной величиной, что приводит к низкому качеству сварных соединений и необходимости их ремонта. Кроме этого, недостатком известного способа является снижение степени контактного упрочнения сварного соединения в случае, когда угол скоса свариваемых кромок выполнен с завышенной величиной, а при сварке использована менее прочная, чем материал деталей, присадочная проволока. Это приводит к уменьшению прочности сварных соединений. В случае, когда при завышенной величине угла скоса свариваемых кромок при сварке использована присадочная проволока, соизмеримая с прочностью материала деталей, прочность сварных соединений не уменьшается, однако большое количество наплавленного металла в сварном соединении приводит к уменьшению экономичности процесса сварки.

Кроме того, при использовании этого способа для вертикальной сварки из-за уменьшенной величины угла скоса свариваемые кромки деталей будут отклоняться от вертикального положения в сторону щели, и степень воздействия сварочной дуги на свариваемые кромки будет снижаться, а при чрезмерной величине угла скоса свариваемые кромки деталей будут не доходить до вертикального положения, и соотношение между толщиной деталей и величиной щели разделки будет увеличиваться.

Наиболее близким по технической сущности к изобретению является способ сварки плавлением по щелевой разделке по патенту РФ №2175906, принятый за прототип, при котором сварку осуществляют по щелевой разделке, используя расчетный угол скоса, который выполняют по эмпирически найденному соотношению, зависящему от суммарного сужения ширины щели между кромками и толщины свариваемых деталей. Поэтому сначала механически обрабатывают свариваемые кромки деталей до получения заданного угла скоса, затем детали подготавливают к сварке, собирают, прихватывают и сваривают. При сварке свариваемые кромки устанавливают в вертикальное положение только в конце процесса сварки за счет их углового перемещения, обусловленного неравномерной по толщине поперечной усадкой деталей. Недостатком этого способа сварки является необходимость в зависимости от толщины свариваемых деталей проводить расчет величины угла скоса свариваемых кромок и их предварительную механическую обработку, а также использование для получения сварного соединения метода многопроходной сварки неплавящимся электродом с подачей присадочной проволоки, что значительно снижает экономичность сварочного процесса в целом.

Известен способ сварки в смеси защитных газов по щелевой разделке и сварочный автомат для реализации этого способа (журнал «Технология судостроения», 1982, №9, статья «Применение щелевой разделки при сварке соединений в положениях, отличных от нижнего»).

При реализации данного способа сварки стыковых соединений по щелевой разделке сварочная ванна располагается под некоторым углом к плоскости свариваемого изделия, а сварочная горелка совершает возвратно-поступательное движение от передней стенки изделия до задней. Кроме того, для обеспечения надежности сплавления наплавленного металла с кромками изделия горелка выполняет поперечные колебания с обеспечением угла наклона оси сварочной проволоки к плоскости разделки не менее 10°. Наиболее устойчиво процесс сварки протекает при использовании сварочной проволоки диаметром 1,2÷1,4 мм и применения в качестве защитной среды смеси аргона и углекислого газа (80% аргона и 20% углекислого газа).

Сварочный автомат состоит из сварочного трактора с механизмом шагового перемещения и смонтированной на тракторе сварочной головки. Сварочный трактор перемещается по направляющей, установленной и закрепленной на поверхности изделия параллельно продольной оси свариваемого стыка. Сварочная головка состоит из механизма продольного перемещения в щелевой разделке сварочной горелки, механизма поперечных колебаний сварочной горелки, механизма подачи сварочной проволоки и сварочной горелки.

Основными недостатками данного способа и устройства для сварки в щелевую разделку являются следующие:

1. С увеличением толщины свариваемых листов растет ширина щелевого зазора и соответственно трудоемкость сварочных работ.

2. При сварке в узкую щелевую разделку корневого прохода поперечные колебания сварочного наконечника горелки должны осуществляться вокруг геометрической оси, расположенной на расстоянии, равном половине толщины свариваемых листов. Это достигается специальными, сложными по конструкции механизмами поперечных колебаний сварочной горелки (сдвоенный параллелограммный механизм или планетарно-рычажный механизм). Данные механизмы должны иметь очень точное исполнение, исключающее появление люфтов.

3. При поперечных колебаниях сварочной горелки, ее большая часть, не входящая в зазор, имеет значительный размах при колебании, что затрудняет подачу сварочной проволоки в зону горения дуги из-за большого ее перегиба. Поэтому данный способ и устройство могут быть использованы при сварке в узкую щелевую разделку кромок деталей толщиной до 30 мм.

Известен сварочный автомат для реализации способа сварки толстолистового металла в вертикальном положении методом «Поперечная горка» по патенту РФ №2372176, выбранный в качестве прототипа заявленного устройства, согласно которому сварочный автомат содержит сварочный трактор с механизмом шагового перемещения и смонтированную на нем каретку с установленной на ней сварочной головкой, состоящей из механизма продольного перемещения в разделке сварочной горелки, механизма поперечных колебаний сварочной горелки, механизма подачи сварочной проволоки и сварочной горелки. Сварочный трактор перемещается по направляющей, установленной и закрепленной на поверхности изделия параллельно продольной оси свариваемого стыка.

Основными недостатками данного устройства для реализации технологии вертикальной сварки являются следующие:

1. В устройстве отсутствует защитно-формирующая подкладка для защиты и формирования с внутренней стороны корня сварного шва, поэтому перед осуществлением процесса автоматической сварки вертикального стыка двух заготовок требуется выполнение дополнительных трудозатратных операций по ручной сварке в среде защитных газов корня шва разделки с последующей ручной зачисткой выполненного сварного шва.

2. Для осуществления процесса сварки вертикального стыка двух заготовок требуется выполнение дополнительных трудозатратных операций по монтажу направляющей автомата с помощью прихваток на одну из свариваемых заготовок. По окончании сварки автомат снимается, а направляющая должна быть демонтирована.

Задачей настоящего изобретения является создание способа и устройства для сварки плавлением по щелевой разделке, использование которых позволит осуществлять вертикальную сварку без предварительной механической обработки кромок свариваемых деталей и без предварительной ручной сварки корня сварного шва.

Техническим результатом, достигаемым для решения данной задачи, является улучшение качества сварных швов наряду с максимальной экономичностью выполнения сварочного процесса в целом.

Указанный технический результат достигается в результате применения способа вертикальной сварки плавлением по щелевой разделке, при котором разделку выполняют одинаковой по ширине на всей длине свариваемого стыка независимо от толщины свариваемых деталей с использованием гребенок, выводного кармана и выводной планки, которые предварительно приваривают к свариваемым деталям. В отличие от прототипа свариваемые детали устанавливают в вертикальной плоскости и с помощью сварочного устройства осуществляют сварку за один проход снизу вверх плавящимся электродом в смеси защитных газов, причем сварочная горелка совершает возвратно-поступательное перемещение от формирующего ползуна к формирующей подкладке, совершая остановки в крайних положениях, в которых на первоначально заданное расстояние производят вертикальное перемещение ходовой тележки со сварочной головкой, при этом система управления сварочным устройством обеспечивает в процессе сварки автоматическое поддержание уровня общей сварочной ванны по отношению к верхней кромке формирующего ползуна.

Указанный технический результат достигается также в результате использования в этом способе устройства для вертикальной сварки плавлением по щелевой разделке, которое состоит из ходовой тележки, на которой установлена сварочная головка, имеющая в своем составе сварочную горелку, механизм подачи сварочной проволоки, узел подачи защитного газа и систему управления. Кроме того устройство содержит вертикальные направляющие для перемещения ходовой тележки, механизм возвратно-поступательного перемещения сварочной горелки, а также устройство снабжено водоохлаждаемой формирующей подкладкой для установки с помощью клиньев под гребенки стыкового соединения, а сварочная головка снабжена газозащитной приставкой с формирующим водоохлаждаемым ползуном и механизмом его поджима.

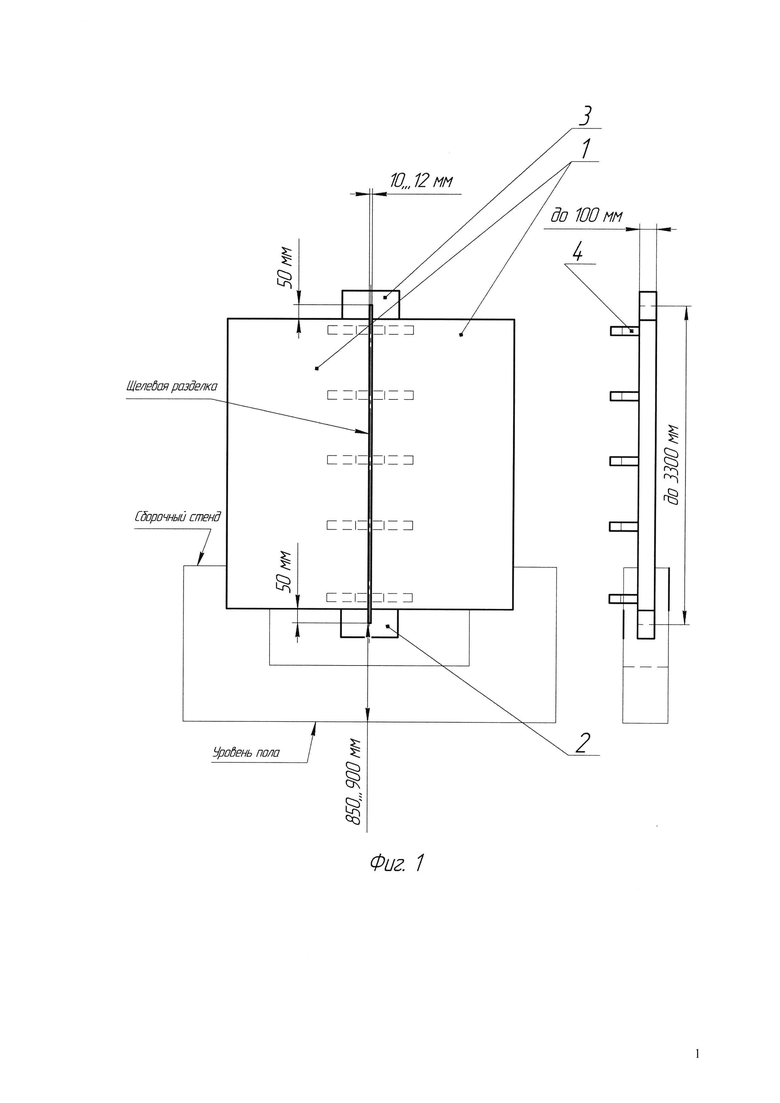

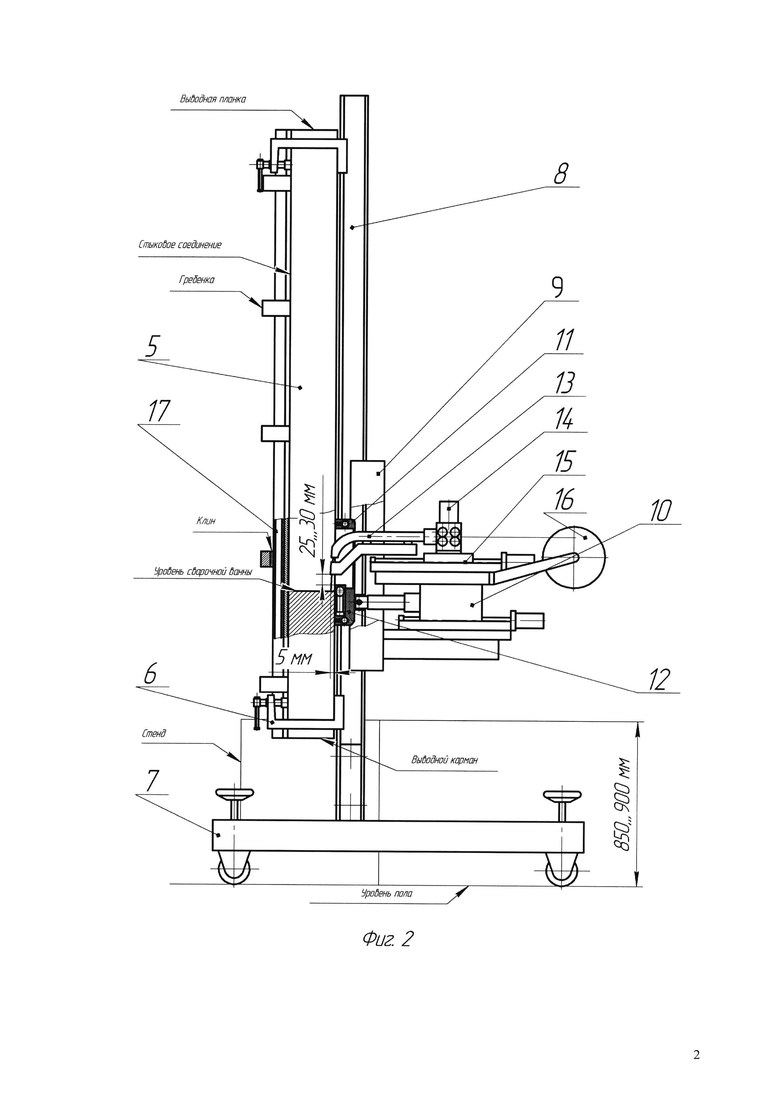

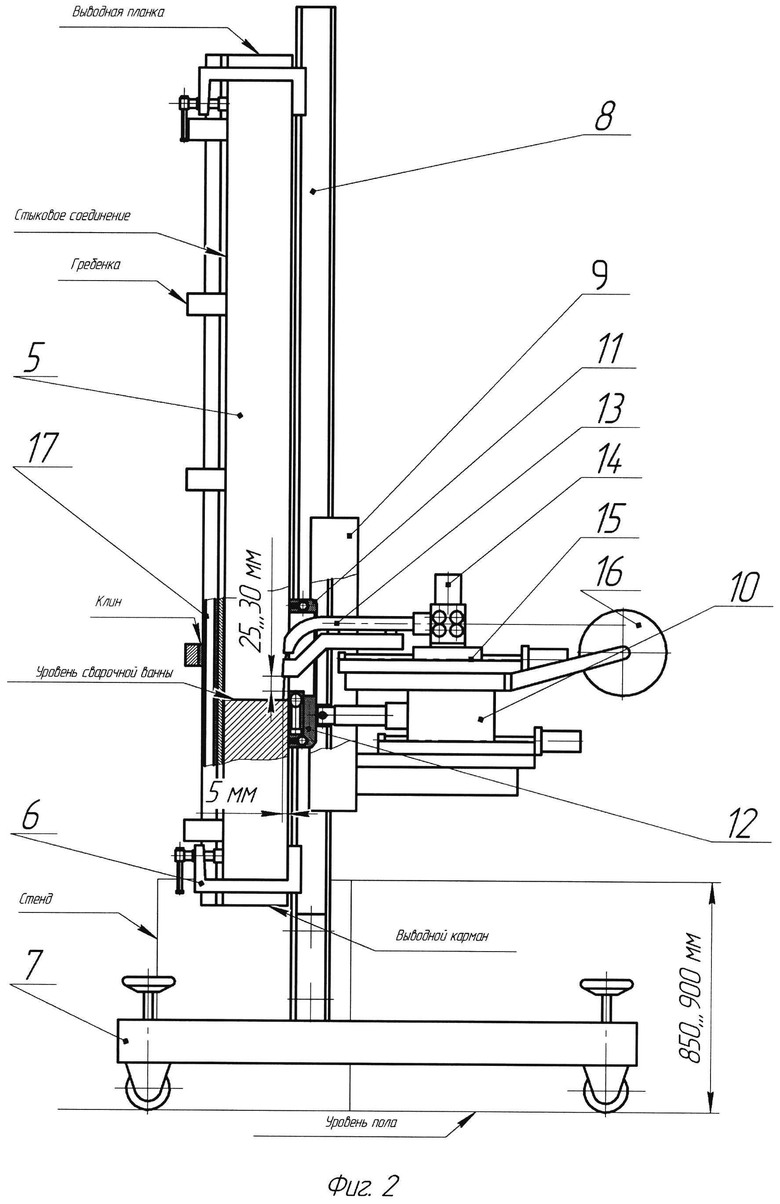

Сущность изобретения поясняется двумя графическими изображениями (фиг. 1, 2). На фиг. 1 изображено стыковое соединение с щелевой разделкой шириной 10-12 мм, которое собирается из двух деталей 1 одинаковой толщины до 100 мм с помощью гребенок 4, выводного кармана 2 и выводной планки 3, привариваемым к деталям 1. Выводной карман и выводная планка имеют щелевой паз шириной 10-12 мм и длиной 50 мм. На фиг.2 изображено собранное под сварку по щелевой разделке стыковое соединение, установленное в вертикальном положении на стенд на высоте 850-900 мм от уровня пола.

Осуществление настоящего изобретения заключается в том, что детали, подлежащие сварке, собираются с щелевой разделкой, которая должна быть одинаковой (в пределах 10-12 мм) по ширине на всей длине свариваемого стыка, подлежащего сварке, и не зависеть от толщины свариваемых деталей, что обеспечивается за счет использования гребенок, а также выводного кармана и выводной планки, привариваемых к деталям. Затем собранное под сварку стыковое соединение устанавливается в вертикальном положении на стенд на высоте 850-900 мм от уровня пола и с помощью сварочного устройства выполняется автоматическая однопроходная сварка плавящимся электродом по щелевой разделке в среде смеси защитных газов с принудительным формированием с двух сторон металла сварного шва. При этом уменьшается соотношение между шириной сварного соединения и толщиной деталей, что приводит к повышению степени контактного упрочнения, т.е. к повышению прочности сварного соединения. Кроме этого, уменьшается площадь поперечного сечения щелевой разделки, следовательно, уменьшается количество наплавленного металла и увеличивается экономичность выполнения сварочного процесса в целом. Технический результат достигается при выполнении следующей последовательности операций:

- к стыковому соединению 5, подлежащему сварке, подкатывают и жестко крепят с помощью силовых струбцин 6 сварочное устройство, состоящее из передвижной платформы 7 с установленной на ней рамой с вертикальными направляющими 8, по которым перемещается ходовая тележка 9 со сварочной головкой, имеющей в своем составе механизм поджима 10 с газозащитной приставкой 11 и формирующим водоохлаждаемым ползуном 12, горелку 13 для сварки в щелевую разделку с механизмом подачи сварочной проволоки 14, механизм возвратно-поступательного перемещения горелки 15 вместе с механизмом подачи сварочной проволоки 14 и кассету со сварочной проволокой 16;

- к стыковому соединению по центру щелевой разделки по всей ее длине со стороны гребенок с помощью клиньев устанавливается неподвижная водоохлаждаемая формирующая подкладка 17;

- с помощью пульта системы управления производится настройка механизмов сварочной головки, т.е. газозащитная приставка 11 с формирующим водоохлаждаемым ползуном 12 устанавливается по центру щелевой разделки и поджимается механизмом поджима 10 к поверхности стыкового соединения, горелка 13 для сварки в щелевую разделку устанавливается по центру щелевой разделки с вылетом сварочной проволоки, равным 25-30 мм по отношению к верхней кромке формирующего ползуна 12, на механизме возвратно-поступательного перемещения 15 горелки 13 устанавливается ее ход, величина которого на 10 мм меньше толщины свариваемого изделия, при этом горелка 13 должна не доходить 5 мм до поверхностей формирующего ползуна и формирующей подкладки;

- на пультах управления сварочным устройством и источником сварочного тока устанавливают параметры режимов сварки (скорости перемещения исполнительных механизмов сварочного устройства, сварочный ток, напряжение на дуге и т.д.);

- при нажатии на кнопку «Пуск» в выводном кармане стыкового соединения 5 со щелевой разделкой начинается процесс сварки: горелка 13 для сварки в щелевую разделку перемещается возвратно-поступательно от формирующего ползуна 12 к формирующей подкладке 17, совершая остановки в крайних положениях, в которых на определенное первоначально заданное расстояние (ориентировочно 2,5 мм) производится вертикальное перемещение ходовой тележки 9 со сварочной головкой, таким образом, создается общая сварочная ванна на всю площадь поперечного сечения щелевой разделки;

- при нажатии на кнопку «Стабилизатор» сварочное устройство начинает обеспечивать автоматическое поддержание уровня общей сварочной ванны по отношению к верхней кромке формирующего ползуна 12 с помощью системы управления, контролирующей изменение вылета сварочной проволоки по изменению величины сварочного тока и в зависимости от этого регулирующей величину вертикального перемещения ходовой тележки 9 со сварочной головкой в крайних положениях сварочной горелки 13, т.е. если в процессе сварки сварочный ток увеличивается, происходит уменьшение вылета сварочной проволоки и приближение уровня общей сварочной ванны к верхней кромке формирующего ползуна 12, в этом случае система управления сварочным устройством пошагово (шаг - 0,1 мм) увеличивает величину первоначально заданного вертикального перемещения ходовой тележки 9 со сварочной головкой в крайних положениях сварочной горелки 13 до тех пор, пока сварочный ток не снизится до своего первоначально установленного значения, таким образом, общий уровень сварочной ванны по отношению к верхней кромке формирующего ползуна 12 достигнет своего первоначального значения, при уменьшении сварочного тока происходит увеличение вылета сварочной проволоки, и общий уровень сварочной ванны удаляется от верхней кромки формирующего ползуна 12, в этом случае система управления сварочным устройством пошагово уменьшает величину первоначально заданного вертикального перемещения ходовой тележки 9 со сварочной головкой в крайних положениях сварочной горелки 13 до тех пор, пока сварочный ток не увеличится до своего первоначально установленного значения, таким образом, общий уровень сварочной ванны по отношению к верхней кромке формирующего ползуна 12 достигнет своего первоначального значения;

- процесс сварки стыкового соединения продолжается до заварки щелевой разделки в выводной планке, возникающая при этом неравномерная по толщине усадка свариваемых деталей и соответствующее при этом уменьшение площади поперечного сечения щелевой разделки отслеживаются системой управления сварочного устройства, которое соответственно изменяет величину вертикального перемещения ходовой тележки со сварочной головкой в крайних положениях специальной сварочной горелки;

- после окончания сварки сварочное устройство отсоединяют и откатывают от стыкового соединения, снимают неподвижную формирующую подкладку, срезают гребенки, выводной карман и выводную планку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| Устройство для автоматическойэлЕКТРОдугОВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU823046A1 |

| СПОСОБ ОДНОПРОХОДНОЙ ОДНОСТОРОННЕЙ МЕХАНИЗИРОВАННОЙ ГАЗОЭЛЕКТРИЧЕСКОЙ СВАРКИ | 1971 |

|

SU415114A1 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| УСТАНОВКА ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 2014 |

|

RU2555288C1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| Формирующее устройство для сварки вертикальных швов | 1980 |

|

SU1039679A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

Изобретение относится к способу и устройству сварки плавлением деталей и может быть использовано во всех отраслях промышленности при сварке плавлением по щелевой разделке деталей большой толщины. Осуществляют вертикальную сварку плавлением по щелевой разделке. Разделку выполняют одинаковой по ширине на всей длине свариваемого стыка независимо от толщины свариваемых деталей с использованием гребенок, выводного кармана и выводной планки, которые предварительно приваривают к свариваемым деталям. Устройство содержит вертикальные направляющие для перемещения ходовой тележки, механизм возвратно-поступательного перемещения сварочной горелки. Водоохлаждаемая формирующая подкладка устанавливается с помощью клиньев под гребенки стыкового соединения. Сварочная головка содержит газозащитную приставку с формирующим водоохлаждаемым ползуном и механизмом его поджима. В результате обеспечивается возможность осуществлять вертикальную сварку без предварительной механической обработки кромок свариваемых деталей и без предварительной ручной сварки корня сварного шва с получением высокого качества сварных швов. 2 н.п. ф-лы, 2 ил.

1. Способ сварки плавлением деталей, включающий сборку деталей, установку деталей в вертикальном положении и сварку по щелевой разделке, отличающийся тем, что щелевую разделку выполняют одинаковой по ширине на всей длине свариваемого стыка путем приваривания гребенок, выводного кармана и выводной планки к свариваемым деталям, а сварку осуществляют за один проход снизу вверх плавящимся электродом в смеси защитных газов с помощью устройства для сварки, содержащего ходовую тележку, сварочную горелку и формирующий водоохлаждаемый ползун, и формирующей подкладки, которую устанавливают под гребенки стыкового соединения деталей посредством клиньев, при этом сварочную горелку сварочного устройства перемещают возвратно-поступательно в направлении от упомянутого формирующего ползуна к формирующей подкладке с остановками в крайних положениях, в которых на первоначально заданное расстояние осуществляют вертикальное перемещение ходовой тележки со сварочной головкой сварочного устройства, при этом в процессе сварки поддерживают уровень сварочной ванны на уровне верхней кромки формирующего водоохлаждаемого ползуна.

2. Устройство для сварки плавлением деталей, содержащее ходовую тележку, на которой установлена сварочная головка, включающая сварочную горелку, механизм подачи сварочной проволоки, узел подачи защитного газа и систему управления режимами сварки, отличающееся тем, что оно снабжено вертикальными направляющими для перемещения ходовой тележки и механизмом возвратно-поступательного перемещения сварочной горелки, при этом сварочная головка снабжена газозащитной приставкой с формирующим водоохлаждаемым ползуном и механизмом его поджима к поверхности свариваемых деталей.

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2000 |

|

RU2175906C1 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ АВТОМАТИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2009 |

|

RU2387523C1 |

| УСТРОЙСТВО для ОДНОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ | 0 |

|

SU184373A1 |

Авторы

Даты

2016-09-27—Публикация

2015-03-10—Подача