Изобретение относится к оборудованию для переработки полимерных материалов, в частности к устройствам для литья под давлением.

Цель изобретения - снижение энергозатрат, расширение технологических возможностей и обеспечение возможности регулирования усилия замыкания формы.

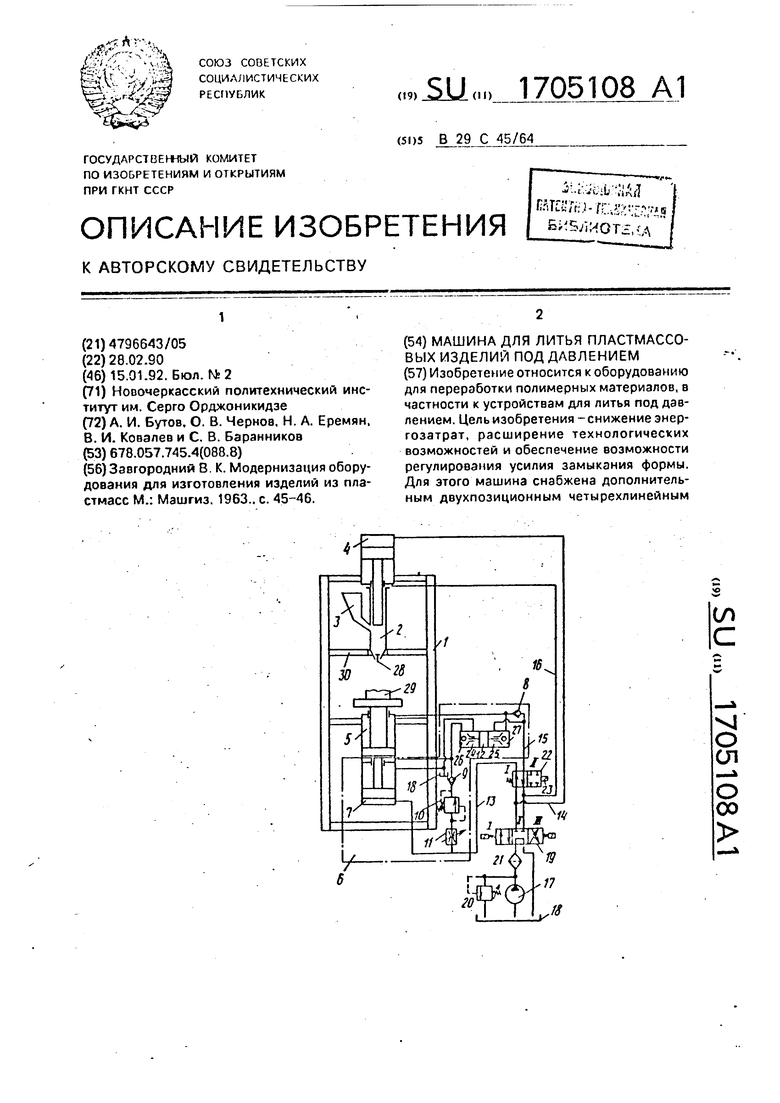

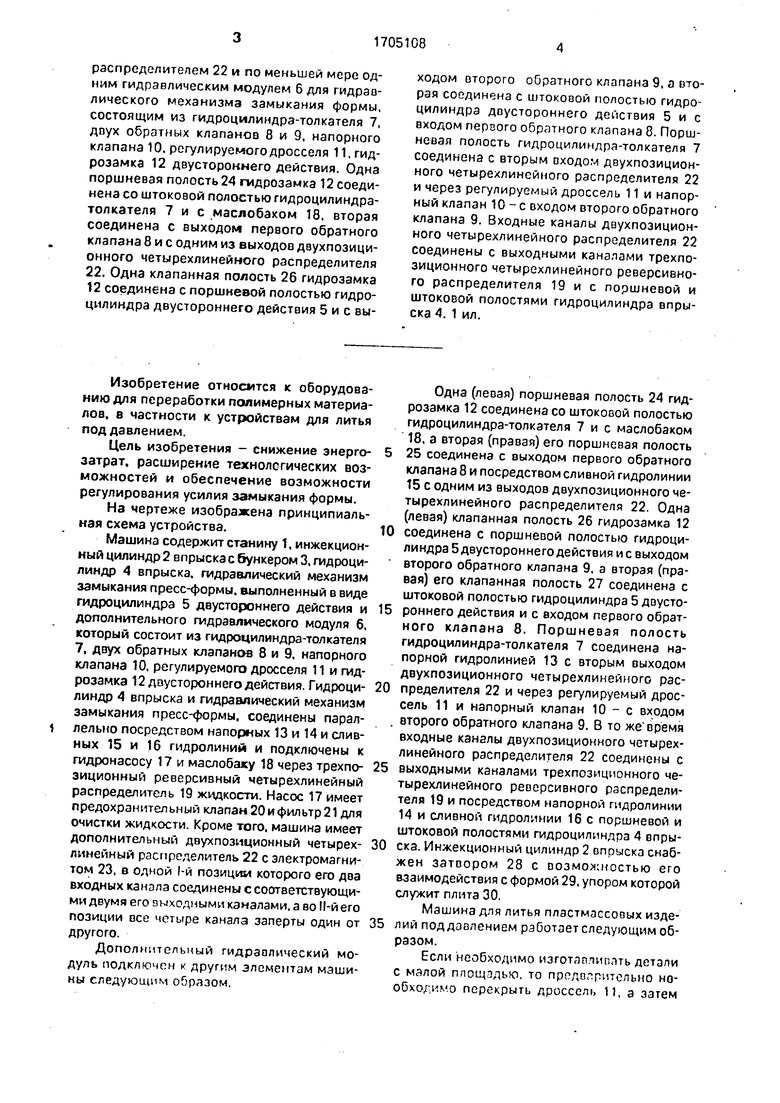

На чертеже изображена принципиальная схема устройства.

Машина содержит станину 1, инжекцион- ный цилиндр 2 впрыска с бункером 3, гидроцилиндр 4 впрыска, гидравлический механизм замыкания пресс-формы, выполненный в виде гидроцилиндра 5 двустороннего действия и дополнительного гидравлического модуля 6. который состоит из гидроцилиндра-толкателя 7. двух обратных клапанов 8 и 9. напорного клапана 10, регулируемого дросселя 11 и гидрозамка 12 двустороннего действия. Гидроцилиндр 4 впрыска и гидравлический механизм замыкания пресс-формы, соединены парал- лельно посредством напорных 13 и 14 и сливных 15 и 16 гидролиний и подключены к гидронасосу 17 и маслобаку 18 через трехпо- эиционный реверсивный четырехлинейный распределитель 19 жидкости. Насос 17 имеет предохранительный клапан 20 и фильтр 21 для очистки жидкости. Кроме того, машина имеет дополнительный двухпозиционный четырехлинейный распределитель 22 с электромагнитом 23, в одной 1-й позиции которого его два входных канала соединены с соответствующими двумя его выходными каналами, а во II-й его позиции осе четыре канала заперты один от другого.

Дополнительный гидравлический модуль подключен к другим элементам машины следующим образом.

Одна (левая) поршневая полость 24 гидрозамка 12 соединена со штоковой полостью гидроцилиндра-толкателя 7 и с маслобаком 18. а вторая (правая) его поршневая полость

25 соединена с выходом первого обратного клапана 8 и посредством сливной гидролинии 15 с одним из выходов двухпозиционного четырехлинейного распределителя 22. Одна (левая) клапанная полость 26 гидрозамка 12

соединена с поршневой полостью гидроцилиндра 5 двустороннего действия и с выходом второго обратного клапана 9, а вторая (правая) его клапанная полость 27 соединена с штоковой полостью гидроцилиндра 5 двустороннего действия и с входом первого обратного клапана 8. Поршневая полость гидроцилиндра-толкателя 7 соединена напорной гидролинией 13 с вторым выходом двухпозиционного четырехлинейного распределителя 22 и через регулируемый дроссель 11 и напорный клапан 10 - с входом второго обратного клапана 9. В то же время входные каналы двухпозиционного четырехлинейного распределителя 22 соединены с

выходными каналами трехпозиционного четырехлинейного реверсивного распределителя 19 и посредством напорной гидролинии 14 и сливной гидролинии 16 с поршневой и штоковой полостями гидроцилиндра 4 впрыска. Инжекционный цилиндр 2 впрыска снабжен затвором 28 с возможностью его взаимодействия с формой 29. упором которой служит плита 30.

Машина для литья пластмассовых изделий под давлением работает следующим образом.

Если необходимо изготаплиплть детали с малой-площадью, то предварительно необходимо перекрыть дроссель 11, а затем

включить насос 7 при И (нейтральной) позиции трехпозиц;-.оиного чегирсхлинейно- го распределителя 19. Затем включают I (лепуво) позицию этого распределителя 19, а электромагнит 23 дчухпозиционного распределителя 22 отключен. Последний находится о 1-й позиции. Масло ог насоса 17 проходит через разделители 19 и 22 и поступает по напорной гидролинии 13 о поршневую полость гидроцилиндра-толкателя 7.

Параллельно жидкость от насоса 17 по- стуигет по напорной гидролиний 14 п поршневую полость гидроцилиндра 4 впрыска. Поскольку затвор 28 имжекционного обог- реоаемого цилиндра 2 закрыт, то поршень гидроципиндрэ 4 плрыска не перемещается, а перемещается пверх только поршень гидро цилиндрэ-толкателя 7. Последний упирается на поршень гидроцилиндра 5 двустороннего действия, на штоке которого закреплен стол с пресс-формой 29. и перемещает вверх пресс-форму. Когда пресс- фермз 29 упирается в неподвижную плиту 30 станины 1 машины, она одновременно открывает затвор 28 инжекционного обогреваемого цилиндра 2. Поскольку поршень гидроцилиндра-тошотеля 7 остановился, то в напорных гидролиниях 13 и 14 повышается давление. Это давление обеспечивает усилие замыкания пресс-формы 29 и перемещение поршня гидроцилиндра 4 впрыска вниз. Усилие замы чания создает только гид- роцилмндр-тог.катель 7, а гидроцилиндр 5 двустороннего действия работает вхолостую, так как в его полостях не создается дазлечие жидкости. Необходимое усилие замыкания пресс-формы можно определять по формуле:

РигРд РИц К (Я

где FO и Ргц - площадь поршня и давление в гидроцилиндре-тоякатег.е;

РА и РКЦ - площэдь отливаемой детали и давление о инженционном обогреваемом цилиндре;

К 1.05-1.1 - коэффициент запаса на усилие замыкания.

Поршень инспекционного цилиндра 2. перемещаясь вниз, обеспечивает впрыск расплавленной в инжекшюнном цилиндре пластмассы в пресс-Форму 29 через открытый зэтвор 28. После этого трехпозицион- ный распределитель 19 ставят в II нейтральное положение на определенное (согласно технологической карты), чем обеспечивается выдержка отливаемой детали под давлением. Затем распределитель 19 включают n III (правую) позицию. При зтом масло от насоса 17 поступает о

штоковые полости гидроцилиндра 4 ппры- ско и гидроцилиндра 5 двустороннего действия. Поршень гидроцилиндра 5 перемещается вниз вместе с пресс-формой

29, и затвор 28 инжекционного обогреваемого цилиндра 2 закрывается. При этом поршень гидроцилиндрэ 4 впрыска перемещается пверх в исходное положение, в результате чего из бункера 3 идет загрузка

пластмассовых гранул в инжекционный обогреваемый цилиндр 2. На этом заканчивается цикл литья детали из пластмассы.

Если необходимо изготавливать детали с большей площадью Рд, то учитывая уравпение (1), необходимо обеспечить и большее усилие Рз замыкания пресс-формы. Для этого необходимо открыть дроссель 11. а затем включить насос 17 при II центральной позиции трехпозиционного рэспределителя 19. Затем включают I (левую) позицию этого распределителя и Но позицию двух- позиционного распределителя 22. Подобно как и в первом случае пресс-форма 29 перемещается вверх при малом давлении в Гид- росистеме. При таком давлении напорный гидроклапан 10 закрыт и масло из штоковой полости гидроцилиндра-толкателя 7 через гидрозамок 12 поступает в поршневую полость гидроцилиндра 5 двустороннего действия как и в первом случае. Если диаметры поршней 5 и 7 разные, то дополнительное количество жидкости в поршневую полость гидроцилиндра 5 двустороннего действия или в штоковую полость гидроцилиндратолкателя 7 будет пополняться из маслобака 18 через гидрозамок 12. Как только пресс- форма 29 упирается в неподвижную плиту 30 станины 1 машины, давление в гидролиниях 13 и 14 повышается, в результате чего

0 открывается напорный гидроклапан 10 и обратный клапан 9. При этом масло от напорной гидролинии 13 поступает кроме поршневой полости гидроцилиндрп-толка- теля 7 и в поршневую полость гидрсцнлин5 дра 5 двустороннего действия. Давление жидкости передается обоим гидроцилиндрам. 5 и 7, что и обеспечивает увеличение усилия замыкания пресс-формы, которое теперь равно сумме усилий, развиваемых обо0 ими зтими гидроцилиндрами. Хотя подача и давление насоса 17 остались прежними как и в первом случае, следовательно потребляемая насосом 17 мощность также не изменилась. Процесс впрыска пластмассы в

5 пресс-форму 29 из инжекционного цилиндра 2 осуществляется как и в первом случае. Таким образом, можно при той же подаче и давлении насоса 17 обеспечить ступенчатое регулирование усилил замыкания

пресс-формы при литье деталей с разной

площадью, что позво/гитуменьшить энергозатраты машины.

Если же необходимо отлить деталь обь- емом в дпа р-а.ча большим впрыска инжекци- онного обогреваемого цилиндра 2, то после первого впрыска расплавленной пластмассы в пресс-форму 29 доухпозиционный чс- тырехлинейный распределитель 22 устанавливают во II-ю позицию, включив его электромагнит. В этом случае гидрозамок 12 закрывается, чем обеспечивается удержание пресс-формы 29 в закрытом состоянии. После чего включают 111 (правую) позицию трехпозиционного распределителя 19 и насос 17 подает масло о штоковую полость гидроцилиндра 4 впрыска. Поршень этого гидроцилнндра перемещается вверх в исходное положение, в результате чего из бункера 3 идет загрузка пластмассовых гранул в инжекционный обогреваемый цилиндр 2. Затем включают I (левую) позицию трехпозиционного распределителя 19 и (левую) 1-ю позицию двухпозиционного распределителя 22. Поршень гидроцилиндра 4 впрыска перемещается оновь вниз, чем и обеспечивается второй впрыск в пресс- форму 29 расплавленной пластмассы. При необходимости можно выполнить таким же образом и третий впрыск.

Если необходимо изготовить деталь с еще большей площадью, то нужно усилие замыкания пресс-формы еще увеличить. Для этого необходимо подключить к гидроцилиндру-толкателю 7 еще один дополнительный гидравлический модуль 6. Но при этом вновь энергозатраты не увеличатся, так как потребляемая насосом 17 мощность вновь останется прежней, как и в предыдущих случаях, так как и подача насоса 17 и его давление не изменяется, также как не изменяется скорость перемещения пресс- формы.

Формула изобретения Машина для литья пластмассовых изде- лий под давлением, содержащая инжекционный цилиндр с бункером, гидроцилиндр ппрыскз и гидравлический механизм для замыкания формы, выполненный о виде гид- роцнлиндра двустороннего действия. причем гидроцилипдры связаны посредством напорных и сливных гидролиний с гидронасосом и маслобаком через трехпозиционный четырехлинейный реверсивный распределитель жидкости, отличающаяся тем, что, с целью снижения энергозатрат, расширения технологических возможностей и обеспечения возможности регулирования усилия замыкания пресс- формы, она снабжена дополнительным двухпозиционным четырехлинейным распределителем и по меньшей мере одним дополнительным гидравлическим модулем для гидраслического механизма замыкания формы, состоящим из гидроцилиндра-толкателя, двух обратных клапанов, напорного клапана, регулируемого дросселя и гидрозамка двустороннего действия, причем одна поршневая полость гидрозамка соединена со штоковой полостью гидроцилиндра-толкателя и с маслобаком, другая соединена с выходом первого обратного клапана и с одним из выходов двухпозиционного четырех- линейного распределителя, а одна клапанная полость гидрозамка соединена с поршневой полостью гидроцилиндра двустороннего действия и с выходом второго обратного клапана, другая соединена со штоковой полостью гидроцилиндра двустороннего действия и с входом первого обратного клапана, при этом поршневая полость гидроцилиндра-толкателя соединена с вторым выходом дпухпозиционного четырехли- нейного распределителя и через регулируемый дроссель и напорный клапан - с входок второго обратного клапана, входные каналы доухпозиционного четырехлинейного распределителя соединены с выходными каналами трехпозиционного четырехлинейного реэерсионого распределителя и с поршнооой и штоковой полостями гидроцилиндра впрыска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705109A1 |

| НАТЯЖНОЕ УСТРОЙСТВО СКРЕБКОВОГО КОНВЕЙЕРА ПОГРУЗОЧНОЙ МАШИНЫ | 1992 |

|

RU2057695C1 |

| ПРЕСС ДЛЯ СКЛЕИВАНИЯ БРУСА И ЩИТА | 2002 |

|

RU2205103C1 |

| Система рулевого управления автопоезда | 1987 |

|

SU1474016A1 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| ГИДРОСИСТЕМА | 1992 |

|

RU2040709C1 |

| Гидросистема | 1989 |

|

SU1624212A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2033360C1 |

| Гидропривод шагового толкателя | 1987 |

|

SU1523746A1 |

| Рулевое управление шарнирно сочлененного транспортного средства | 1990 |

|

SU1749101A1 |

Изобретение относится к оборудованию для переработки полимерных материалов, в частности к устройствам для литья под давлением. Цель изобретения -снижение энергозатрат, расширение технологических возможностей и обеспечение возможности регулирования усилия замыкания формы. Для этого машина снабжена дополнительным двухпозиционным четырехлинейным

| Завгородний В | |||

| К | |||

| Модернизация оборудования для изготовления изделий из пластмасс М.: Машгиз | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1992-01-15—Публикация

1990-02-28—Подача