Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокотемпературной сверхпроводящей керамики BiSrCaCuO | 2018 |

|

RU2701752C1 |

| Модификатор и способ изменения электрофизических и магнитных свойств керамики | 2021 |

|

RU2768221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ | 1994 |

|

RU2081937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1990 |

|

RU2010782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2039383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 1994 |

|

RU2060980C1 |

| ПЛАСТИНЧАТЫЙ СВЕРХПРОВОДЯЩИЙ ПРОВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СВЕРХПРОВОДНИКОВЫЙ УЗЕЛ ПРОВОДА | 2006 |

|

RU2408956C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 2002 |

|

RU2228311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

Изобретение относится к способам получения высокотемпературного сверхпроводящего материала и может быть использовано при производстве изделий и устройств из высокотемпературных сверхпроводников (ВТСП) с целью ускорения и упрощения процесса. Для этого в расплаве нитрата аммония растворяют при 169-190°С компоненты ВТСП-материала (оксиды, нитраты, пероксид бария). При 220-260°С разлагают раствор компонентов ВТСП в расплаве нитрата аммония до получения черного сухого порошка, который затем отжигают на воздухе в течение 10-30 мин и получают сверхпроводящий материал. Продолжительность синтеза значительно сокращается. При получении не нужны мельницы для гомогенизации компонентов и печи для терморегулируемого синтеза. 2 табл.

Изобретение относится к неорганической химии, а именно к способам получения высокотемпературного сверхпроводящего материала на основе многокомпонентных медьсодержащих оксидов, и может быть использовано при производстве изделий и ус- тройста из высокотемпературных сверхпроводников (ВТСП).

Цель изобретения - ускорение и упрощение процесса.

П р и м е р. В кварцевый тигель помещают 4 г NH4N03 и расплавляют в муфельной печи при 169°С. В расплаве растворяют все компоненты ВТСП-материала, г: YiBa2Cu30 -x-CuO 1,75; Y20a 0,8181; BaO 2,4536. Прозрачность расплава указывает на полное растворение исходных оксидов металлов. Далее расплав нагревают до 2Ю°С, при этом расплав разлагается, образуя черный сухой порошок полуфабриката.

Йодометрическое определение с помощью KI показывает, что полуфабрикат насыщен кислородом. Отжиг полуфабриката в течение 10 мин на воздухе при 900°С приводит к образованию соединения YiBa2Cu30s,75. Температура сверхпроводящего перехода данного соединения Тс 90 К. Ее измеряют путем снятия зависимости магнитной восприимчивости от температуры.

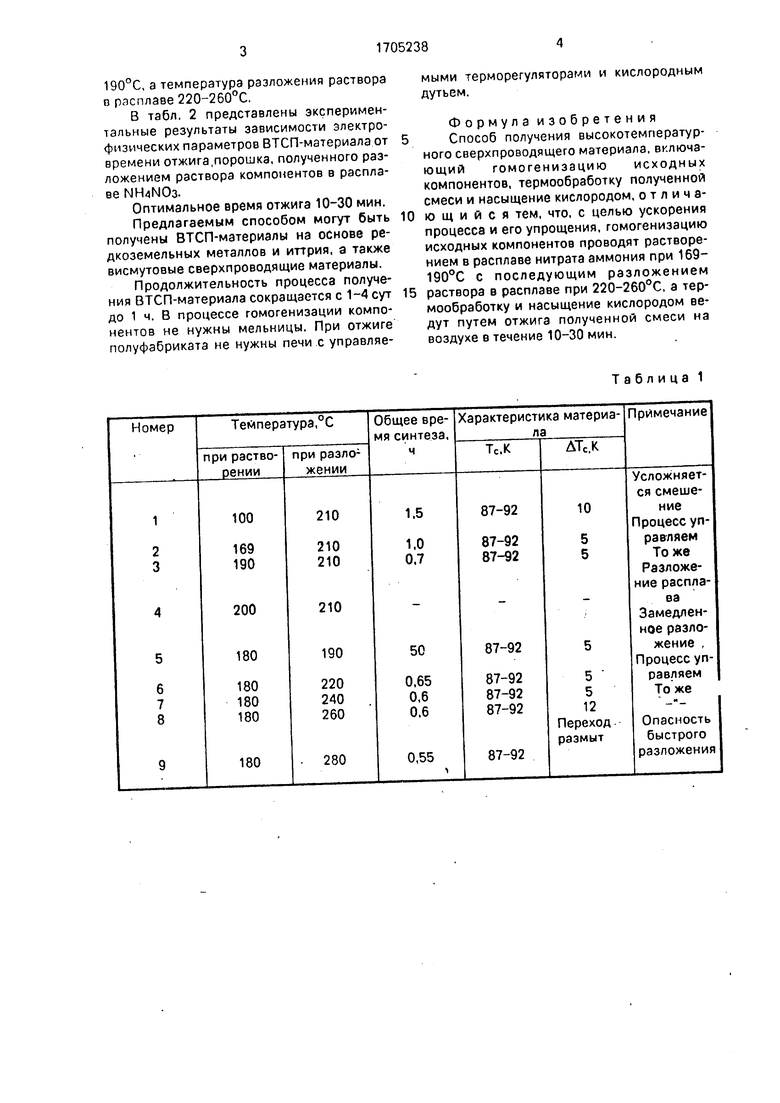

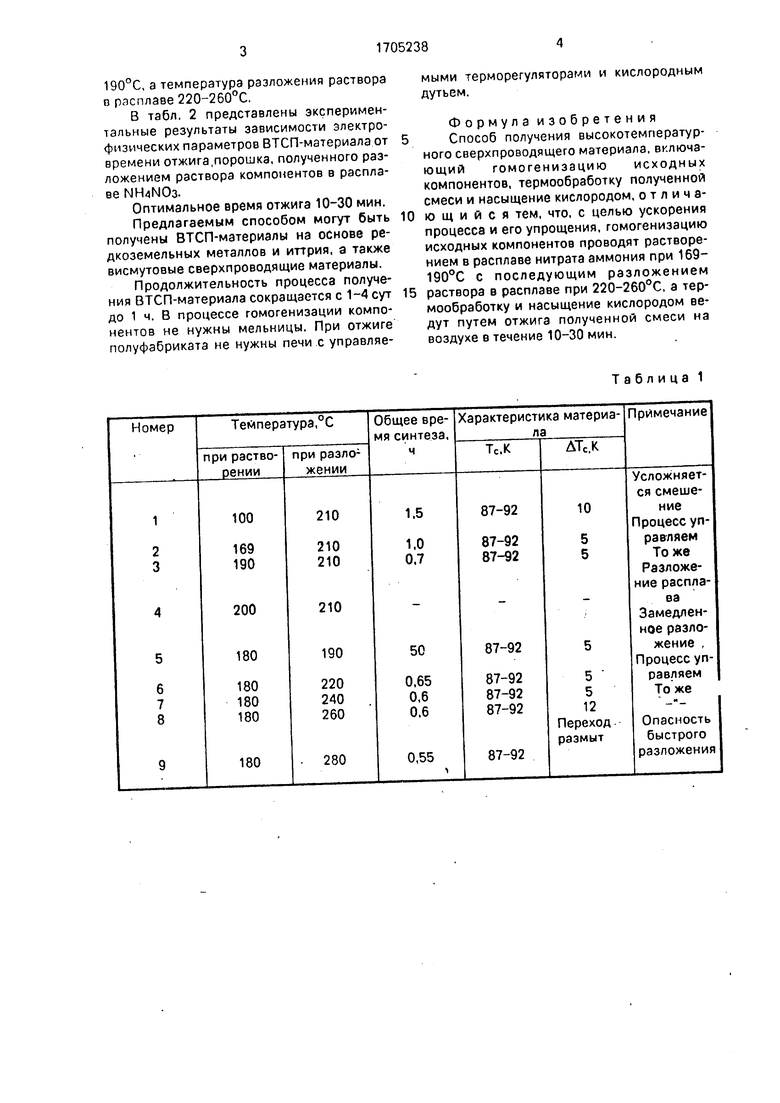

В табл. 1 представлены экспериментальные результаты зависимости продолжительности синтеза и электрофизических параметров материала от температур растворения компонентов ВТСП-материала и разложения раствора в расплаве.

Как следует из приведенных в та&л. 1 результатов, оптимальная температура при растворении компонентов шихты (оксидов. нитратов металлов, пероксида бария) 169XI

8

го

CJ 00

190°С, а температура разложения раствора в расплаве 220-260°С.

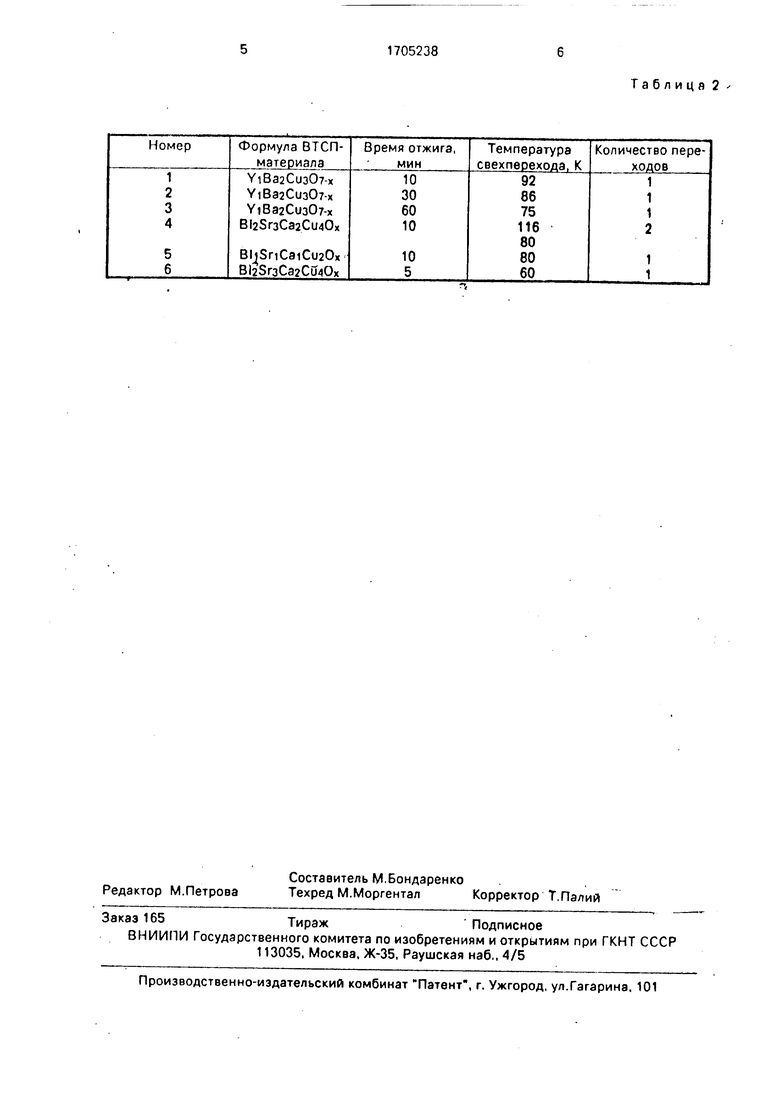

В табл. 2 представлены экспериментальные результаты зависимости электрофизических параметров ВТСП-материала от времени отжига,порошка, полученного разложением раствора компонентов в расплаве NH4N03.

Оптимальное время отжига 10-30 мин.

Предлагаемым способом могут быть получены ВТСП-материалы на основе редкоземельных металлов и иттрия, а также висмутовые сверхпроводящие материалы.

Продолжительность процесса получения ВТСП-материала сокращается с 1-4 сут до 1 ч. В процессе гомогенизации компонентов не нужны мельницы. При отжиге полуфабриката не нужны печи с управляе0

5

мыми терморегуляторами и кислородным дутьем.

Формула изобретения Способ получения высокотемпературного сверхпроводящего материала, включающий гомогенизацию исходных компонентов, термообработку полученной смеси и насыщение кислородом, отличающийся тем, что, с целью ускорения процесса и его упрощения, гомогенизацию исходных компонентов проводят растворением в расплаве нитрата аммония при 169- 190°С с последующим разложением раствора в расплаве при 220-260°С, а термообработку и насыщение кислородом ведут путем отжига полученной смеси на воздухе в течение 10-30 мин.

Таблица 1

Таблица 2

| Cava R.I. | |||

| et al | |||

| Огнетушитель | 0 |

|

SU91A1 |

| rev | |||

| letters, 1987 | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| v | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Коридорная печь | 1924 |

|

SU1676A1 |

Авторы

Даты

1992-01-15—Публикация

1989-11-02—Подача