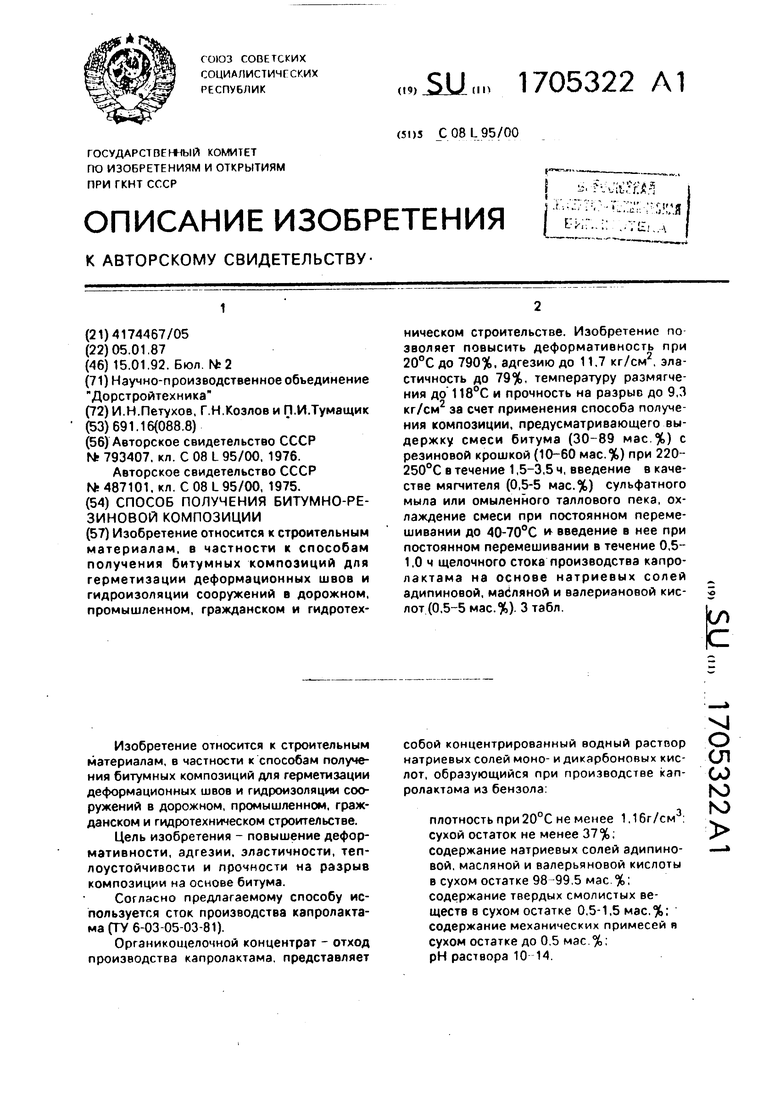

Изобретение относится к строительным материалам, в частности к способам получения битумных композиций для герметизации деформационных швов и гидроизоляции сооружений в дорожном, промышленном, гражданском и гидротехническом строительстве.

Цель изобретения - повышение дефор- мативности, адгезии, эластичности, теплоустойчивости и прочности на разрыв композиции на основе битума.

Согласно предлагаемому способу используется сток производства капролакта- маГГУ 6-03-05-03-81).

Органикощелочной концентрат - отход производства капролактама. представляет

собой концентрированный водный раствор натриевых солей моно- и дикарбоновых кислот, образующийся при производстве капролактама из бензола:

плотность при 20°С не менее 1,16г/см : сухой остаток не менее 37%; содержание натриевых солей адипиновой, масляной и валерьяновой кислоты в сухом остатке 98-99,5 мае. %; содержание твердых смолистых веществ в сухом остатке 0,5-1,5 мас,%: содержание механических примесей я сухом остатке до 0.5 мас.%; рН раствора 10 14.

Х|

О СП CJ hO

ю

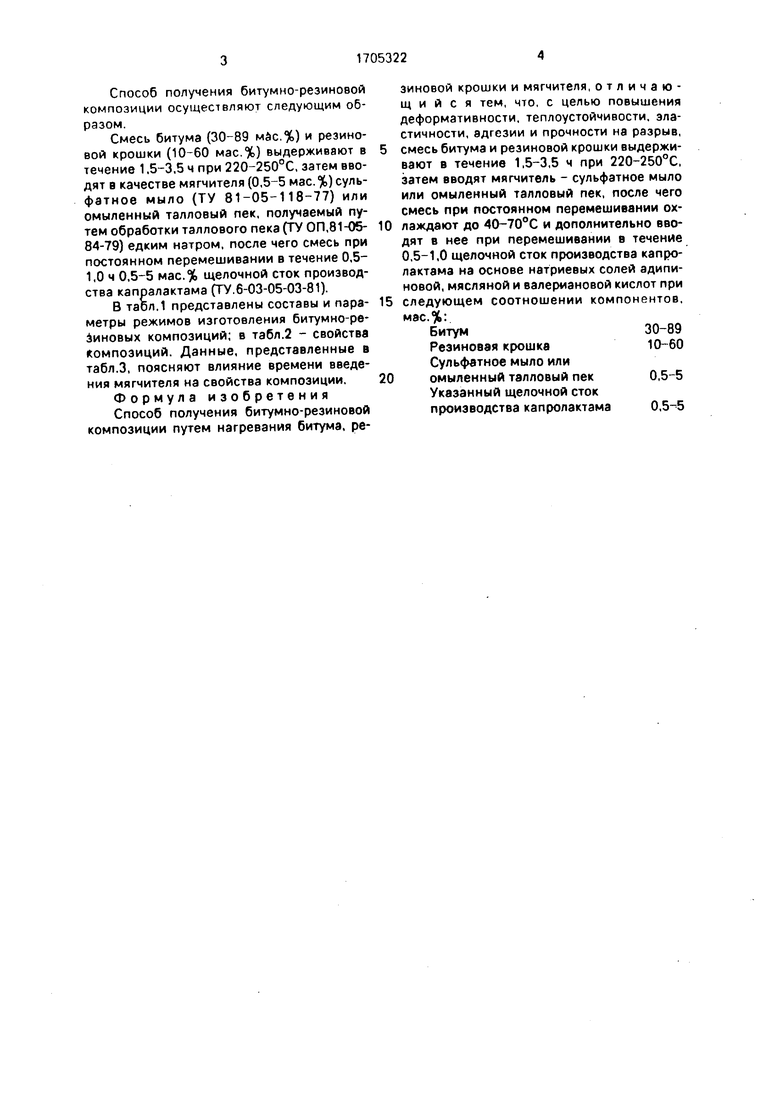

Способ получения битумно-резиновой композиции осуществляют следующим образом.

Смесь битума (30-89 мас.%) и резиновой крошки (10-60 мас.%) выдерживают в течение 1.5-3,5 ч при 220-250°С, затем вводят в качестве мягчителя (0,5-5 мае.%) суль- фатное мыло (ТУ 81-05-118-77) или омыленный галловый пек, получаемый путем обработки таллового пека (ТУ ОП,81-05- 84-79) едким натром, после чего смесь при постоянном перемешивании в течение 0,5- 1,0 ч 0,5-5 мас.% щелочной сток производства капралактама (ТУ.6-03-05-03-81).

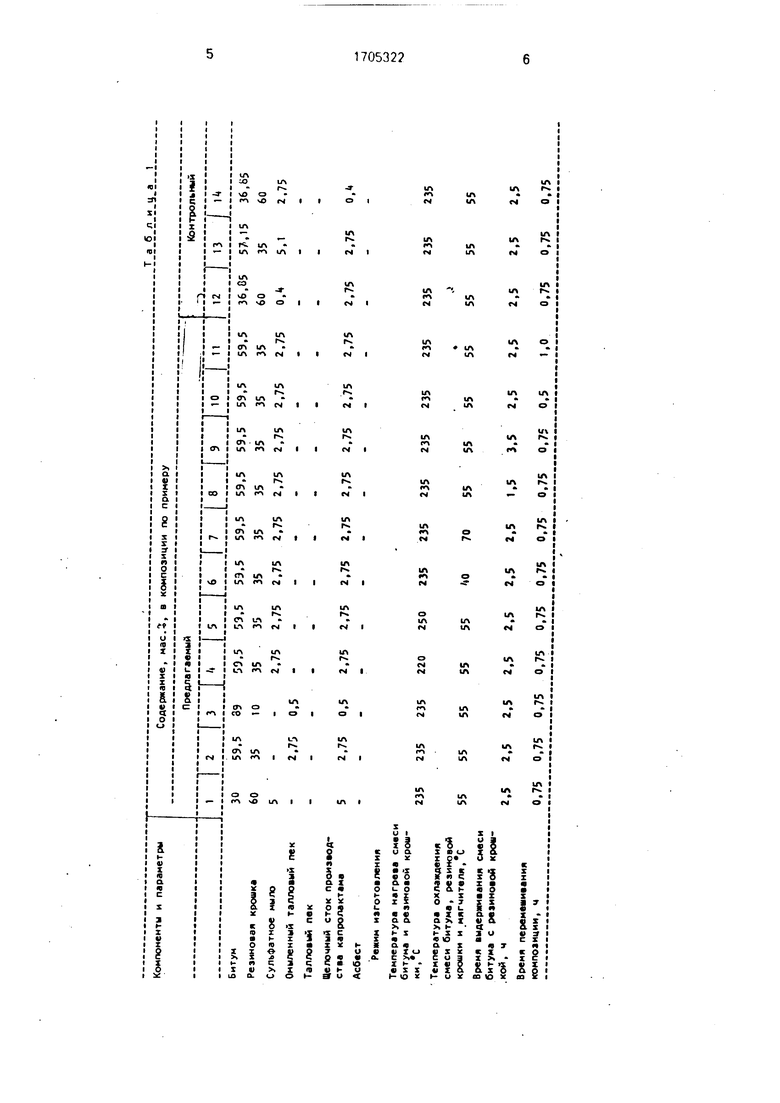

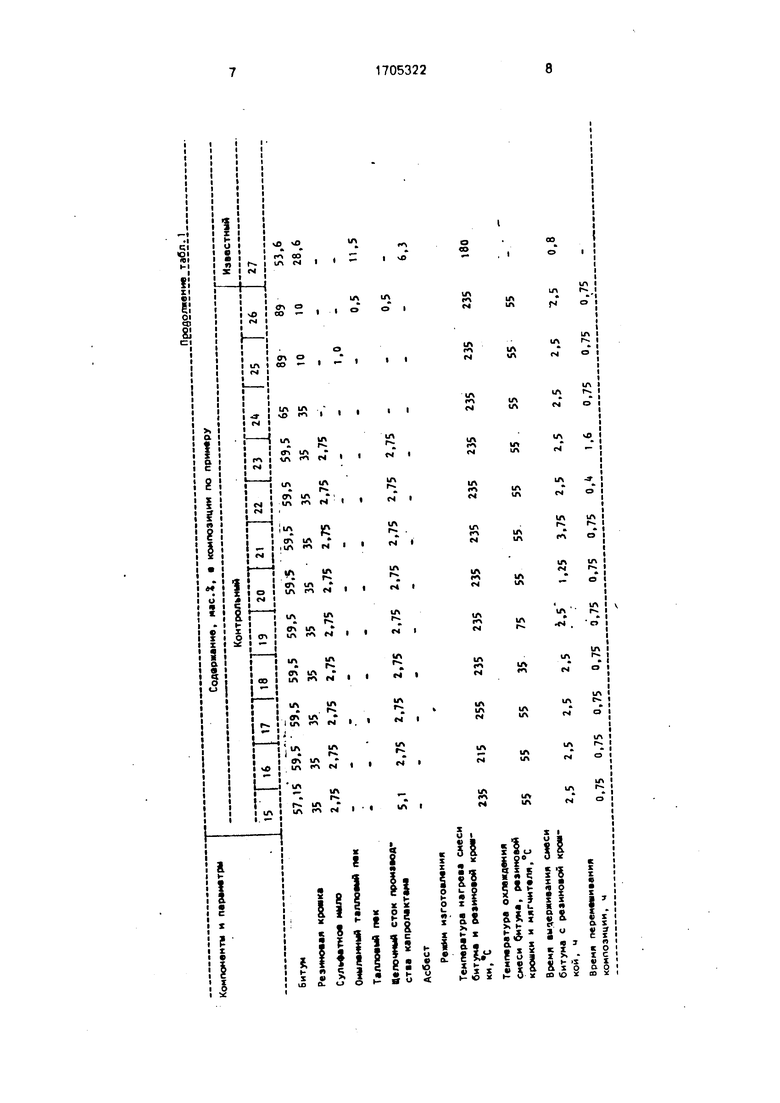

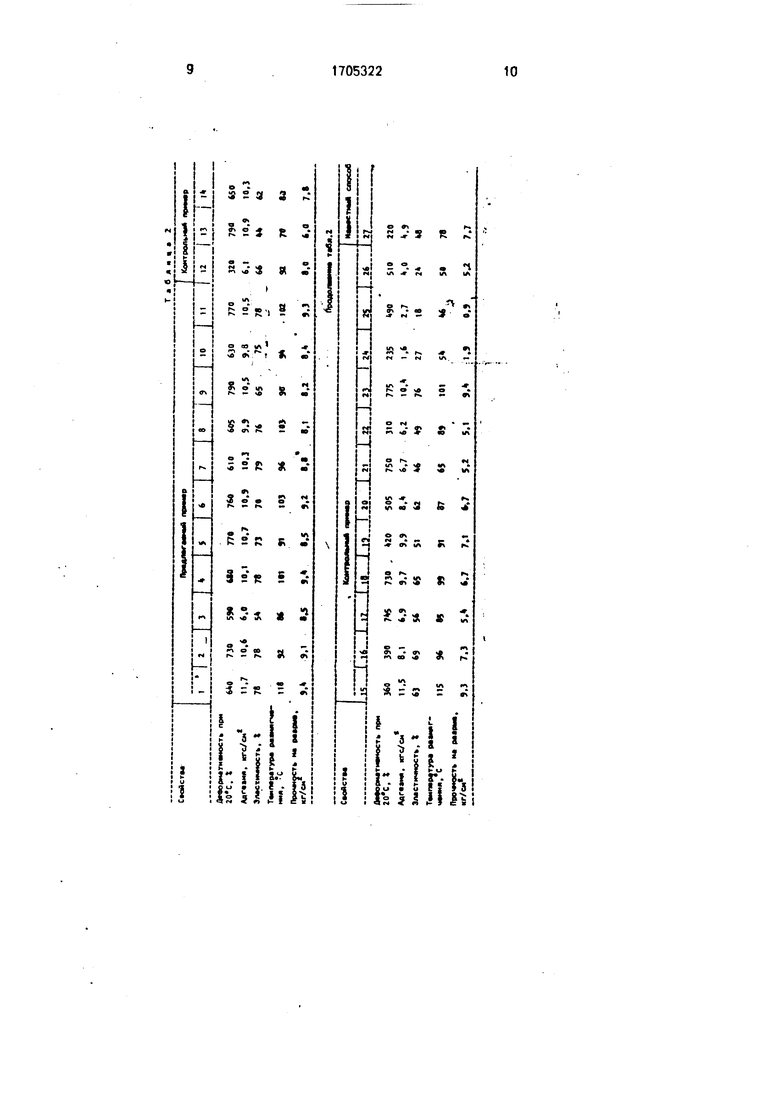

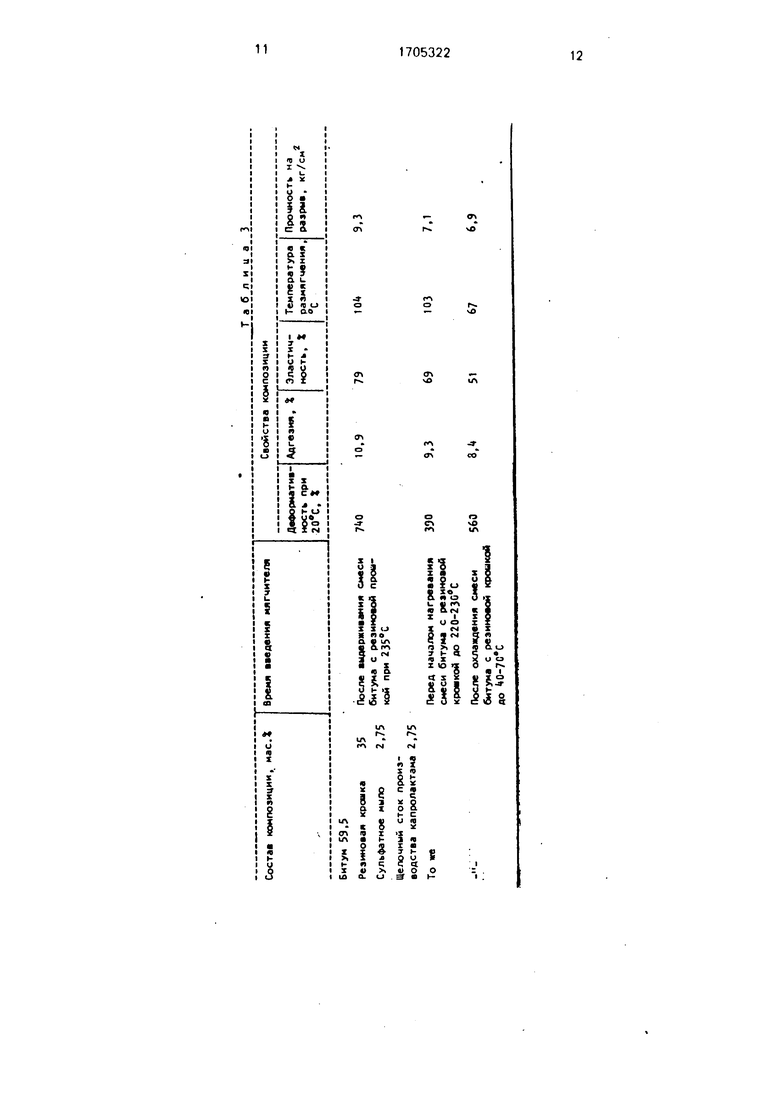

В табл.1 представлены составы и параметры режимов изготовления битумно-ре- зиновых композиций; в табл.2 - свойства композиций. Данные, представленные в табл.3, поясняют влияние времени введения мягчителя на свойства композиции.

Формула изобретения

Способ получения битумно-резиновой композиции путем нагревания битума, резиновой крошки и мягчителя, отличающийся тем, что, с целью повышения деформативности, теплоустойчивости, эластичности, адгезии и прочности на разрыв, смесь битума и резиновой крошки выдерживают в течение 1,5-3,5 ч при 220-250°С, затем вводят мягчитель - сульфатное мыло или омыленный талловый пек, после чего смесь при постоянном перемешивании ох- лаждают до 40-70°С и дополнительно вводят в нее при перемешивании в течение 0,5-1,0 щелочной сток производства капро- лактама на основе натриевых солей адипи- новой, мясляной и валериановой кислот при следующем соотношении компонентов, мас.%:

Битум30-89

Резиновая крошка10-60

Сульфатное мыло или омыленный талловый пек0,5-5

Указанный щелочной сток

производства капролактама0,5-5

Битум

Резиновая крошке Сульфатное мыло Опыленный галловый пек Талловый пек

(Цепочный сток производства капролактама

Асбест

Режим изготовления

Температура нагрева смеси битума и резиновой крошки, С

Температура охлаждения смеси битума, резиновой крошки и мягчителя,С

Время выдерживания смеси битума с резиновой крош- .кой, ч

Время перемешивания композиции, ч

30

60

5

235

55

59.5 39 50,5 53,5 53.5 59,5 59,5 59.5 59,5 59,5 35 10 35 . 35 35 35 35 35 35 35

2.75 2,75 2,75 2,75 2,75 2,75 2,75 2.75 2,75 0,5 ------36,0557,1536,6

603560

О.Ь5,12.75

2,75 0,5 2,75 2,75 2,75 2,75 2,75 2,75 2,75 2,75 2,75 2,75 0,«

235

55

235

55

220 250 235

55 55

О

235

70

235

55

235

55

235

55

2.5 2,5 2,5 2,5 2.5 2.5 2,5 1,5 3,5 2,5

0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,5

235 235 235 235

,i

5555 55 55

2,5 2,5 2,5 2,5

1,0 0,75 0,75 0.75

36,0557,1536,65

603560

О.Ь5,12.75

235

55

220 250 235

55 55

О

235

70

235

55

235

55

235

55

2,5 2,5 2.5 2.5 2,5 1,5 3,5 2,5

0,75 0,75 0,75 0,75 0,75 0,75 0,75 0,5

235 235 235 235

,i

5555 55 55

2,5 2,5 2,5 2,5

1,0 0,75 0,75 0.75

О

а

OJ

ю ю

Битум 59.5

Резиновая крошка

Сульфатное ныло

Щелочный сток производства капролактама

То ив

После выдерживания смеси ,9 79 104 битума с резиновой прои- кой при 235°С

Перед началом нагревания 3909.3 69 ЮЗ смеси битума с резиновой крошкой до 220-230°С

После охлаждения смеси560 8,4 51 67 битума с резиновой кройкой до 40-70 С

9,3

7,1 6,9

о ел w

NJ

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резинобитумной композиции | 1987 |

|

SU1747457A1 |

| БИТУМНО-РЕЗИНОВАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2137792C1 |

| Герметизирующая композиция | 1973 |

|

SU487101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1996 |

|

RU2123986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-БИТУМНОГО ВЯЖУЩЕГО (ПБВ) | 2002 |

|

RU2211846C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2008 |

|

RU2381194C1 |

| СПОСОБ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ ОТ РАЗЛИВОВ НЕФТИ И НЕФТЕПРОДУКТОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2107034C1 |

| МОДИФИКАТОР АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2009 |

|

RU2401817C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1992 |

|

RU2061710C1 |

| ОБЕСПЫЛИВАЮЩИЙ СОСТАВ | 1991 |

|

RU2029775C1 |

Изобретение относится к строительным материалам, в частности к способам получения битумных композиций для герметизации деформационных швов и гидроизоляции сооружений в дорожном, промышленном, гражданском и гидротехническом строительстве. Изобретение по зволяет повысить деформативность при 20°С до 790%. адгезию до 11.7 кг/см2, эластичность до 79%, температуру размягчения до 118°С и прочность на разрыв до 9,3 кг/см2 за счет применения способа получения композиции, предусматривающего выдержку смеси битума (30-89 мас.%) с резиновой крошкой (10-60 мас.%) при 220- 250°С в течение 1,5-3,5 ч, введение в качестве мягчителя (0,5-5 мас.%) сульфатного мыла или смыленного таллового пека, охлаждение смеси при постоянном перемешивании до 40-70°С и введение в нее при постоянном перемешивании в течение 0,5- 1,0 ч щелочного стока производства капро- лактама на основе натриевых солей адипиновой, масляной и валериановой кислот (0,5-5 мас.%). 3 табл. in

| Способ получения битумного вяжущего | 1976 |

|

SU793407A3 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Герметизирующая композиция | 1973 |

|

SU487101A1 |

Авторы

Даты

1992-01-15—Публикация

1987-01-05—Подача