Изобретение относится к металлургии, а именно к составам шлакообразующих смесей, и может быть использовано в литейном производстве при выплавке чугуна из стружки во вращающихся газо- или мазуто- отапливаемых барабанных печах.

Цель изобретения - увеличение механических показателей чугуна.

Предложенная шлакообразующая смесь содержит следующие компоненты, мас,%:

Флюс ОСЦ-452-8 Технологические отходы электродного производства 8-12 Известняк Остальное Ингредиенты в указанных пределах образуют шлак, наличие которого позволяет вести плавку стружки в барабанной плавильной печи в безокислительных условиях, т.е. без угара углерода, кремния, марганца, железа при высокой степени десульфура- ции.

Флюс ОСЦ-45 имеет следующий состав, мас.%: SI02 41-43,5; 3: СаО 5.5; МдО

5,5-7,5; МпО 34,5-37,5 и CaFa 3.5-5,5 Во флюсе ОСЦ-45 преобладают окислы МпО и SI02, образующие два химических соединения: родомитМпО 5102Ст.пл. 1285°Ситефроит 2 МпО ЗЮаст.пл. 1350°С их эвтектика содержит 67% МпО и 33% Si62 и плавится при 1220°С. Эту систему используют в качестве составной части более легкоплавкого комплекса MnO-Si02-CaO, что достигается в результате наличия в смеси известняка, который стабилизирует температуру ее плавления и способствует высокой степени десульфурации расплава чугуна и удалению из него вредных примесей (газов, неметаллических включений и пр.).

Наличие смеси флюса ОСЦ-45 в количестве 2-8% обусловлено поддержанием п выплавляемом чугуне требуемого количества марганца и кремния за счет восстанавливающего действия присутствующего в смеси углеродсодержащего материала - технологических отходов электродного производства в количестве 8-12%, который обеспечивает насыщение чугуна углеродом.

-г

Ё

VI

О

ел

W (Я

о

Количества ОСЦ-45 и углеродсодержа- щего материала в смеси сбалансированы таким образом, что изменение их содержания в смеси, т.е. использование их в запредельных количествах приводит к нарушению динамического равновесия металлургической системы и не увеличивает показатели механических свойств чугуна.

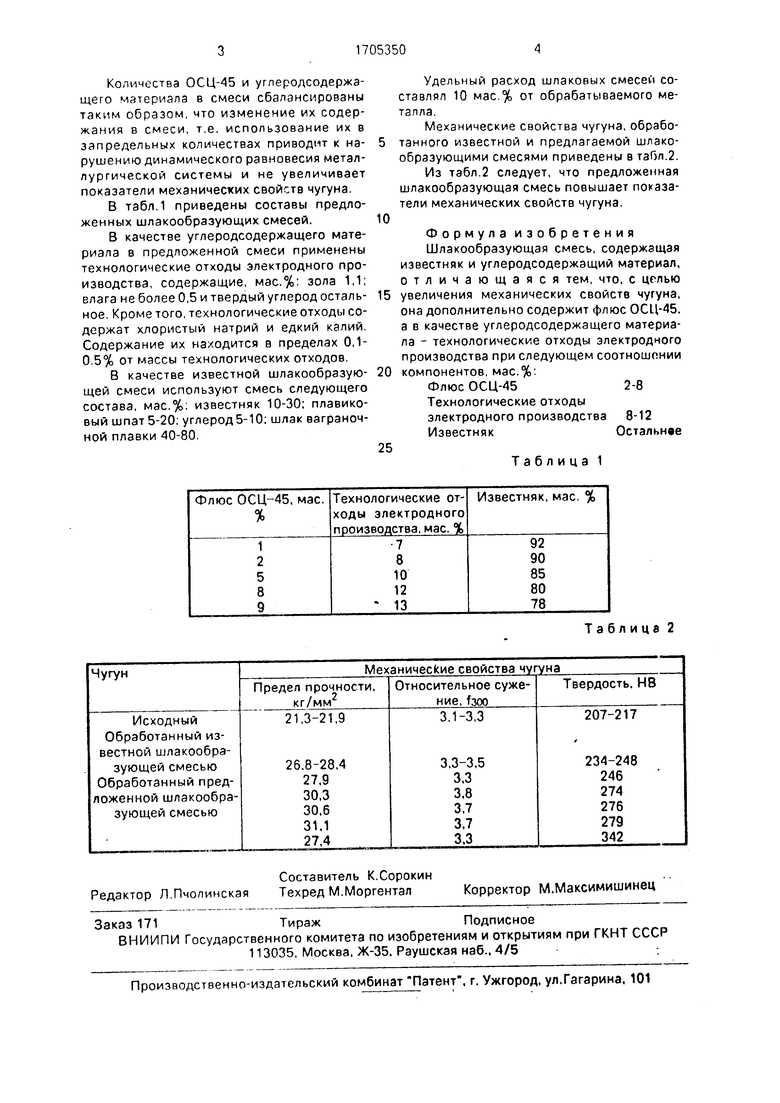

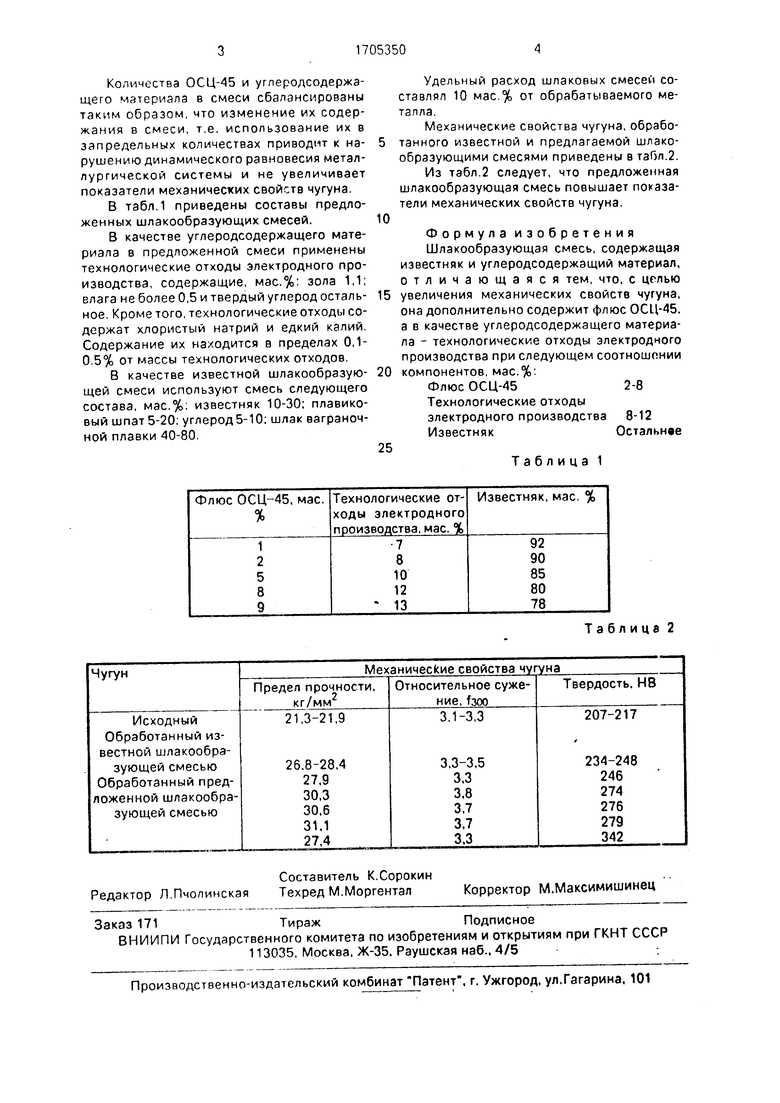

В табл.1 приведены составы предложенных шлакообразующих смесей.

В качестве углеродсодержащего материала в предложенной смеси применены технологические отходы электродного производства, содержащие, мас.%: зола 1,1; влага не более 0.5 и твердый углерод остальное. Кроме того, технологические отходы содержат хлористый натрий и едкий калий. Содержание их находится в пределах 0,1- 0.5% от массы технологических отходов.

В качестве известной шлакообразую- щей смеси используют смесь следующего состава, мас.%: известняк 10-30; плавиковый шпат 5-20. углерод 5-10: шлак ваграночной плавки 40-80.

0

5

0

5

Удельный расход шлаковых смесей составлял 10 мас,% от обрабатываемого металла.

Механические свойства чугуна, обработанного известной и предлагаемой шлако- образующими смесями приведены в табл.2.

Из табл.2 следует, что предложенная шлакообразующая смесь повышает показатели механических свойств чугуна.

Формула изобретения Шлакообразующая смесь, содержащая известняк и углеродсодержащий материал, отличающаяся тем, что, с целью увеличения механических свойств чугуна, она дополнительно содержит флюс ОСЦ-45. а в качестве углеродсодержащего материала - технологические отходы электродного производства при следующем соотношении компонентов, мас.%:

Флюс ОСЦ-452-8 Технологические отходы электродного производства 8-12 Известняк Остальнве

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для получения легированного чугуна | 1983 |

|

SU1110807A1 |

| Шлакообразующая смесь | 1983 |

|

SU1093709A1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2007 |

|

RU2356952C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2005 |

|

RU2303073C1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| Способ брикетирования железосодержащих отходов в виде окалины | 2019 |

|

RU2705483C1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1997 |

|

RU2114920C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

Изобретение относится к металлургии, а именно к составам шлакообразующих смесей, и может быть использовано в литейном производстве при выплавке чугуна из стружки во вращающихся газо- или мазуто- отапливаемых барабанных печах. Целью изобретения является увеличение механических свойств чугуна. Шлакообразующая смесь содержит, мас.%: флюс ОСЦ-45 2-8; технологические отходы электродного производства 8-12 и известняк остальное. Применение смеси позволяет увеличить на 15-20% предел прочности, твердость и относительное сужение чугуна. 2 тзбл. /

Таблица 2

Авторы

Даты

1992-01-15—Публикация

1989-11-21—Подача