Изобретение относится к черной металлургии, конкретнее к выплавке стали в дуговых печах.

Цель изобретения - снижение расхода электроэнергии и огнеупоров и повышение производительности печи.

Сущность изобретения состоит в том, что для повышения теплового КПД электрической дуги и снижения облученности футеровки печи дугу закрывают слоем пенистого шлака, который образуется при добавках порции пенообразующей присадки массой 0,001-0,003 М плавги, состоящей из оксида кальция и частиц углерода.

Дуга является мощным генератором УФ-излучения, но при закрытой дуге это излучение поглощается шлаком. При закрытой дуге остается сравнительно постоянным фоновое УФ-излучение, величина которого, измеренная датчиком, выбрана в качестве опорного сигнала. Если дуга открывается, то

увеличение интенсивности УФ-излучения, измеренного в диапазоне длин волн А -2000-4000 А, фиксируется датчиком, усредняется за период времени 0,005-0,015 Гплавки для исключения ложного срабатывания и при превышении усредненного значения измеренной интенсивности на 10% и более дается команда на подачу порции пенообразующей смеси. При попадании этой смеси в шлак частицы углерода, сгорая, образуют газообразующую окись углерода, а неразошедшиеся частицы оксида кальция являются центром зарождения газовой фазы. Образующаяся при этом газошлаковая пена поднимает шлак и экранирует дугу. После подачи порции исполнительный механизм блокируется на время 0,03-0,06 плавки, так как для того, чтобы смесь сработала, требуется время.

Выбранный диапазон измерения длин волн Я обусловлен тем. что излучение с

о ел

CJ гп

со

нами волн более 4000 А характеризует не только светимость открытой дуги, но и светимость металла и шлака, а излучение с А , меньшей 2000 А, поглощается атмосферой печи.

Значение периода усреднения измерения, равное 0,005-0,015 Тплавки выбрано исходя из того, что при усреднении менее чем за 0,005 т исполнительному устройству может быть выдана ложная команда из-за флюктуации дуги, а при усреднении более 0,015 т наблюдается инерционность системы, в результате чего дуга часть времени горит открыто.

Уровень превышения опорного сигнала на 10% и более выбран исходя из того, что меньший уровень превышения приводит к ложным срабатываниям из-за флюктуации излучения дуги и степени точности датчика.

Пределы изменения порции пенообра- зующей присадки объясняются тем, что при массе порции менее 0,001 Мплавки высота вспененного шлака недостаточна для закрытия дуги, а при массе более 0,003 Мплавки пенообразование очень интенсивно и вызывает повышенный сход шлака, дуги открываются, увеличивается расход электроэнергии и огнеупоров, а также снижается производительность.

Время блокировки исполнительного ме- ханизма 0,03-0,06 Тплзвки объясняется тем, что при времени блокировки менее 0,03 г смесь может не успеть сработать и закрыть дуги, исполнительный механизм отдает новую порцию смеси, на которую расходуется лишняя электроэнергия, что вызывает повышенный сход шлака и оголение дуг. При времени блокировки более 0,06 г старая порция смеси не участвует в пенообразова- нии, а подача новой блокирована, часть вре- мени дуга горит открыто.

Можно величину порции пенообразую- щей смеси изменять прямо пропорционально величине разбаланса опорного и измеренного значения сигнала в пределах 0,001-0,003 Мплавки, так как интенсивность УФ-излучения зависит от степени открытия дуги. Регулируя массу порции, можно при меньшем расходе пенообразующей смеси добиться соответствия высоты шлака и длины дуги.

Также возможно изменение массы порции обратно пропорционально скорости окисления углерода, так как при увеличении скорости окисления углерода для аналогичного эффекта требуется меньшая порция пенообразующей смеси.

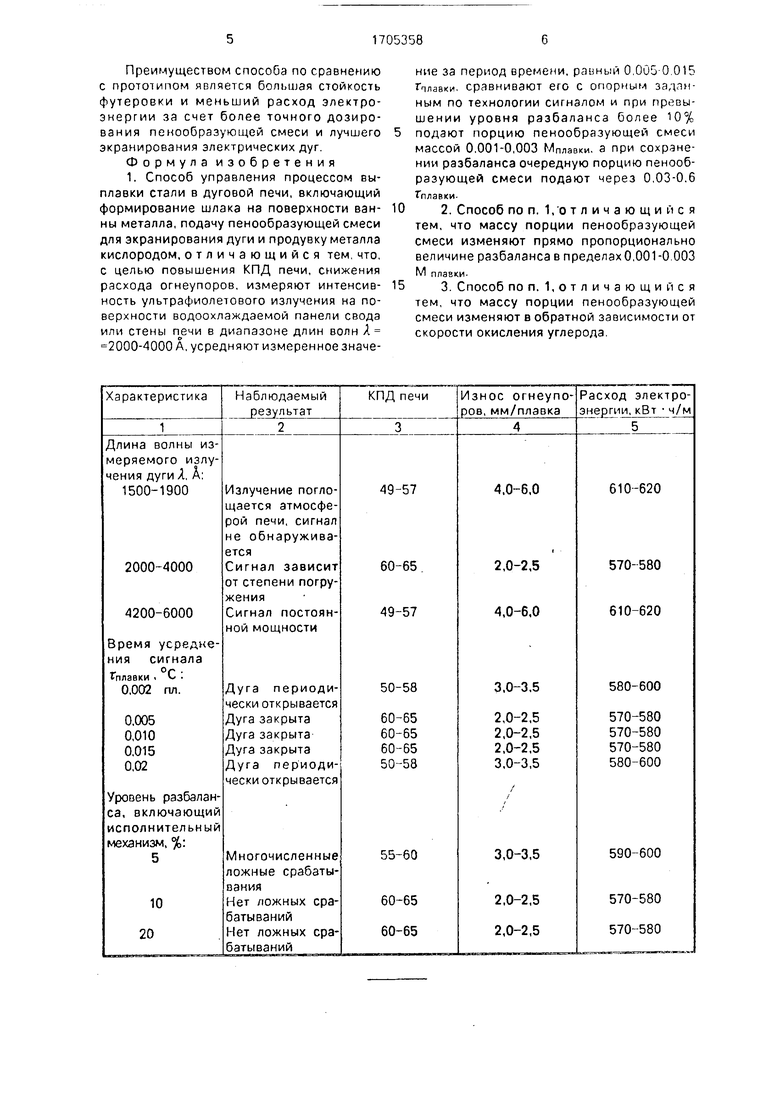

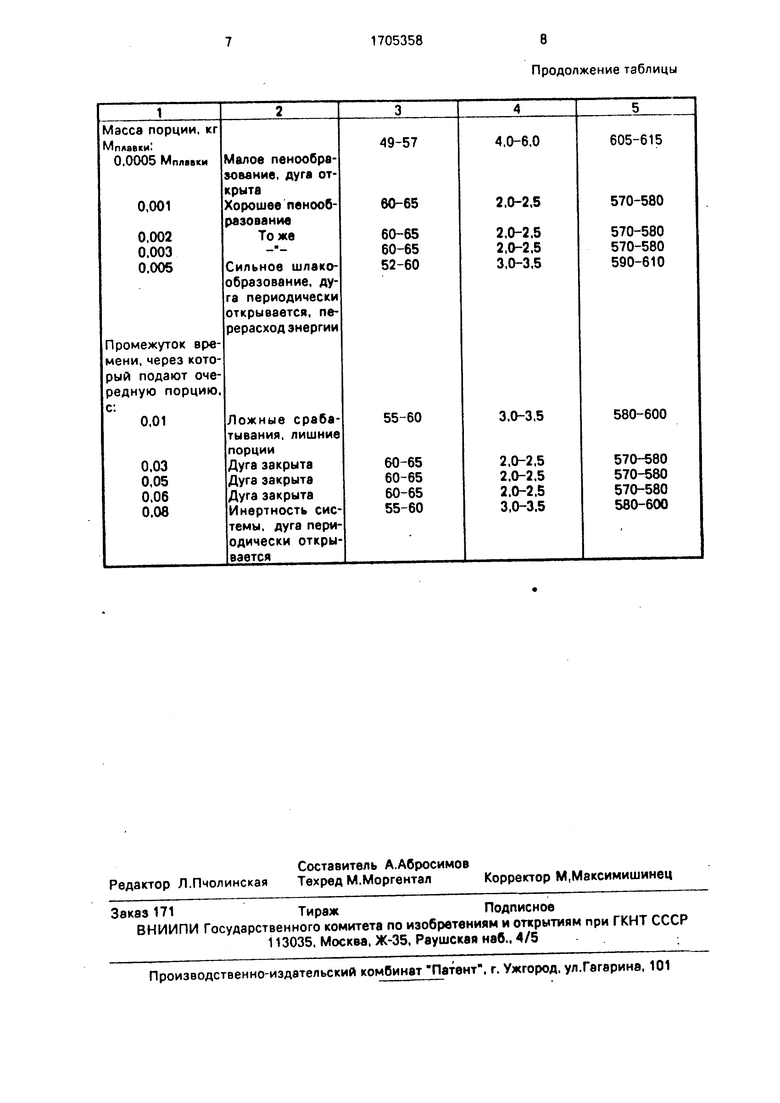

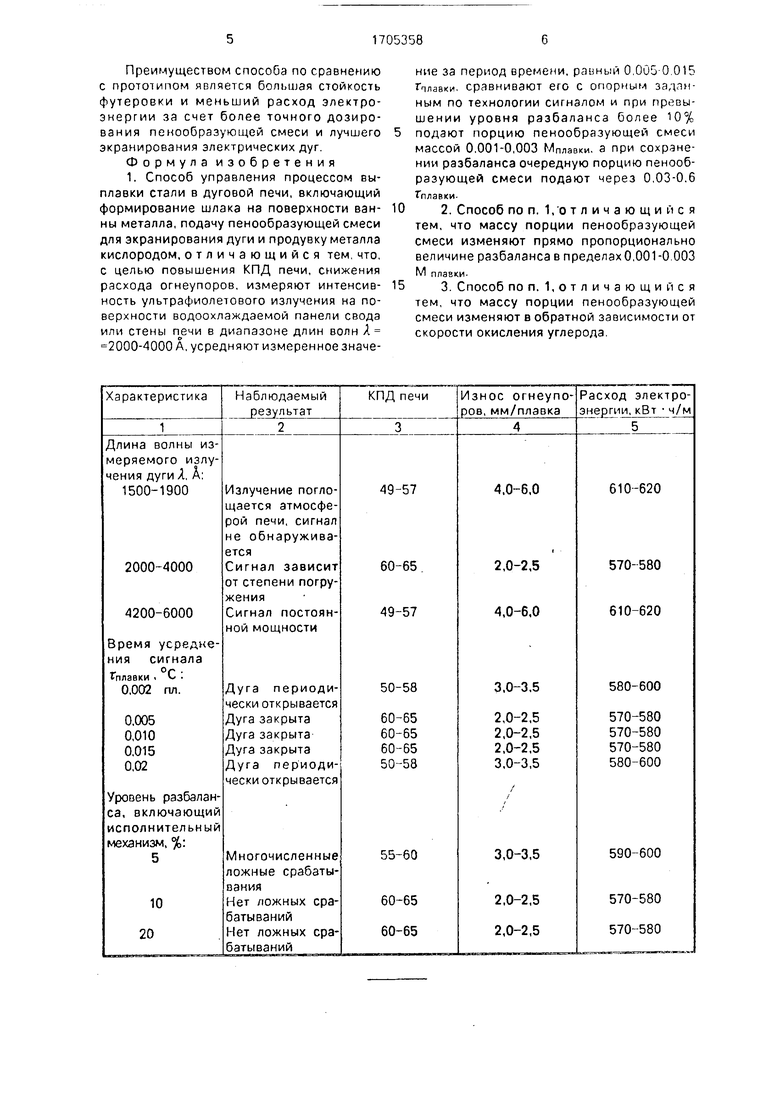

Данные сведены в таблице.

П р и м е р 1. Технологию испытывали в 100-тонной дуговой печи типа ДСП-10046, снабженной трансформатором мощностью 75 МВТ. В качестве шихты использовали металлический лом, в качестве шлзкообра- зующего - известь. Продувку металла кислородом начинали сразу же после включения дуги. После расплавления большей части шихты электрическая дуга оказывалась в поле зрения УФ-датчика. Датчик измерял уровень облученности стенки печи в диапазоне длин волн 2000-4000 А.усредняя его за период 50 с, что составляет 0,01 Гплавки, затем этот сигнал сравнивался блоком сравнения с опорным сигналом, и при превышении опорного значения на 15% подавалась команда исполнительному механизму на подачу извести и кокса (пенообразующзя смесь) массой 150 кг (0,0015 Мплавки). При этом исполнительный механизм блокировался на 5 мин (0,06 Тплавки). Через несколько минут шлак вспенивался и закрывал дуги. В результате этого увеличивался сьем мощности. КПД дуги, увеличивая производительность на 10%; расход электроэнер гии снизился на 15 кВт ч/т, износ огнеупоров на 1-2 мм/плавки.

П р и м е р 2. Плавку вели в печи аналогично примеру 1, время усреднения сигнала от УФ-датчика 25 с (0,005 главки), превышение сигнала над опорным значением, при котором подается порция пенообразующей присадки, равно 10%, масса порции присадки 100 кг (0,001 М плавки), время задержки исполнительного механизма 2.5 мин (0,03

плавки).

П р и м е р 3. Плавку вели аналогично примерам 1 и 2, время усреднения от УФ- датчика 75 с (0,015 Тплавки). превышение сигнала над опорным значением, при которое дается пенообразующая присадка, равно 10%, масса пенообразующей присадки 300 кг (0,003 Мплавки), исполнительный механизм блокировался на 7,35 мин (0.045

Тплавки).

П р и м е р 4. Процесс вели аналогично примерам 1 - 3, массу порции пенообразующей присадки плавно меняли в пределах 100-300 кг (0,001-0,003 Мплавки) прямо пропорционально величине разбаланса опорного и измерительного сигнала.

П р и м е р 5. Процесс вели аналогично примерам 1 - 3, массу порции пенообразующей смеси плавно изменяли обратно пропорционально скорости окисления углерода в ванне.

Крайние значения порции 100-300 кг.

Преимуществом способа по сравнению с прототипом является большая стойкость футеровки и меньший расход электроэнергии за счет более точного дозиро- вания пенообразующей смеси и лучшего экранирования электрических дуг. Формула изобретения 1. Способ управления процессом выплавки стали в дуговой печи, включающий формирование шлака на поверхности ванны металла, подачу пенообразующей смеси для экранирования дуги и продувку металла кислородом, отличающийся тем, что, с целью повышения КПД печи, снижения расхода огнеупоров, измеряют интенсивность ультрафиолетового излучения на поверхности водоохлаждаемой панели свода или стены печи в диапазоне длин волн Я 2000-4000 А, усредняют измеренное значение за период времени, равный 0,005-0.015 плавки, сравнивают его с опорным заданным по технологии сигналом и при превышении уровня разбаланса более Ю% подают порцию пенообразующей смеси массой 0,001-0,003 Мплавки. а при сохранении разбаланса очередную порцию пенообразующей смеси подают через 0,03-0,6

Гплавки2. Способ по п. 1, отличающийся тем, что массу порции пенообразующей смеси изменяют прямо пропорционально величине разбаланса в пределахО,001-0.003

М плавки3. Способ по п. 1, отличающийся тем, что массу порции пенообразующей смеси изменяют в обратной зависимости от скорости окисления углерода,

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН И СПОСОБ ЕГО ВЫПЛАВКИ В ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2128239C1 |

| Способ выплавки стали | 1985 |

|

SU1370150A1 |

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2004 |

|

RU2269577C1 |

| Способ выплавки стали | 1985 |

|

SU1273394A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| Способ производства стали | 1975 |

|

SU532634A1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

Изобретение относится к выплавке стали в дуговых печах. Цель - снижение расхода электроэнергии и огнеупоров и повышение производительности печи. Сущность изобретения заключается в том, что измеряют уровень облученности стен и свода в диапазоне длин волн Я - 4000-2000 А и при превышении этого уровня на 10% и более за время, усредненное за 0,005-0.015 плавки, подают порцию пенообразующей присадки массой 0,001-0,003 Мшанки, при этом дупл закрываются, что благотворно влияет на стойкость футеровки. Следующую порцию подают не ранее чем через 0,03-0,06 г™ и.

| Патент США Nfe 4528035, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1992-01-15—Публикация

1990-04-09—Подача