Изобретение относится к металлургии, а именно к составам высокоуглеродистых сплавов железа, предназначенных для изготовления отливок из высокопрочного чугуна с шаровидным графитом и ковких чугунов на ферритной основе и других видов отливок - представляет собой высококачественный чугун с пониженным содержанием вредных примесей.

Известен чугун, содержащий углерод, кремний, марганец, церий и железо (авторское свидетельство N 1235970, C 22 C 37/00 - прототип) при следующем соотношении компонентов, мас.%:

Углерод - 4,0 - 4,2

Кремний - 0,5 - 1,0

Марганец - 0,005 - 0,04

Церий - 0,0075 - 0,02

Железо - Остальное

Повышение качества производимой продукции и удовлетворение все возрастающего спроса на стали высокой чистоты находится в центре внимания металлургических компаний.

С этой цель основные усилия направляются на снижение содержания нежелательных элементов на всех стадиях производства, начиная с выплавки чугуна, путем улучшения технологии, применяемой на действующих агрегатах и установках и разработки новых технологий. В этой связи получение жидкого чугуна требуемого качества позволяет упростить последующие металлургические переделы и, таким образом, рационализировать весь производственный процесс и работу соответствующих агрегатов и установок.

Содержание кремния в чугуне оказывает большое влияние на себестоимость и эффективность в сталеплавильном переделе, поэтому важной задачей считают поддержание кремния в чугуне в оптимальных пределах соответственно характеристикам конвертеров и маркам выплавляемых сталей. В последние годы придают значение не только снижению абсолютного содержания кремния, но и уменьшению разброса содержания. Это важно и с позиции себестоимости, и для синхронизации процессов в доменном, сталеплавильном и прокатном производствах.

При производстве чугунных отливок качественно исходного чугуна имеет определяющее значение для обеспечения требуемых физико-механических свойств отливок. Особенно сказываются наследственные свойства чугуна при получении отливок, так как крупные графитовые включения не успевают полностью растворится и понижают механические свойства изделий.

Содержащиеся в чугуне кроме Fe и C примеси Si, S, Mn, P существенно влияют на структуру и свойства чугуна. Особенно сказывается влияние этих элементов на форму и размеры графитовых выделений, которые в значительной мере определяют свойства отливок.

Технической задачей является получение низкокремнистого и низкосернистого чугуна более благоприятной формы графитовых включений (более мелкие и изолированные), а также получение однородной структуры по сечению отливки и уменьшение количества сульфидных включений.

Технический результат достигается тем, что в чугун, содержащий углерод, кремний, марганец, фосфор, серу и железо дополнительно вводят титан, хром, медь и ванадий при следующем содержании компонентов, мас.%:

Углерод - 3,5 - 4,5

Кремний - 0,1 - 0,5

Марганец - 0,01 - 0,05

Фосфор - 0,010 - 0,050

Сера - 0,005 - 0,015

Титан - 0,01 - 0,03

Хром - 0,005 - 0,04

Медь - 0,005 - 0,02

Ванадий - 0,01 - 0,03

Железо - Остальное

Чугун дополнительно содержит алюминий, никель, кобальт, сурьму, бор, теллур, мышьяк, свинец, олово, молибден, селен, цинк и висмут при следующем содержании компонентов, мас.%:

Алюминий - 0,001 - 0,006

Никель - 0,001 - 0,005

Кобальт - 0,001 - 0,003

Сурьма - 0,001 - 0,003

Бор - 0,001 - 0,004

Теллур - 0,0005 - 0,002

Мышьяк - 0,001 - 0,002

Свинец - 0,0005 - 0,001

Олово - 0,0005 - 0,002

Молибден - 0,0005 - 0,001

Селен - 0,0005 - 0,001

Цинк - 0,0005 - 0,001

Висмут - 0,0005 - 0,001

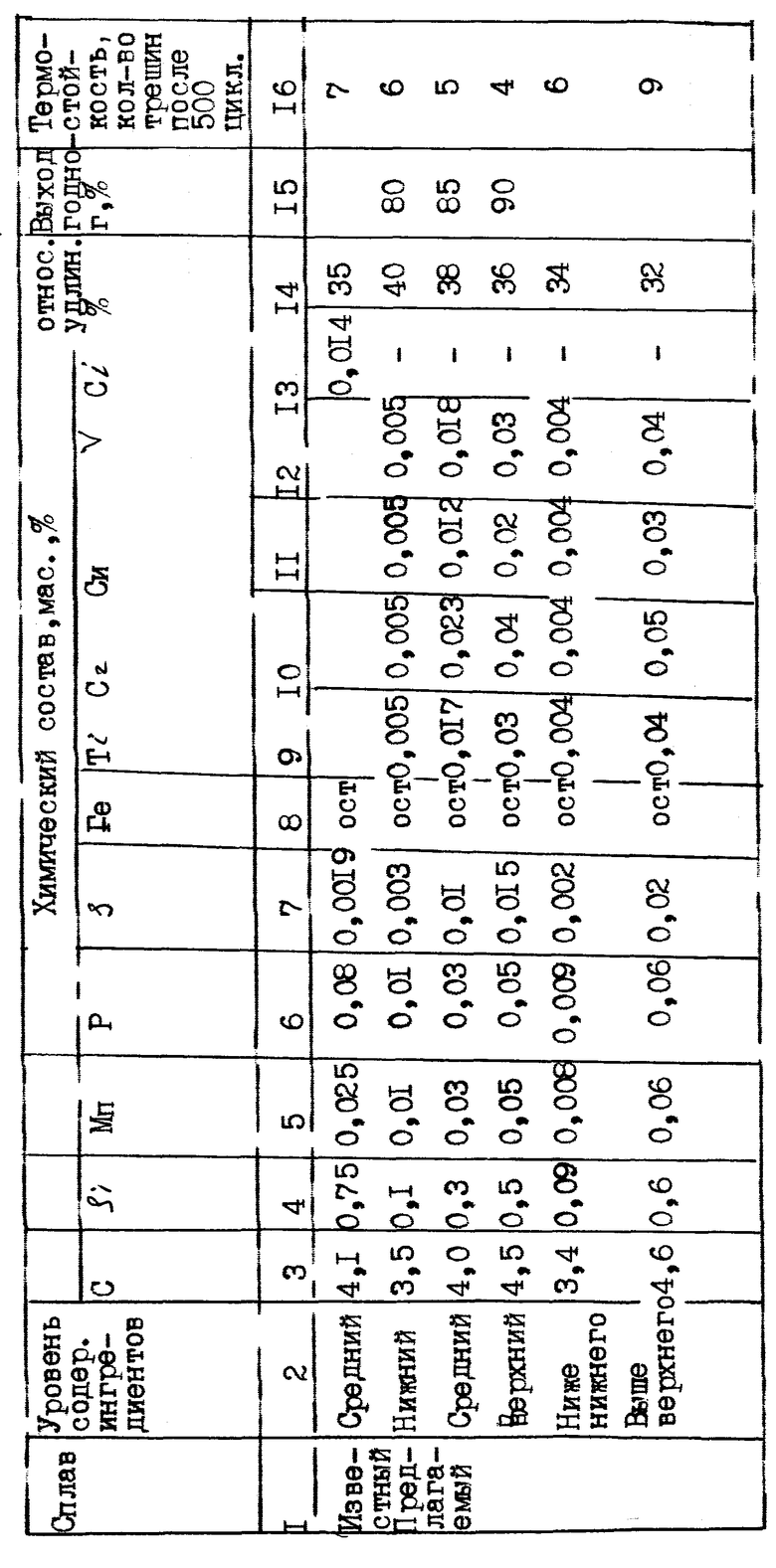

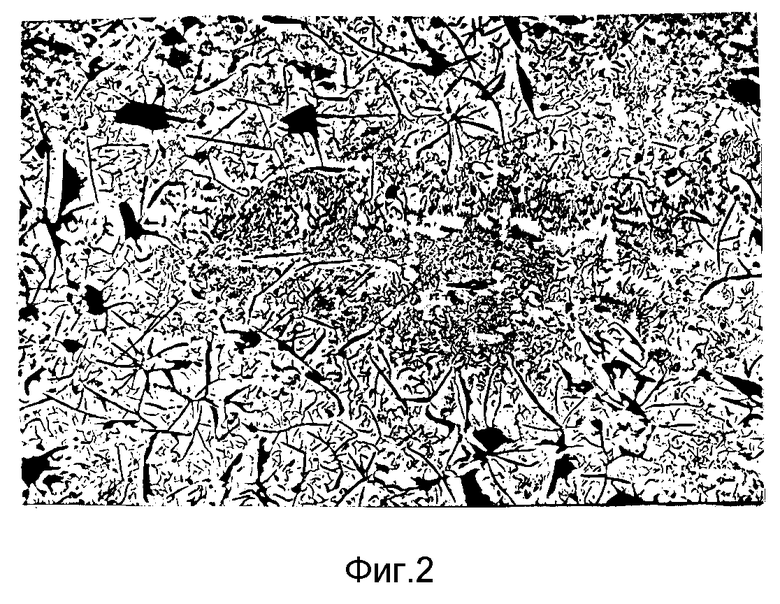

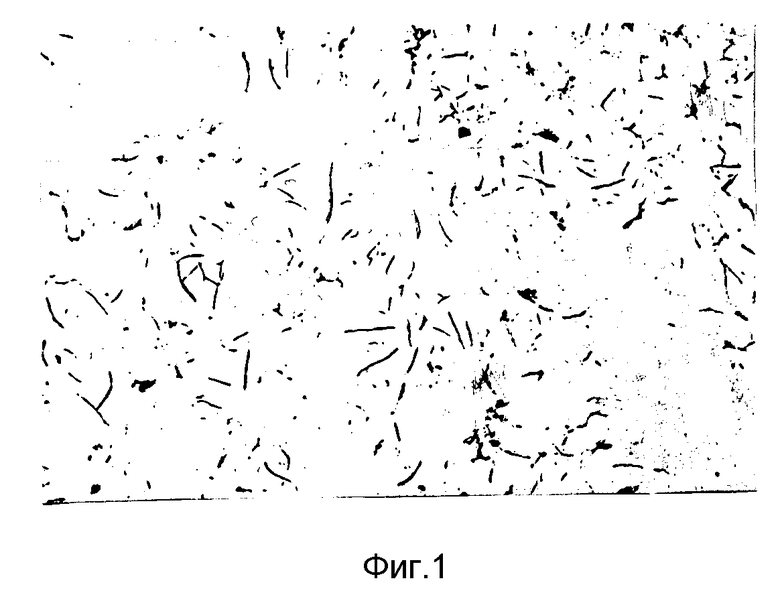

На графическом материале показано влияние содержания серы и кремния на форму и размеры графитовых включений (на фиг. 1 заявляемый чугун S = 0,01% и Si = 0,36%, на фиг. 2 прототип S = 0,016% и Si = 1%).

Для изучения структуры и свойств предлагаемого материала выплавили чугуны, содержащие компоненты на различных уровнях, а также для сравнительных испытаний известный сплав с содержанием компонентов на среднем уровне.

Изобретение иллюстрируется примерами конкретного применения (см. табл. 1).

Содержание выбранных компонентов установлено экспериментально.

Нижний предел по содержанию углерода (3,5%), кремния (0,1%), марганца (0,01%) гарантирует получение ферритной металлической основы. Повышение содержания углерода (более 4,5%) и кремния (0,5%) ухудшает пластические свойства материала. Это связано с повышением хрупкости легированного кремнием феррита, а также уменьшением живого сечения металла в связи с увеличением количества графита в структуре.

Увеличение марганца более 0,05% приводит к образованию перлита в областях с низким содержанием кремния, которые образуются ввиду его ликвации в неравновесных условиях кристаллизации. Содержание титана (0,01 - 0,03), хрома (0,005 - 0,04), меди (0,005 - 0,02) и ванадия (0,01 - 0,03) выбраны в чугуне экспериментально. Анализ результатов проведенных испытаний сплава показывает, что при дополнительном вводе в состав чугуна титана, хрома, меди и ванадия, графитовые включения в выплавляемом чугуне, в значительной степени определяющие механические свойства, имеют более благоприятную форму, они более мелкие и изолированные, чем в известном чугуне, количество их значительно меньше, по структуре выплавляемого чугуна соответствуют половинчатому чугуну с участками серого и белого чугуна, количество сульфидных включений, в выплавляемом чугуне в 6 раз меньше по сравнению с обычным, структура выплавляемого чугуна однородная по сечению отливки. В обычном чугуне обнаружена значительная микронеоднородность по P и Si, которая обусловила образование неоднородной структуры, благоприятная форма выделений чугуна в заявляемом чугуне, в котором основное количество графита находится в связанном состоянии, а углерод в виде графита выделяется в форме мелких включений, оказывает положительное влияние доменного чугуна на качество отливок в литейном производстве.

Чугун дополнительно содержит алюминий, никель, кобальт, сурьму, бор, теллур, мышьяк, свинец, олово, молибден, селен, цинк, и висмут в сумме, не превышающей 0,03 мас. %. Сумма компонентов сплава определена экспериментально, верхний предел которых выбран при следующем содержании компонентов, мас.%:

Алюминий - 0,006

Никель - 0,005

Кобальт - 0,003

Сурьма - 0,003

Бор - 0,004

Теллур - 0,002

Мышья - 0,002

Свинец - 0,001

Олово - 0,002

Молибден - 0,001

Селен - 0,001

Цинк - 0,001

Висмут - 0,001

Известен способ доменной плавки, включающий нагрев всего дутья путем циклического пропуска его через регенеративные воздухонагреватели и добавку в него природного газа, кислорода и водяного пара в последнем цикле пропуска дутья через регенеративные воздухонагреватели каждого периода времени между смежными выпусками чугуна производят изменение количества дутьевых добавок (дополнительно вдуваемое топливо, кислород, влага дутья) на величину, пропорциональную отклонению фактической средней температуры дутья между смежными выпусками от прогнозируемого для этого периода уровня средней температуры дутья и таким образом, что при увеличении температуры дутья от прогнозируемого среднего уровня на каждые 100oC увеличивают расход природного газа на 0,656 - 0,685% к дутью и одновременно уменьшают содержание кислорода в дутье на такую же величину, или увеличивают влажность на 5,32 - 5,51 г/м3 и одновременно уменьшают содержание кислорода в дутье на 0,661 - 0,685%; при отклонении температуры в противоположную сторону на туже величину, аналогичные действия по регулированию производят с противоположным знаком (авт. свид. 985033, C 21 B 5/00 - прототип).

Недостаток способа является то, что в течение цикла нагрева дутья его температура существенно изменяется, а длительность цикла нагрева дутья соизмерима с интервалом времени между смежными выпусками чугуна.

Наиболее близким к заявленному является способ выплавки чугуна в доменной печи, включающий загрузку в печь порциями шихтовых материалов из агломерата, окатышей, флюсов и загрузку кокса, подачу в печь окислительного и газового дутья, подачу пара, прогрев и восстановительное плавление шихты, выпуск чугуна и шлака (по авт. свид. 1049546, C 21 B 5/00, 23.10.83). Однако качество выплавляемого чугуна не соответствует указанным выше требованиям.

Поставленная цель достигается тем, что в способе выплавки чугуна в доменной печи, включающим загрузку в печь порциями шихтовых материалов из агломерата, окатышей, флюсов и загрузку кокса, подачу в печь окислительного и газового дутья, подачу пара, прогрев и восстановительное плавление шихты, выпуск чугуна и шлака, в качестве шихтовых материалов используют железорудные окатыши и агломерат с содержанием MnO и P2O5 менее 0,06% и основностью (CaO/SiO2) не ниже 1,4 и низкосернистый кокс, флюсы, и материалы загружаются в печь с рудной нагрузкой, достаточной для получения содержания кремния в чугуне 0,1 - 0,5% и основности (CaO/SiO2) шлака 1,10 - 1,20; при этом теоретическую температуру горения устанавливают ее ниже 2050oC, путем регулирования параметров дутья. При этом: теоретическую температуру горения устанавливают путем создания запаса тепла за счет снижения расхода природного газа на 2000 - 3000 м3/ч и расхода пара на 2,0 - 3,0 т/ч от номинала; состав получаемого чугуна на выпуске корректируют присадками микролегирующих. Кроме того, при работе доменной печи на выплавке чугуна с содержанием кремния менее 0,5% в условиях значительной колебимости химического состава шихтовых материалов, любое изменение в сторону увеличения теплопотребности доменного процесса может привести к недостатку тепла и потере температуры и жидкоподвижности продуктов плавки вплоть до "закозления" доменной печи.

Пример конкретного выполнения о переходе на выплавку низкокремнистого чугуна на ДП-3 (3 - 7 апреля 1998 г.).

2 апреля в конце смены 2 был выведен из аглошихты шлам. В смене 3 в 20.30 ч. в печь начали грузить промывочный агломерат (без шлама), который грузили в течение 28 ч.

Доменная печь N 3 работала устойчиво с параметрами Si 0,4 - 0,5%, CaO\ SiO2 - 1,10 - 1,15

Расход дутья, м3/мин - 3000

Расход природного газа, м3/ч - 8000

Температура горячего дутья, oC - 1120 - 1140

Рудная нагрузка, т/т - 3,8 без дачи пара на увлажнение дутья

Теоретическая температура горения, oC - 2050

С целью создания резерва по теплу рудная нагрузка была снижена 3 апреля в смене 2 до 3,71 т/т, в этой смене также была произведена корректировка шихты с переходом на более основные шлаки CaO + MgO/SiO2 = 1,35 - 1,40. Дутьевые параметры оставались на прежнем уровне.

3 апреля в смене 3 в 19.00 ч была еще раз снижена рудная нагрузка до 3,63 т/т (на повышение железа в агломерате). С целью создания резерва по теплу в 21.00 ч расход природного газа был уменьшен до 6000 м3/ч.

3 апреля в смене 3 в 23.30 час. начал грузиться в печь чистый агломерат с нагрузкой 3,63 т/т.

Следовательно изменение рудной нагрузки производилось в 2 этапа.

1-й этап: создание резерва тепла при использовании получистого агломерата.

2-й этап: корректировка на увеличение железа в чистом агломерате.

В течение 4 - 7 апреля на печи выплавлялся низкокремнистый чугун Si 0,4 - 0,5%, было выплавлено около 10000 т, с выходом годного 90%. Регулирование теплового состояния горна производилось в основном изменением расхода природного газа (2000 - 3000 м3/ч) и дачей пара на увлажнение дутья (2 - 3 т/ч). Температура горячего дутья практически оставалась на максимальном уровне. Чугун заявляемого состава наиболее эффективно использовать при производстве специальных марок чугунов в дизелестроении (крышек цилиндров, коленчатых валов и др. ) и может быть рекомендован машиностроительным предприятиям России, получающих отливки из высокопрочных и специальных чугунов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 1999 |

|

RU2149913C1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| СТАЛЬ | 2000 |

|

RU2186146C1 |

| СТАЛЬ | 1996 |

|

RU2095461C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2163641C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| СТАЛЬ | 2011 |

|

RU2477335C1 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

Изобретение относится к металлургии, в частности к получению высококачественного чугуна с пониженным содержанием вредных примесей, используемого для получения отливок и выплавки стали высокой чистоты. Предложенный чугун содержит компоненты в следующем соотношении, мac.%: углерод 3,5 - 4,5; кремний 0,1 - 0,5; марганец 0,01 - 0,05; фосфор 0,010 - 0,05; сера 0,005 -0,015; титан 0,01 - 0,03; хром 0,005 - 0,04; медь 0,005 - 0,02; ванадий 0,01 - 0,03; железо - остальное. Способ выплавки чугуна в доменной печи, включает загрузку в печь порциями шихтовых материалов из агломерата, окатышей, флюсов и загрузку кокса, подачу в печь окислительного и газового дутья, подачу пара, прогрев и восстановительное плавление шихты, выпуск чугуна и шлака, при этом в качестве шихтовых материалов используют железорудные окатыши и агломерат с содержанием МnО и P2O5 менее 0,06% и основностью (CaO/SiO2) шлака 1,15 - 1,20, при этом теоретическую температуру горения устанавливают не ниже 205oС путем регулирования параметров дутья. Технический результат изобретения заключается в получении низкокремнистого и низкосернистого чугуна с мелкими и изолированными включениями графита благоприятной формы, а также получение однородной структуры по сечению отливки и уменьшение количества сульфидных включений. 2 с. и 4 з.п. ф-лы, 2 ил., 1 табл.

Углерод - 3,5 - 4,5

Кремний - 0,1 - 0,5

Марганец - 0,01 - 0,05

Фосфор - 0,010 - 0,05

Сера - 0,005 - 0,015

Титан - 0,01 - 0,03

Хром - 0,005 - 0,04

Медь - 0,005 - 0,02

Ванадий - 0,01 - 0,03

Железо - Остальное

2. Чугун по п.1, отличающийся тем, что он дополнительно содержит алюминий, никель, кобальт, сурьму, бор, мышьяк, свинец, олово, молибден, селен, цинк и висмут в сумме, не превышающей 0,03 мас.%.

Алюминий - 0,001 - 0,006

Никель - 0,001 - 0,005

Кобальт - 0,001 - 0,003

Сурьма - 0,001 - 0,003

Бор - 0,001 - 0,004

Теллур - 0,0005 - 0,002

Мышьяк - 0,001 - 0,002

Свинец - 0,0005 - 0,001

Олово - 0,0005 - 0,002

Молибден - 0,0005 - 0,001

Селен - 0,005 - 0,001

Цинк - 0,0005 - 0,001

Висмут - 0,0005 - 0,001

4. Способ выплавки в доменной печи, включающий загрузку в печь порциями шихтовых материалов из агломерата, окатышей, флюсов и загрузку кокса, подачу в печь окислительного и газового дутья, подачу пара, прогрев и восстановительное плавление шихты, выпуск чугуна и шлака, отличающийся тем, что в качестве шихтовых материалов используют железорудные окатыши и агломерат с содержанием MnO и P2O5 менее 0,06% и основностью (CaO/SiO2) шлака 1,15 - 1,20, при этом теоретическую температуру горения устанавливают не ниже 2050oC путем регулирования параметров дутья.

| Чугун | 1984 |

|

SU1235970A1 |

| Способ доменной плавки | 1982 |

|

SU1049546A1 |

| Способ доменной плавки | 1981 |

|

SU985033A1 |

| RU 94038080 A1, 20.09.96 | |||

| RU 94031930 A1, 27.09.96 | |||

| Чугун | 1974 |

|

SU495382A1 |

| Чугун | 1981 |

|

SU998564A1 |

| Чугун | 1984 |

|

SU1239163A1 |

Авторы

Даты

1999-03-27—Публикация

1998-06-02—Подача