Изобретение относится к черной металлургии, в частности к подготовке металлолома -и последующему его использованию при производстве стали в конверторе.

Целью изобретения является уменьшение затрат на обеспечение безопасности условий ведения плавки за счет уменьшения пылегазовыделения при заливке чугуна в конвертор.

В предложенном способе подготовки загрязненного нефтепродуктами легковесного стального лома и стружки путем их пакетирования в холодном тоянии лом перед прессованием обрабатывают порошкообразными солями, окислами щелочных и щелочно-земельных металлов, минералами на их основе или

комплексными составами, состоящими .из сочетаний данных окислов, солей и минералов на их основе. Подобная обработка металлолома приводит к подавлению процессов горения нефтепродуктов и других горючих веществ в полости агрегата, а также их испарению с последующим возгоранием в полости конвертора и в восходящем пылегазовом потоке.

Сущность предлагаемого воздействия на горючие нефтепродукты заключается в снижении скорости горения послед- . них (удлинении времени их горения) и тем самым уменьшении пылега.эовых выбросов (величины Озкелл) в период заливки чугуна с последующим догора- нием нефтепродуктов в период проСП

СО

J ел

10

пуг-ки, когда инвертор расположен вертикально, и практически весь пыле- газовый поток из агрегата улавливается газоотводящим трактом.

Способ обработки, включающий,в частности, прессование, способствует появлению дополнительного эффекта, снижающего скорость горения нефтепродуктов. Сущность данного эффекта заключается а закупоривании пор в спрессованном пакете пластичной массой, состоящей из смеси порошков и нефтепродуктов. При этом в замкнутом или частично замкну- ,, том пространстве внутри пор из-за малых скоростей удаления паров нефтепродуктов быстро достигается значение парциального давления последних, близкое или равное1 давлению насыщенного пара. Испарение прекращается либо тормозится, а значит меньшая часть паров будет сгорать в факеле, возникающем при заливке чугуна- «..г;,-, иягтичн

1705375

крана, котла-охладителя отходящих га- зов и здания цеха.

Фигичоское и химическое влияние обработки загрязненного нефтепродуктами металлолома порошкообразными ма териалами на скорость горения нефтепродуктов в основе своей аналогично влиянию огнетушащих порошков на скорость горения, в частности жидкостей и газов Порошки в последнее время все более широко применяются для тушения пожаров.

Известно, что важнейшими факторами, влияющими на подавление горения, являются охлаждение зоны горения в результате нагреп.а частиц порошка в пламени, ингибирование процесса горения продуктами разложения или гетерогенным обрывом цепей на поверхности твердых частиц, разбавление паров горючего порошковым облаком и газообразными продуктами разложения порош20

ка. возникающем при аа„..-. - Карбонаты щелочно-земельных металВ закупоренное либо « 25 апример., СвСО,, MgC03,CaMg(C03k , „утое пространство (а зна- При нагревании диссоциируют по °rPao:™ -°к яо о$:%то так .реакциям: ГЛГвоДиГк подавлению процесса горения.

При использовании в качестве веществ, замедляющих скорость горения нефтепродуктов, солей, например карбонатов щелочно-земельных металлов, имеют место физико-химические эффекты (помимо описайных) , дающих допол- нительный положительный эффект. Данный эффект обусловлен снижением скорости прогрева пакетов, разбавлением

жидких нефтепродуктов порошкообраз40

ным инертным наполнителем, а также (в случае использования карбонатов) разбавлением газовой фазы в области, прилегающей к поверхности лома, окис

лами углерода.

Следствием данного воздействия является снижение скорости испарения горючих веществ, снижение скорости горения жидких нефтепродуктов. --.. лг,01,мя паоов

СаО + С02, Мр,0 + С0г,

CaMg(C03)2

СаС03 MgC09

СаС03+

MgO + С02,

СаСО.

СаО + С02.

Эндотермический эффект реакций приводит к дополнительному охлаждению зоны горения, как следствие, снижению скорости.

Выделяющийся при разложении карбонатов углекислый газ приводит к разбавлению газовой фазы, что также приводит к подавлению процессов горения.

Следует отметить, что в качестве 4S карбонатов могут использоваться традиционно применяемые в конверторном процессе минерал - известняк (СаСО) и необожженный доломит (CaMg(CO)2). При этом тепло, выделяющееся при горе- -- ., )v etTra ЫД

ти горе™, пчмм..их нефтепродуктов,,(ри ,„ ,,,1,t

снижение скорости горения паров горю-нии нефтепродуктов Гисполичуется на

чих веществ, в результате происходит обжиг} например известняка. Зто

эя-« -. бея vuiep6a для теплового

чих , г---, уменьшение выбросов пламени при заливке чугуна в конвертор и тем самым повышение безопасности и экологической чистоты технологического процесса, сокращение продолжительности за- 55 ливки, плавки в целом, а также умень шение времени воздействия факела на элементы конструкции заливочного

ООЖИГ, Mdllpnmc г.ч. . ...

позволяет без ущерба для теплового баланса процесса часть извести заменить, например, известняком, что снижает себестоимость стали.

Ввиду того, что процесс заливки чугуна скоротечен, при небольшом интервале времени между завалкой пакетов и заливкой чугуна температувСО,, MgC03,CaMg(C0 диссоциируют по

+ С02, + С0г,

СаС03+

MgO + С02,

СаСО.

СаО + С02.

Эндотермический эффект реакций приводит к дополнительному охлаждению зоны горения, как следствие, снижению скорости.

Выделяющийся при разложении карбонатов углекислый газ приводит к разбавлению газовой фазы, что также приводит к подавлению процессов горения.

Следует отметить, что в качестве S карбонатов могут использоваться традиционно применяемые в конверторном процессе минерал - известняк (СаСО) и необожженный доломит (CaMg(CO)2). При этом тепло, выделяющееся при горе- -- ., )v etTra ЫД

,(ри ,„ ,,,1,t

нии нефтепродуктов Гисполичуется на

нии нефтепродуктов Гисполичуется на

обжиг} например известняка. Зто

. бея vuiep6a для теплового

ООЖИГ, Mdllpnmc г.ч. . ...

позволяет без ущерба для теплового баланса процесса часть извести заменить, например, известняком, что снижает себестоимость стали.

Ввиду того, что процесс заливки чугуна скоротечен, при небольшом интервале времени между завалкой пакетов и заливкой чугуна температу5

10

31705375 pa внутри первых, равная температуре диссоциации карбоната, достигается Ст не сразу после начала заливки чугу- из на. Значит такие факторы снижения скорости горения нефтепродуктов, как охлаждение зоны горения за смет эндотермического эффекта разложения и разбавления газовой фазы окислами углерода, будут действовать не все время при заливке чугуна.

Температуры начала диссоциации для СаСОз, (известняка) 900°С, MgCO3 595°С для мелкокристаллического, для крупнокристаллического 620-680 С, СаМр,(СО,)г 7Ю°С;

Даже незначительные (-1%) добавки к указанным карбонатам солей типа NaCl , NaF, NaNO , КС1, , , дополнительно снижают температуру начала диссоциации карбонатов и увеличивают скорость диссоциации., Такой характер влияния солей щелочных металлов объясняется тем, что их присутствие облегчает перемещение ионов в кристаллической решетке карбонатов и приводит к флкжтуациям,

20

25

при которых отдельные анионы СО окрукены преимущественно катионами Mg2t (в случае с доломитом), что ведет к понижению устойчивости анионов СР.2- распаду их на 02 и С02 при более низкой температуре и разрыхляющему действию на решетку газообразных продуктов.

Таким образом, введением в состав порошкообразных солей щелочных металлов снижают температуру и увеличивают скорость диссоциации карбонатов.

Следует отметить, что способ обеспечивает минимальный вынос из агрегата порошкообразных материалов, используемых для снижения СКОРОСТИ горения нефтепродуктов, содержащихся в ломе, поскольку подавляющая часть порошка находится внутри пакета, и внутренние полости между отдельными кусками служат своеобразными воздушными фильтрами.

30

35

40

45

Конкретный вид материалов, крупность их помола, технология обработки им замасленного лома выбирается исходя из технологических условий ведения сталеплавильного процесса, сложившейся структуры и технологических особенностей мощностей по производству извести, пресс-пакетов, цен нз-материалы.

50

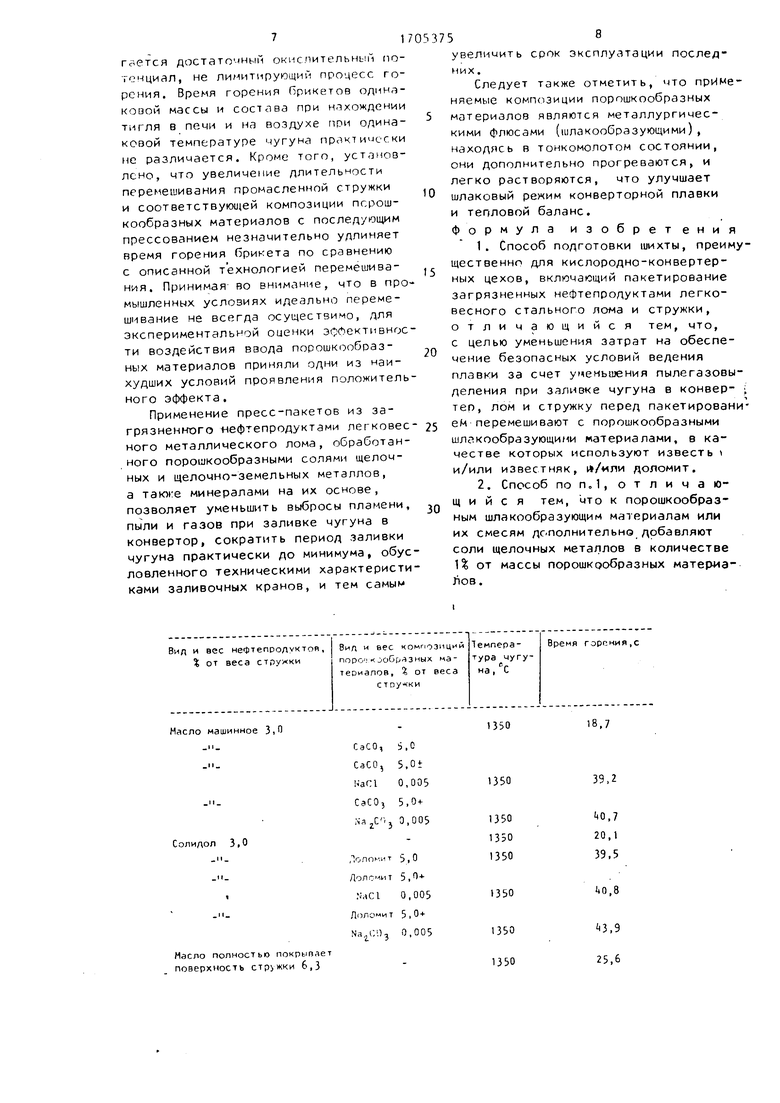

Пример. 8г стружки марки ,3 (вес стружки выбирают, исходя условия получения пакета заданных

геометрических размеров) помещают в пресс-форму. Добавляют 3% по массе машинного масла либо консистентной смазки и перемешивают в течение 10 мин. Затем перемешанную стружку высыпают из пресс-формы, а в последнюю засыпают 1/3 ч. порции соответствующего порошкообразного вещества. Затем последовательно загружают 1/2 ч с порции промасленной стружки, )5 1/3 ч. порошкообразного вещества, 1/2 ч. порции промасленной стружки и 1/3 ч. порции порошка. После этого содержимое пресс-формы брикетируют до получения плотности, соответствующей промышленным пресс-пакетам (2- 3 г/м3). После прессования наблюдают равномерное распределение порошка и стружки в пакете.

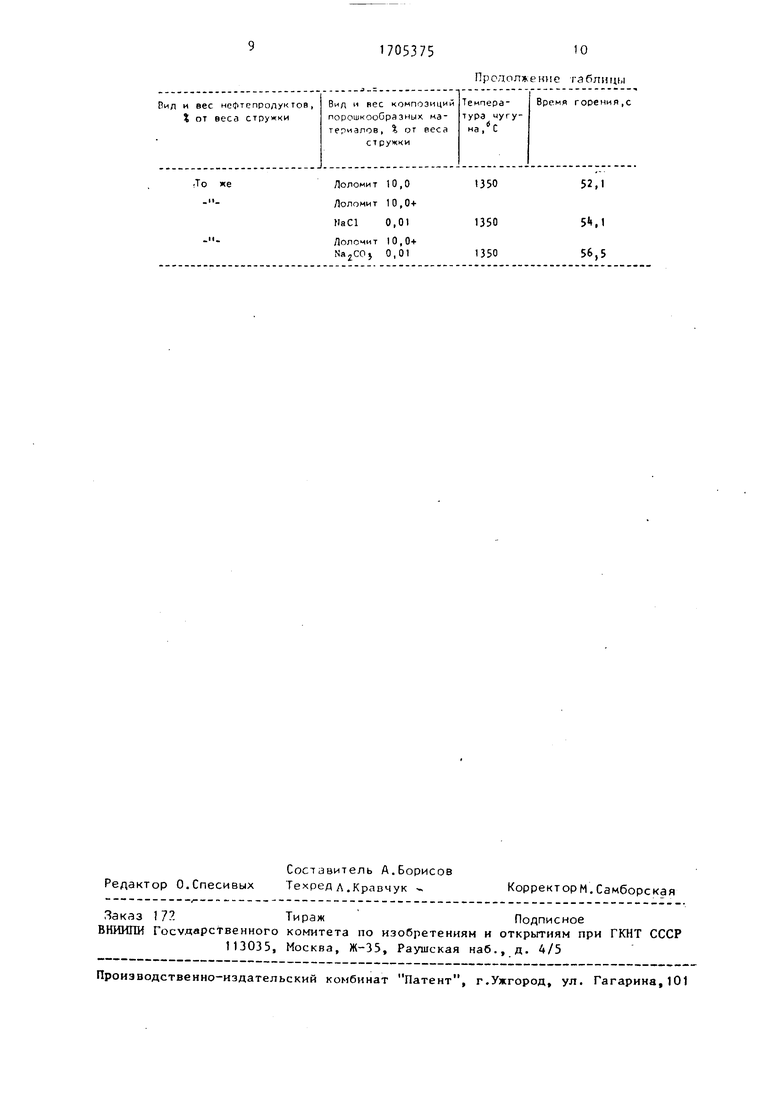

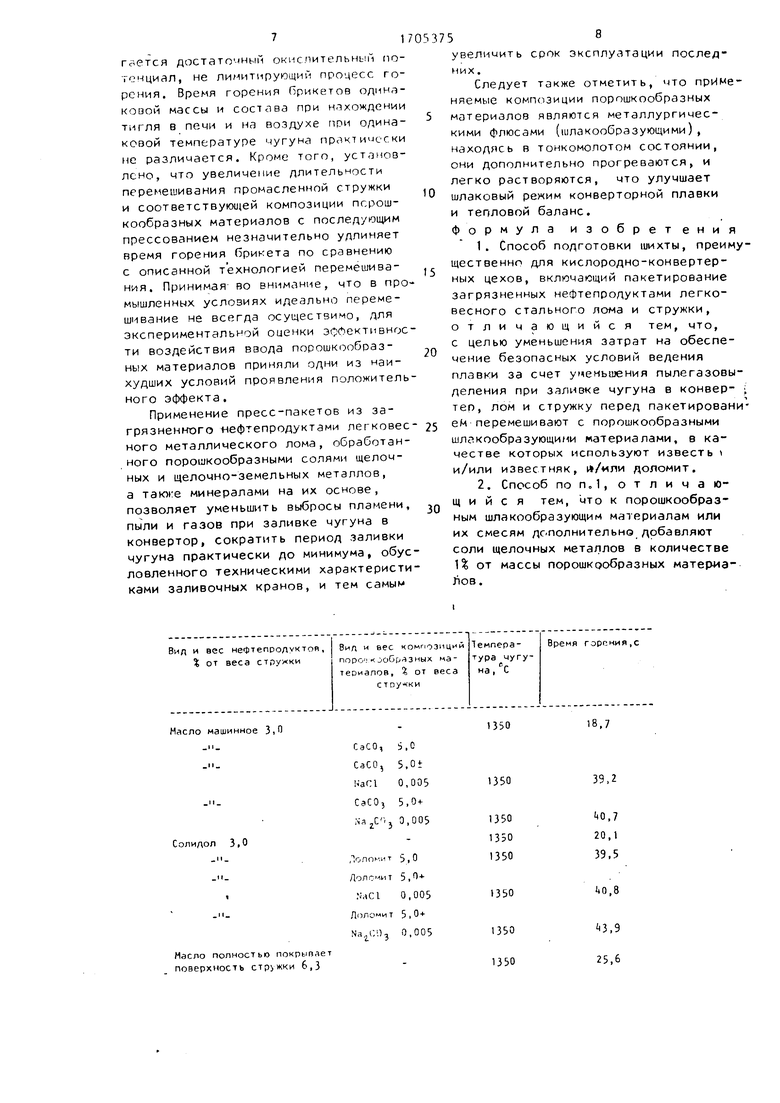

В печи Тамманл расплавляют 200 г чугуна и нагревают его до 1350°С. Партии брикетов, сгруппированные по виду и количеству нефтепродуктов с различными композициями компонентов порошков минералов, последовательно в соответствии с порядковыми номерами бросают в тигель с жидким чугуном, время горения горючего компонента брикета фиксируют секундомером. Для получения достоверных результатов каждый тип брикета изготавливают в десяти экземплярах и после сжигания . вычисляют среднее арифметическое времени горения. Результаты экспериментов приведены в таблице.

Видно, что во всех случаях время горения брикета при введении порошков увеличивается примерно вдвое по сравнению со временем горения брикета без них. Также отмечается эффект увеличения времени горения при введении в состав порошков незначительных (1% по массе) количеств солей щелочных металлов, причем Na2C03 в указанном направлении действует несколько сильнее.

Увеличение продолжительности времени горения, естественно, сопровождается значительным снижением (в 2 раза) размеров при горении 55 брикета в расплавленном чугуне.

Перед проведением серии экспериментов установлено, что в условиях последних в газовой фазе печи достиПример. 8г стружки марки ,3 (вес стружки выбирают, исходя условия получения пакета заданных

метрических размеров) помещают в сс-форму. Добавляют 3% по массе инного масла либо консистентной зки и перемешивают в течение мин. Затем перемешанную стружку ыпают из пресс-формы, а в послед засыпают 1/3 ч. порции соответующего порошкообразного вещества. ем последовательно загружают ч с порции промасленной стружки, ч. порошкообразного вещества, ч. порции промасленной стружки /3 ч. порции порошка. После этого ержимое пресс-формы брикетируют получения плотности, соответствую промышленным пресс-пакетам (2- /м3). После прессования наблюдают номерное распределение порошка и ужки в пакете.

1

гается достаточный окислительный потенциал, не лимитирующий процесс горения. Время горения брикетов одинаковой массы и состава при нахождении тигля в печи и на воздухе при одинаковой температуре чугуна практически не различается. Кроме того, установлено, что увеличение длительности перемешивания промасленной стружки и соответствующей композиции порошкообразных материалов с последующим прессованием незначительно удлиняет время горения брикета по сравнению с описанной технологией перемешивания. Принимая- во внимание, что в про мышленных условиях идеально перемешивание не всегда осуществимо, для экспериментальной оценки эффективное ти воздействия ввода порошкообразных материалов приняли одни из наихудших условий проявления положитель ного эффекта.

Применение пресс-пакетов из загрязненного нефтепродуктами легковес ного металлического лома, обработанного порошкообразными солями щелочных и щелочно-земельных металлов, а также минералами на их основе, позволяет уменьшить выбросы пламени, пыли и газов при заливке чугуна в конвертор, сократить период заливки чугуна практически до минимума, обус ловленного техническими характеристи ками заливочных кранов, и тем самым

10

15

053758

увеличить срок эксплуатации последних.

Следует также отметить, что применяемые композиции порошкообразных 5 материалов являются металлургическими флюсами (шлакообразующими), находясь в тонкомолотом состоянии, они дополнительно прогреваются, и легко растворяются, что улучшает шлаковый режим конверторной плавки и тепловой баланс. Формула изобретения

1. Способ подготовки шихты, преимущественно для кислородно-конвертерных цехов, включающий пакетирование загрязненных нефтепродуктами легковесного стального лома и стружки, отличающийся тем, что, с целью уменьшения затрат на обеспечение безопасных условий ведения плавки за счет уменьшения пылегазовы- деления при заливке чугуна в конвер- ; тер, лом и стружку перед пакетировани- 25 ей перемешивают с порошкообразными шлакообразующими материалами, в качестве которых используют известь и/или известняк, й/или доломит.

2. Способ поп.1,отличаю- щ и и с я тем, что к порошкообразным шлакообразующим материалам или их смесям дополнительно добавляют соли щелочных металлов в количестве 1% от массы порошкообразных материалов.

20

30

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2015 |

|

RU2612246C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| ПАКЕТ | 2006 |

|

RU2333266C2 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОМА И ОТХОДОВ ЧЕРНЫХ МЕТАЛЛОВ | 2006 |

|

RU2329311C2 |

| Карбюраторный способ выплавки стали в мартеновской печи | 1980 |

|

SU994564A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 1996 |

|

RU2102496C1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Способ непрерывного получения брикетированного скрапа | 1983 |

|

SU1129256A1 |

| Способ выплавки стали в кислородном конвертере | 2015 |

|

RU2608008C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2275430C2 |

Изобретение относится к черной металлургии, в частности к подготовке металлолома и последующему его использованию при производстве стали в конверторе. Цель изобретения - уменьшение затрат на обеспечение бе- i зопасных условий ведения процесса за счет уменьшения пылегазовыделения при заливке чугуна в конвертор. Загрязненный нефтепродуктами легковесный металлический лом и стружку перед прессованием перемешивают с порошкообразными шлакообразующими материалами, например известью, известняком, доломитом или их смесью, а затем их .пакетируют. При этом к порошкообразным шлакообразующим материалам добавляют % от их массы соли щелочных металлов. 1 з.п.ф-лы,1 табл. г (Л

Масло машинное 3,0

Солидол 3,0 i i

Масло полностью покрывает поверхность стружки 6,3

1350

1350

1350

1350

1350

1350

1350

1350

18,7

39,2

«0,7 20,1 39,5

0,9 25,6

Доломит10,0

Лоломит10,0+

Nad0,01

Лолочит 10,0+ Na2COj 0,01

1705375 О

Продолжение таблицы

52,1

5М 56,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( СПОСОБ ПОДГОТОВКИ ШИХТЫ | |||

Авторы

Даты

1992-01-15—Публикация

1988-12-14—Подача