Изобретение относится к производ- i тву сплавов в цветной металлургии, в частности к способам рафинирования и модифицирования алюминиевых сплавов, выплавляемых из лома и отходов.

Известен способ модифицирования алюминиевых сплавов солями титана, включающий продувку расплава четы- реххлористым титаном со скоростью 0,01-0,01 кг/мин при 73 3-75С°С.

Известен универсальный флюс для однородного рафинирования и модифицирования литейных алюминиевых сплавов, имеющий следующий химический состав, мас.%: КС АО; NaCl 35; 1.1; NaF 10. Флюс предварительно рпсплавля- ют и в жидком виде в колимег.тре 0,5- 1,5% от массы .жидкого мет-члгм вп-., дрг в расплав и интенсивно зам ы-плют ,

Наиболее близким к предложенному по технической сущности является способ обработки алюминиевых сплавов, включающий введение плава хлоридов титанового производства в расплав Б присутствии отработанного электролита магниевого производства, в 1,5 2,0 раза превышающего количество плава хлоридов.

Недостатками способа являются повышенные потери металла со шлаком. Большое содержание металла в шлаке вызвано низким поверхностным натяжением системы плав хлоридов - алюминиевый расплав, и следовательно, хорошей смачиваемостью жидкого мотллла плавом, что приводит к сто потерям со шлаком и снижает выход пл-чпа в целом.

СП

со оо

4

Целью изобретения является повышенно выхода с.плавя .

Поп гшленн-пя цель достигается чем, что прсделртельно осуществля- ют виедение в плав хлоридов титэно вого производства флюорита и криолита в соотношении 1,6-1,8:1 в количестве k-,5% от массы плава хлоридов. Причем лучшие результаты полу- чаются при введении в плав хлоридов флюорита и криолита при 630-680 С.

При введении солевых фторидных добавок в плав хлоридов межфазное натяжение апоминия на границе с жид- ним плавом возрастает.

На практике повышение межфазного натяжения приводит к тому, что при съеме шлака с поверхности жидкого металла алюминий легко отделяется от шлака, вследствие чего последний содержит незначительное количество алюминия. Повышается извлечение металла, упрощается переработка и регенерация шлака.

Наиболее эффективно введение флюорита (CaF) для повышения растворимости, устойчивости и однородности флоридно-фторидной солевой системы в смеси с порошком натриевого криолита (KajAlF6) в соотношении 1,6 1,8:1. Полученную смесь вводят в плав хлоридов при 630 680°С. Такая подача обеспечивает равномерное распределение фторидов по объему жидко- го плава. Частично растворяясь в щелочных хлоридах, например в хлористо натрии (Nad) , вводимые реагенты в указанных пределах образуют систему Naf//Cl E1 , близкую к эвтект ке CaF2 66fl°C (с избытком NaF) 20% NaF, 65% CaF2, 15% A1F3, 50% NaCb В перROM приближении с увеличением количества NaF до стехиометрического соотношения Лторидную часть системы можно преобразовать в виде 65% Cal-j, 35 Na}AU6.

На практике даже с учетом некоторой потери флюорита в виде механической смеси с плавом хлоридов суммар- ная концентрация CaF2 + NaAlF в плаве хлоридов составила Ь-Ь,5% (мас.%) очезидно за счет влияния на межфазное натяжение системы плав хлоридов - алюминий натриевого криолита.

При введении смеси флюорита и криолита в количестве менее % от массы плава хлоридов количество металла в шлаке после обработки пспы

5 0

5

шастся, что приводит к снижению выхода сплава.

С увеличением количества фторидов выше ,5%, снижается их растворимость в хлоридном расплаве и дальнейшего снижения содержания металла в шлаке не происходит. Кроме того, повышается температура плавления флюса, снижается его жидкотекучесть , что отрицательно влияет на процесс рафинирования в виду низкой растворимости CaF в плаве избыток его выпадает в осадок или распределяется неравномерно в слое жидкого плава хлоридов, так как имеет большую плотность. Все это приводит к потере металла со шлаком, а следовательно, к снижению выхода сплава.

Установлено, что смешивание CaF и NajAlF с плавом хлоридов в сухом виде не дает положительного эффекта ввиду резко отличающихся теплофизи- ческих свойств этих материалов. Поэтому тонко измельченный флюорит в смеси с криолитом вводят в жидкий плав хлоридов при 630-680°С, что позволяет получить положительный эффект - снизить потери металла со шлаком, а в целом повысить выход сплава.

Изменение соотношения , в сторону снижения флюорита менее 1,6:1, а также в сторону увеличения CaF2 более 1,8:1 отрицательно сказывается на взаимной растворимости фторидов, а также их растворимости в плаве хлоридов, так как система далеко смещается в стороны от эвтектической точки. Снижается также межфазное натяжение плав хлоридов - алюминиевый расплав и увеличиваются потери металла со шлаком, следовательно, повышается выход сплава.

При температуре плава хлоридов на момент слива из хлоратора ниже 630°С также ухудшается растворимость фторидов в плаве хлоридов, что приводит к возрастанию содержания металла в шлаке при обработке. Возрастание температуры плава при сливе выше 680°С приводит также к смещению системы в сторону от эвтектичесгого состояния, что также увеличивает потери металла со и.паком.

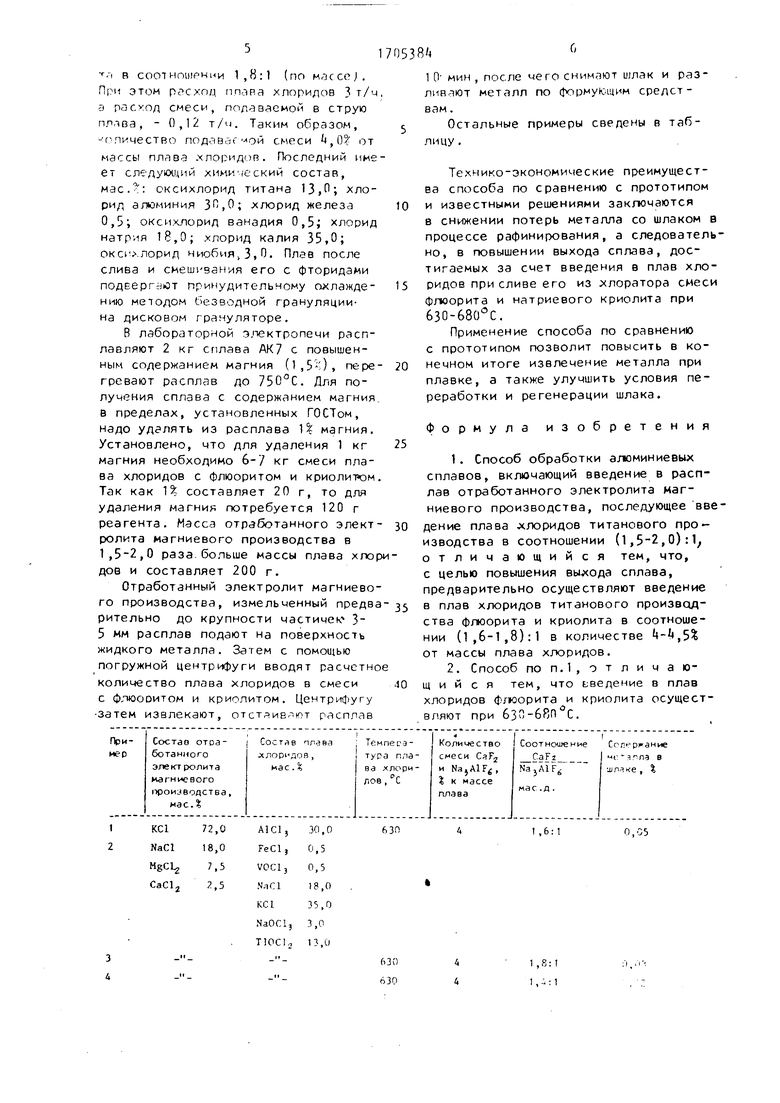

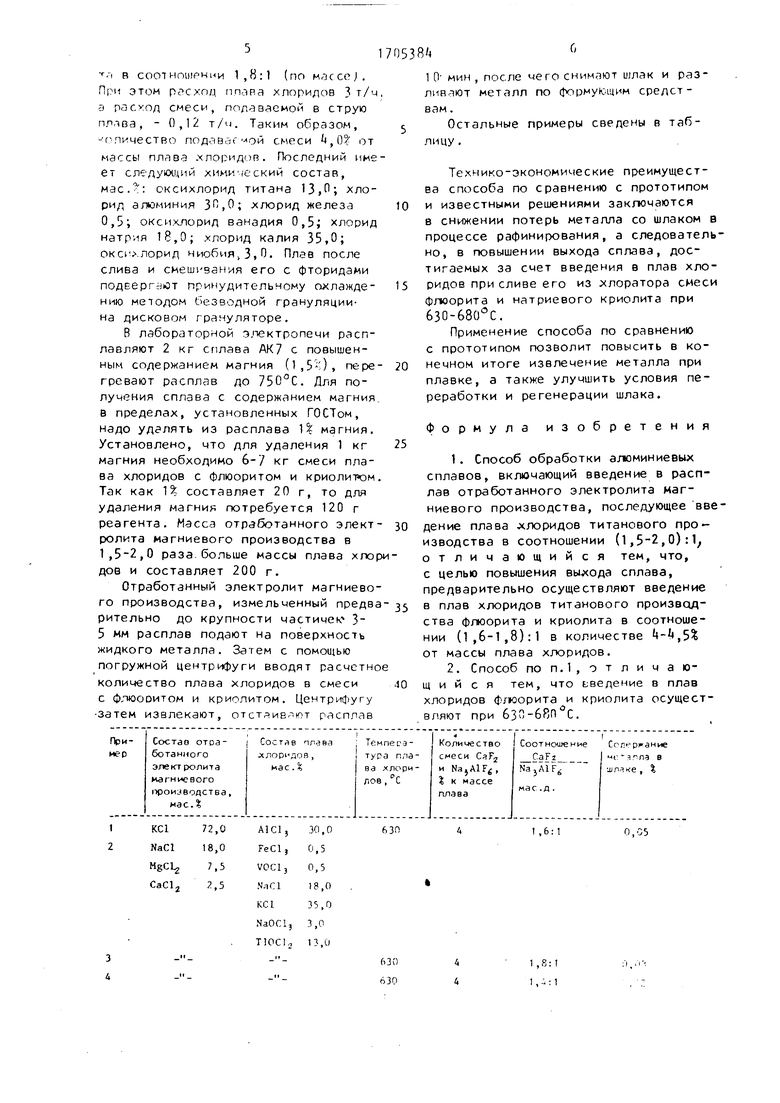

Г р г м е р 1. В плав хлоридов, имеющих температуру 6jfl°C, непрерывным потоком с помощью тарельчатого питателя подают смесь тонко молотых порошков флюорита и натриевого криоли

т-ч в соотношении 1,8:1 (по массе;. При этом расход плава хлоридов Зт/ч а расход смеси, подаваемой в струю плава, - 0,12 т/ч. Таким образом, количество подаваемой смеси ,0 от массы плава .хлоридов. Последний имеет следующий химический состав, мае.: оксихлорид титана 13,0; хлорид алюминия 3,0; хлорид железа 0,5; оксихлорид ванадия 0,5; хлорид натрия 18,0; хлорид калия 35,0; оксихлорид чиобия З.О. Плав после слива и смешивания его с фторидами подвергай принудительному охлаждению методом безводной грануляции- на дисковом грануляторе.

В лабораторной электропечи расплавляют 2 кг сплава АК7 с повышенным содержанием магния 0,5-), перегревают расплав до 750°С. Для получения сплава с содержанием магния в пределах, установленных ГОСТом, надо удалять из расплава % магния. Установлено, что для удаления 1 кг магния необходимо 6-7 кг смеси плава хлоридов с флюоритом и криолитом Так как 1 % составляет 20 г, то для удаления магния потребуется 120 г реагента. Масса отработанного электролита магниевого производства в 1,5-2,0 раза, больше массы плава хлодов и составляет 200 г.

Отработанный электролит магниево

5

0

5

0

1 О- мин , после чего снимают шлак и разливают металл по Формующим средствам .

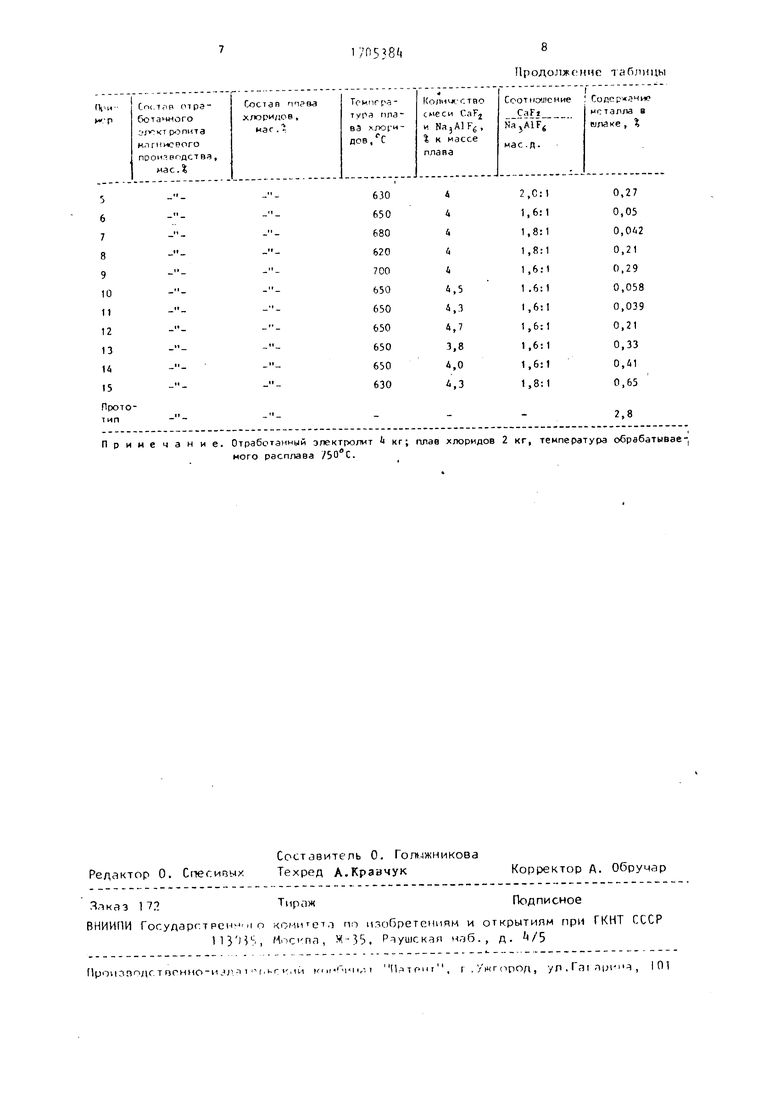

Остальные примеры сведены в таблицу .

Технике-экономические преимущества способа по сравнению с прототипом и известными решениями заключаются в снижении потерь металла со шлаком в процессе рафинирования, а следовательно, в повышении выхода сплава, достигаемых за счет введения в плав хлоридов при сливе его из хлоратора смеси флюорита и натриевого криолита при 630-680°С.

Применение способа по сравнению с прототипом позволит повысить в конечном итоге извлечение металла при плавке, а также улучшить условия переработки и регенерации шлака.

Формула изобретения

25

1 . Способ обработки алюминиевых сплавов, включающий введение в расплав отработанного электролита магниевого производства, последующее введение плава .хлоридов титанового производства в соотношении (1,5-2,0):, отличающийся тем, что, с целью повышения выхода сплава, предварительно осуществляют введение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки алюминиевых сплавов | 1989 |

|

SU1677079A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-СКАНДИЕВОЙ ЛИГАТУРЫ ДЛЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2426807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ, ФЛЮС ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУРЫ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2361941C2 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

| Способ рафинирования сплавов | 1990 |

|

SU1740468A1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕЗВОДНОГО СУЛЬФАТА НАТРИЯ ИЗ ОБОРОТНЫХ РАСТВОРОВ ГАЗООЧИСТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2006 |

|

RU2316473C1 |

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩЕГО ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2181386C1 |

Изобретение относится к производству сплавов в цветной металлургии, в частности к способам рафинирования и модифицирования алюминиевых сплавов, выплавляемых из лома и отходов. Цель - повышение выхода сплава путем снижения потерь металла со шлаком и гигроскопичности плава. Положительный эффект достигается за счет того, что в струю плава при сливе из хлоратора при 630-68С, °С, вводят смесь CaF с в соотношении 1,6-1,8:1 в количестве -,5% от мае- сы плава хлоридов. 1 з.п.ф-лы, 1 табл. S (Л

го производства, измельченный предва- 35 в плав хлоридов титанового производ

рительно до крупности частичек4 3 5 мм расплав подают на поверхность жидкого металла. Затем с помощью погружной центрифуги вводят расчетное количество плава хлоридов в смеси40 с флюооитом и криолитом. Центрифугу затем извлекают, отстаивают расплав

ства флюорита и криолита в соотношении (1,6-1,8):1 в количестве Ь-Ь,5% от массы плава хлоридов.

ства флюорита и криолита в соотношении (1,6-1,8):1 в количестве Ь-Ь,5% от массы плава хлоридов.

Прине чан ие. Отработанный электролит i кг; плав хлоридов 2 кг, температура обрабатывав-, мого расплава /50еС.

Продолжение таблицы

| Способ обработки алюминиевых сплавов | 1983 |

|

SU1171552A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-01-15—Публикация

1990-02-21—Подача