Изобретение относится к цветной металлургии, в частности к флюсам для открытой плавки сплавов на медной основе, содержащих труднорастворимые легкоокисляющиеся элементы, преимущественно хром.

При серийном производстве плавка большинства медных сплавов, в частности бронз, легированных легкоокисляемыми элементами (Сr, Ti, Zr, Al, Si и др.) осуществляется в основном в открытых индукционных канальных печах (реже в тигельных печах) или агрегатах, включающих плавильную печь (индукционную либо электродуговую) и канальный миксер, используемый для легирования расплава и литья полунепрерывным способом. Температура нагрева расплава в канальной печи (миксер) с обычно применяемой для плавки медных сплавов кварцитовой футеровкой индукционных единиц ограничена 1270-1320оС (во избежание резкого снижения стойкости футеровки). Эти температуры позволяют быстро растворять цирконий, титан и тем более кальций, магний, алюминий, но при легировании расплава труднорастворимыми в меди элементами (хром, ванадий, ниобий) возникают значительные сложности и период растворения затягивается. Из указанных элементов наиболее широко применяется хром, который содержится в количестве 0,2-1% в целом ряде бронз массового назначения (БрХ, БрХ08, БрХЦр, БрЦрКа, БрХНТ и др.) и определяет их общее название "хромовые бронзы".

При плавке этих бронз в открытых печах даже при использовании защитного покрова из углеродсодержащих материалов (уголь, сажа, графитовая крупка) происходит заметное окисление указанных элементов. При легировании хромовых бронз, содержащих обычно 0,4-1,0% Cr и (или) 0,1-0,2% Zn, Tl, Ca и других угар элементов последней группы составляет 20-40 отн. а угар хрома 50-60 отн.

Проведенные исследования позволили выявить особенности легирования медного расплава хромом. Цирконий, титан, кальций, магний, алюминий и другие быстро растворяются в меди, и угар этих элементов практически полностью обусловлен их окислением при взаимодействии с атмосферой воздуха и кислородом расплава. В отличие от этого растворение хрома происходит замедленно (это обусловлено расслоением в системе Сu-Cr, ограниченным пределом растворимости хрома и меди и др.), и при этом кусочки хрома на поверхности расплава, нагреваясь, активно окисляются с открытой поверхности с образованием плотной оксидной пленки, что резко затрудняет дальнейшее их растворение. Далее из-за наличия на поверхности ванны шлаковой оксидной пленки, которая образуется вследствие частичного окисления хрома и других легкоокисляющихся элементов (Zn, Ti, Ca и др.) при расплавлении собственных отходов и (или) из расплава, особенно при высокой начальной его окисленности и поглощения кислорода при открытом переливе расплава из печи в миксер, происходит обволакивание кусочков хрома шлаковой пленкой, что резко замедляет или полностью прекращает их растворение. Экспериментально установлено, что при вводе хрома на открытую поверхность ванны его растворение прекращается через 5-10 мин и степень усвоения хрома составляет всего 10-15 отн. При защите ванны углеродсодержащим покровом период активного растворения увеличивается до 30-40 мин и степень усвоения хрома повышается до 35-45 отн. однако и в этом случае при оценке баланса хрома его угар обусловлен не только окислением, но и частично ошлаковыванием недорастворившихся кусочков хрома (10-15 отн.). Подобным образом происходит растворение других легкоокисляющихся и труднорастворимых в меди элементов, в частности ванадия и ниобия, которые входят в состав некоторых медных сплавов.

Следующий отличительный момент плавки хромовой бронзы связан с удалением образующегося шлака, который состоит из тугоплавких оксидов хрома, циркония, кальция и других и при указанных низких температурах плавки (около 1300оС), имеет высокую вязкость. При его удалении (снятии с поверхности ванны перед вводом и после растворения легирующей добавки) вместе со шлаком увлекаются металл в виде "корольков" и недорастворившиеся кусочки легирующего. В особенности это относится к легированию расплава хромом, учитывая сравнительно большую массу его навески. При этом потери металла со шлаком оказываются тем больше, чем выше степень окисления хрома и других легирующих добавок и собственно больше количество образующегося шлака. По отчетным данным ЛПО "Красный Выборжец" при серийном плавке хромовых бронз потери металла со шлаком составляют 6-7%причем среди других медных сплавов это наиболее высокий уровень потерь металла при плавке. Учитывая, что в себестоимости слитков хромовых бронз 80-85% затрат составляют расходы по статье "стоимость металла", главным резервом ее снижения является именно уменьшение потерь металла со шлаком.

В указанных условиях плавки по существу единственным путем облегчения и ускорения процесса растворения хрома и тем самым повышения степени его усвоения и снижения потерь металла со шлаком является применение специальных флюсов, которые способствуют:

разрушению плотной пленки оксидов на поверхности растворяющихся кусков легирующей добавки, в частности пленки оксидов хрома;

офлюсовыванию указанной оксидной пленки и вязкого оксидного шлака компонентами флюса с образованием жидкоподвижных комплексных соединений, что приводит к частичному или полному очищению поверхности растворяющихся кусков легирующей добавки и дальнейшему их растворению, в частности хрома, а также к разжижению шлака и тем самым уменьшению "корольков" металла в удаляемом шлаке;

важно также, чтобы указанная агрессивность и достаточная емкость флюса по отношению к оксиду хрома (Cr2O3) сохранились по возможности в течение всего периода легирования, т.е. флюс должен обладать достаточной стабильностью свойств (в частности, содержать ограниченное количество летучих компонентов, склонных к испарению при температурах плавки).

Отметим, что применяемый на отечественных заводах при плавке хромовых бронз флюс не обладает этим комплексом свойств, и действующая технология производства характеризуется невысоким уровнем показателей; степень усвоения хрома 40-50 отн. потери металла со шлаком 6-7%

Известно техническое решение, в котором при плавке алюминиевых бронз для ускорения растворения железа в расплаве используют флюс, состоящий из перлита и буры в соотношении 1-3:2-4.

Основными недостатками этого флюса являются невысокая "емкость", т.е. поглотительная способность к оксидам хрома;

высокая вязкость флюсового расплава при указанных температурах плавки, что усугубляется наличием нерасплавляющегося компонента перлита.

Поэтому использование указанного флюса при плавке хромовых бронз не может привести к повышению степени усвоения хрома и снижению потерь металла со шлаком, т.е. является неэффективным.

Известен флюс для плавки медных сплавов, содержащий, мас. Криолит 10-30 Бура 20-40 Силикат натрия Остальное

Бура представляет собой борат натрия Na2B2O4.

Основными недостатками этого флюса являются заметное уменьшение состава флюса, за 20-40-минутный период легирования расплава хромом вследствие испарения при указанных температурах плавки летучего фторида AlF3, входящего в состав криолита (при этом существенно повышается вязкость флюса и тем самым снижается его агрессивность к оксидам хрома, т.е. происходит "вырождение" флюса); наличие во флюсе силикатной глыбы, позволяющей достичь определенной вязкости флюса для обеспечения необходимой кроющей его способности, затрудняет погружение кусочков хрома в расплав и тем самым уменьшает поверхность их соприкосновения с расплавом меди. По мере указанного "вырождения" флюса и дальнейшего повышения его вязкости происходит еще большее торможение процесса растворения хрома.

Поэтому указанный флюс малопригоден для плавки хромовых бронз и не может обеспечить повышения степени усвоения хрома и снижения потерь металла со шлаком.

Известен состав солевого флюса, содержащего фторид кальция, хлорид бария и фторид натрия в соотношении 1:1:2, который применяется при плавке хромовых бронз для легирования медного расплава хромом в изолированной от сажи области ванны.

Основными недостатками этого флюса являются невысокая "емкость" по оксидам хрома и вследствие этого после достаточно быстрого насыщения флюса оксидами происходит определенное их "выделение" в тугоплавкую фазу, что заметно повышает вязкость флюсового расплава.

По существу флюс перестает действовать, а возможный путь простого увеличения массы вводимого флюса не оправдан, так как удаление большого количества шлака связано с возрастанием потерь металла со шлаком; заметное испарение при указанных температурах плавки хлорида бария приводит к "вырождению" флюса и в еще большей степени снижает эффективность его использования для облегчения и ускорения процесса растворения хрома (кроме того, выделение хлоридов ухудшает санитарное состояние цеха),

Все это обуславливает невысокий уровень технико-экономических показателей действующей технологии выплавки хромовых бронз.

Наиболее близким к заявляемому по составу является известный флюс для плавки меди и медных ломов, содержащий, мас. Плавиковый шпат 20-30 Фторид натрия 5-25 Углекислый натрий Остальное

Основным недостатком этого флюса, который выбран в качестве прототипа, является наличие в нем углекислого натрия, который при относительно большом его содержании во флюсе приводит к заметному повышению вязкости:

вследствие частичного разложения при указанных температурах плавки (около 1300оС), происходящего с поглощением тепла, снижается температура на поверхности расплава, что весьма нежелательно для самого процесса растворения хрома (уменьшается предел его растворимости в меди и др.), кроме того, способствует снова повышению вязкости флюса;

указанное разложение Na2CO3 происходит с выделением диоксида углерода, который, являясь окислительным по отношению к хрому, может вызвать дополнительное его окисление и тем самым увеличение количества шлака и потерь металла со шлаком.

Поэтому указанный флюс малопригоден для плавки хромовых бронз и не может обеспечить повышение степени усвоения хрома и снижение потерь металла со шлаком.

Цель изобретения увеличение степени усвоения легирующего элемента (хрома) и снижение потерь металла при плавке.

Поставленная цель достигается применением флюса, содержащего фторид кальция и фторид натрия, который дополнительно содержит плавленые бораты натрия при следующем соотношении компонентов, мас. Плавленые бораты натрия 30-60 Фторид кальция 12-41 Фторид натрия Остальное при этом отношение оксида натрия к оксиду бора (Na2O/B2O3) в боратах натрия составляет 0,22-0,435, а отношение фторида натрия к фториду кальция (NaF/CaF2) во флюсе составляет 0,7-2,3.

Анализ известных составов флюсов показал, что известно введение в состав флюса плавленого бората натрия (бура).

Однако новое сочетание и соотношение компонентов придает предлагаемому флюсу новое свойство способность эффективно поглощать оксиды хрома, что обеспечивает увеличение степени усвоения металла со шлаком. Следовательно, предлагаемое техническое решение соответствует критерию "существенные отличия".

Техническая сущность и отличительная особенность предлагаемого изобретения основывается на том, что в состав флюса включены два типа компонентов с различными функциональными задачами: агрессивная по отношению пленки оксидов хрома фторидная часть флюса (NaF и CaF2) и способная химически связывать (отфлюсовывать) оксиды хрома в жидкоподвижные комплексные соединения типа х Сr2O3 yNa zB2O3 боратная составляющая флюса (бораты натрия) yNa2O zB2O3.

Ввод в состав флюса боратов натрия (вместо кальцинированной соды во флюсе-прототипе) позволяет не только исключить указанные недостатки прототипа, но существенно увеличить "емкость" флюса по оксидам хрома, что очень важно поскольку их растворение во фторидной составляющей весьма ограничено. Далее связывание оксидов брома с боратами натрия в комплексные соединения, имеющие более низкую температуру плавления и вязкость по сравнению с фторидным флюсом, насыщенным оксидами хрома в несвязанном состоянии, позволяет сохранять достаточную жидкоподвижность шлакового расплава. Для обеспечения этих требований (увеличенной емкости по оксидам хрома, сохранения при этом относительно невысокой температуры плавления и вязкости образующегося шлака бораты натрия выбраны с массовым соотношением Na2O/B2O3, равным 0,22-0,45, а во фторидной составляющей выбрано массовое отношение NaF/CaF2, равное 0,7-2,3, близкое к области эвтектики в системе NaF-CaF2.

Таким образом, благодаря указанным отличительным признакам предлагаемого технического решения применение при плавке хромовых бронз этого флюса позволяет заметно улучшить условия проведения процесса легирования (вследствие относительного повышения "емкости" флюса по оксидам хрома и более длительного сохранения его начальных свойств: температуры плавления, вязкости, агрессивности к оксидам хрома). Это приводит к увеличению степени усвоения хрома и снижению потерь металла со шлаком.

При выборе предлагаемого флюса и пределов содержания компонентов во флюсе исходили из следующих общих положений.

Температура плавления флюса не должна превышать 900оС, и при температурах плавки 1200-1300оС флюс должен иметь достаточную жидкоподвижность и хорошую кроющую способность;

физико-химические свойства флюса должны обеспечивать его агрессивность и достаточную высокую "емкость" по отношению к оксидам хрома;

во избежание быстрого "вырождения" флюса и потери им указанных функциональных свойств во флюсе должны отсутствовать или содержаться в ограниченном количестве легколетучие при температурах плавки компоненты, в частности легколетучие хлориды и фториды (это важно с экологической точки зрения);

составляющие флюса должны быть достаточно инертными по отношению к материалу футеровки (кварцит, шамот) и углеродсодержащего покрова, а также к компонентам расплава во избежание разъедания футеровки и загрязнения металла нежелательными примесями из флюса.

Массовое отношение Na2O/B2O3 во флюсе принято в пределах 0,22-0,45 с учетом следующего. При величине этого отношения менее 0,22 в оксидной составляющей появляется свободное химически не связанное с N2O соединение B2O3, которое имеет высокую активность, и может восстанавливаться хромом с образованием свободного бора и оксида хрома. При этом бор растворяется в расплаве, загрязняя его нежелательной примесью, необходимость офлюсовывания дополнительного количества оксидов хрома снижает эффективность использования флюса, увеличивая количество шлака и его вязкость и тем самым потери металла со шлаком.

При отношении Na2O3 более 0,45 бораты натрия по своему составу приближаются к химическому соединению Na2O B2O3, которое не обладает способностью образовывать комплексные хромнатриевые бораты. При этом понижается способность флюса поглощать оксиды хрома, резко увеличивается вязкость флюса, что приводит к снижению степени усвоения хрома и повышению потерь металла со шлаком.

Массовое отношение NaF/CaF2 во флюсе в пределах 0,7-2,3 принято с учетом обеспечения необходимой способности флюса к разрушению оксидной пленки и достижения определенной температуры плавления и вязкости флюса. При величине этого отношения менее 0,7 температура плавления флюса превышает 900оС и увеличивается его вязкость (поскольку состав существенно отклоняется от эвтектического в системе NaF CaF2), что, как отмечалось выше приводит к снижению эффективности использования флюса и увеличению потерь металла со шлаком. При соотношении NaF/CaF2 более 2,3 температура плавления флюса также превышает 900оС, а расширение температурного интервала затвердевания флюса при повышенном содержании фторида натрия может привести к появлению твердых кристаллов NaF во флюсе и тем самым к нежелательному увеличению его вязкости.

Учитывая, что вблизи растворяющихся кусочков хрома температура металлического и флюсового расплава несколько ниже средней температуры, именно в этой области возникает опасность указанного повышения вязкости флюса и тем самым существенного замедления процесса растворения хрома. При этом степень усвоения хрома заметно снижается.

Содержание плавленых боратов натрия принято в пределах 30-60 мас. При содержании боратов натрия менее 30 мас. способность флюса к связыванию оксидов хрома в комплексные соединения существенно снижается, т.е. уменьшается "емкость" флюса по отношению к оксидам хрома, и увеличивается доля свободного оксида хрома. При этом снижается эффективность использования флюса (его флюсующие возможности) и увеличивается вязкость образующегося шлака (с ростом содержания свободного оксида хрома), что приводит к повышению потерь металла при удалении шлака. При содержании боратов натрия более 60% особенно при отношении Na2O3/B2O3 0,22, вязкость флюса чрезмерно увеличивается, а это снова приводит к снижению скорости растворения и степени усвоения хрома и повышению потерь металла при плавке.

Содержание фторида кальция во флюсе принято в пределах 12-41 мас. При содержании CaF2 менее 12 мас. и при отношении NaF/CaF2, близком к 2,3, доля боратов натрия (во флюсе) превышает 60% что приводит к указанным выше нежелательным последствиям (увеличивается вязкость флюса и т.д.). При содержании фторида кальция более 421 мас. с соотношением NaF/CaF2, равным 0,7, содержание во флюсе оксидной составляющей будет менее 30% Это резко уменьшает "емкость" флюса по отношению к оксидам хрома и приводит к быстрому насыщению ими флюса и тем самым к снижению степени усвоения хрома и повышению потерь металла при плавке.

Содержание фторида натрия определяется из соотношения NaF/CaF2 и общего количества фторидов по разности 100% с боратами натрия. Минимальное содержание фторида натрия составляет 16,5 мас. что соответствует минимальному общему количеству по флюсе фторидов 40% при отношении NaF/CaF2 0,7. Отклонение его содержания в меньшую сторону приводит к увеличению температуры плавления и вязкости флюса и, следовательно, к снижению степени усвоения хрома и росту потерь металла. Максимальное содержание фторида натрия составляет 49 мас. при небольшом количестве фторидов (60%) и отношении NaF/CaF2 2,3. Превышение этого содержания также увеличивает температуру плавления флюса и снижает "емкость" флюса по отношению к оксидам хрома из-за уменьшения количества боратной составляющей. Это приводит к снижению степени его усвоения и увеличению потерь металла при плавке.

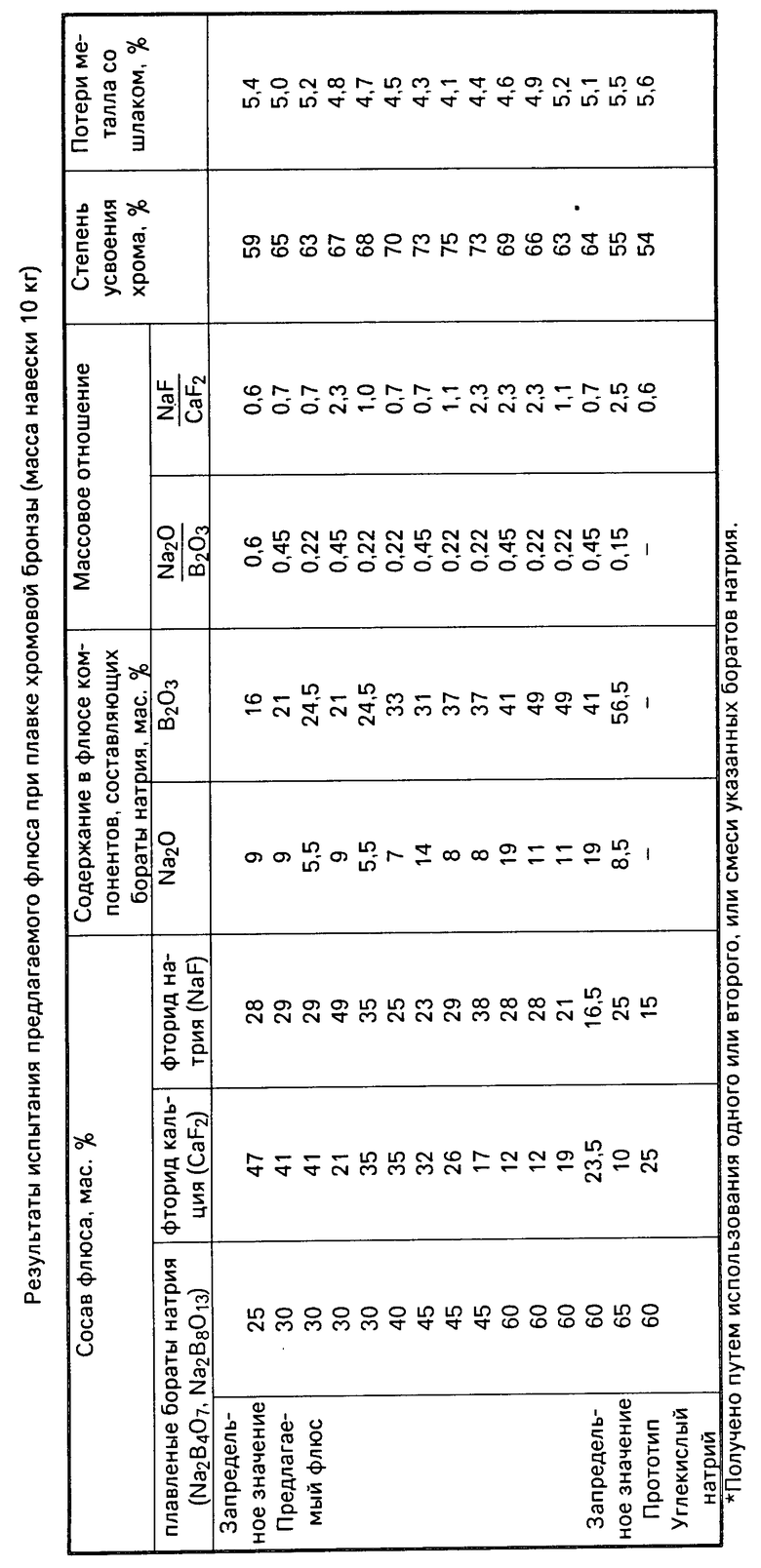

Для уточнения пределов содержания компонентов во флюсе были проведены опытные плавки в открытой индукционной тигельной печи с графитошамотным тиглем емкостью 10 кг. На поверхность расплава меди, раскисленного фосфором и защищенного слоем сажи, при температурах 1280-1320оС в освобожденное от сажи ограниченное пространство (внутрь графитового кольца, 80 мм) засыпали флюс заданного состава в количестве 100 г. После расплавления флюса (через 1-2 мин) вводили навеску хрома в количестве 100 г (1-2% от массы меди). В процессе выдержки отбирали пробы металла для анализа содержания хрома, а затем после прекращения растворения хрома (через 10-40 мин) удаляли графитовое кольцо, снимали с поверхности расплав шлак и переливали металл в изложницу. Потери металла определяли как разность между массой шихты и массой полученного слитка. Степень усвоения определяли как отношение массового содержания хрома в слитке к содержанию хрома в шихте. Результаты экспериментальных плавок приведены в таблице.

Анализ данных таблицы показывает, что поставленная цель (увеличение степени усвоения легирующего и снижение потерь металла со шлаком) достигается при содержании во флюсе 30-60) оксидной составляющей в виде плавленых боратов натрия с массовым отношением Na2O/B2O3 в пределах 0,22-0,45 и при содержании 40-70% фторидов кальция и натрия с массовым отношением NaF/CaF2 0,7-2,3. Превышение указанных содержаний и пределов в большую и меньшую стороны изменяет физико-химические свойства флюса, что приводит к уменьшению степени усвоения легирующего и одновременно к увеличению потерь металла со шлаком. Кроме того, отмечена корреляция между степенью усвоения хрома и скоростью его растворения.

Оптимальным составом флюса для легирования меди хромом в открытых печах следует считать состав, содержащий, мас. Борат натрия 43-47 Фторид кальция 26-30 Фторид натрия Остальное при этом компоненты должны быть взяты в следующих массовых соотношениях:

NaF/CaF2 0,7-1,1 и Na2O/B2O3 0,22-0,45.

Промышленное опробование флюса было проведено на ЛПО "Красный Выборжец" при плавке БрХ08 в индукционно-канальном миксере плавильно-литейных агрегатов ЛСПА-3 и ИЛКА-6.

Легирование расплавленной меди проводили в ограниченном пространстве (внутри графитового кольца) при температуре 1230-1320оС. Использовали флюс состава 45% плавленых боратов натрия, 26% фторида кальция и 29% фторида натрия, при этом отношения Na2O/B2O3 и NaF/CaF2 составили 0,22 и 1,1 соответственно. Флюс готовили смешиванием фторида кальция (ГОСТ 7167-68, фторида натрия (ГОСТ 2871-75) и плавленой буры, полученной после переплава технической буры (ГОСТ 8429-77) и разбавленной по фракции 10 мм. Перед вводом хрома на поверхность предварительно очищенного от сажи и шлака расплава внутрь графитового кольца вводили флюс в количестве 5-10 кг (3-10% от массы вводимого хрома). После образования жидкого флюсового слоя в кольцо под флюс вводили навеску хрома в количестве 40-90 кг (1-1,5% от массы плавки), и засыпали сверху сажей. По окончании 30-50 минутной выдержки удаляли графитовое кольцо и снимали шлак с поверхности расплава. Степень усвоения хрома и потери металла со шлаком, определенные по результатам балансовых серий плавок, составили соответственно 55-60% и 4,5-5,0%

Результаты промышленного опробования показывают, что применение предлагаемого флюса при плавке хромовых бронз позволит увеличить степень усвоения хрома на 5-10% и снизить потери металла со шлаком на 1,0-1,5% (или 20 отн.).

Предлагаемый флюс был также с успехом опробован при переплавке "корольков" хромовой бронзы в тигельной и канальной печах. "Корольки" предварительно обрабатывались в галтовочном барабане или с помощью пескоструйного аппарата, что позволило частично очистить их поверхность от шлаковой оксидной пленки. Сравнение результатов балансовых плавок по переплаву этих "корольков" без флюса (под сажей) и под предлагаемым флюсом показало эффективность применения флюса, что позволило на 20-30% повысить выход металла и провести дорастворение хрома (его содержание повысилось на 0,5-2%). Это обусловлено, по-видимому, тем же эффектом офлюсовывания оставшейся оксидной пленки на "корольках" металла и кусочках недорастворившегося хрома.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ | 2002 |

|

RU2230807C1 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СИНТЕТИЧЕСКИХ ФЛЮСОВ ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2007 |

|

RU2354707C2 |

| Флюс для плавки бериллиевой бронзы | 1983 |

|

SU1129261A1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2004 |

|

RU2262413C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2153022C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1996 |

|

RU2109829C1 |

Использование: цветная металлургия, флюс для открытой плавки сплавов на медной основе, содержащих труднорастворимые, легкоокисляющиеся элементы, преимущественно хром. Цель изобретения повышение степени усвоения элемента и снижение потери металла при плавке. Сущность изобретения: флюс для плавки медных сплавов, преимущественно хромовых бронз, содержит фторид кальция и фторид натрия и плавленные бораты натрия при следующем соотношении компонентов, мас. плавленные бораты натрия 30-60; фторид кальция 12-41; фторид натрия остальное, при этом отношение оксида натрия к оксиду бора в боратах натрия составляет 0,22-0,45, а отношение фторида натрия к фториду кальция 0,7-2,3. Флюс активно поглощает оксиды хрома, что снижает потери металла при плавке. 1 табл.

ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ, преимущественно хромовых бронз, содержащий фторид кальция и фторид натрия, отличающийся тем, что, с целью повышения степени усвоения легирующего элемента и снижения потерь металла, он дополнительно содержит плавленные бораты натрия при следующем соотношении компонентов, мас.

Плавленные бораты натрия 30 60

Фторид кальция 12 41

Фторид натрия Остальное

при этом отношение оксида натрия к оксиду бора в боратах натрия составляет 0,22 0,45, а отношение фторида натрия к фториду кальция 0,7 2,3.

| Покровный флюс для плавки лома и отходов на медной основе | 1976 |

|

SU558952A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-10—Публикация

1990-08-10—Подача