Изобретение относится к металлургии, в частности к лигатурам для улучшения свойств коррозионно-стойких сталей.

Цель, изобретения - повышение износостойкости и коррозионной стойкости стали.

Лигатура для стали, содержащая кремний, марганец, бор, азот и железо, дополнительно содержит молибден, титан и алюминий при следующем соотношении компонентов, мас.%: Кремний17-25

Марганец 15-21 Молибден 13-17 Бор0,1-3

Азот0,03-3

Титан1,7-2,2

Алюминий 9,3-15,1 Железо Остальное

Дополнительное введение молибдена связано с существенным Повышением прочности и коррозионной стойкости стали, увеличением ударной вязкости и износостойкости, что обеспечивает снижение коррозионно-эрозионного износа. Верхний предел концентрации .молибдена (17 нас Л) соответствует его содержанию, выше которого отмечается снижение ударной вязкости, ударно-абразивной износостойкости и увеличение коррозионно-зрозионного износа. При снижении концентрации молибдена менее 13 мас.% снижается износостойкость, коррозионно-эрози- онная стойкость и стойкость в среде хлористого натрия.

Алюминий в количестве 9,3 - 15,1 мас.% раскисляет сталь, связывает азот и нитриды и повышает кор:л

эо :д

:о

Эд

эо

розионную стойкость и износостойкость стали. Его содержание в лигатуре -ограничено 15,1 масД, выше этой концентрации повышается содержание неметаллических включений по границам зерен, снижается коррозионная стойкость и износостойкость. При содержании алюминия до 9,3 мас. механические и коррозионно-эрозионные свойства легированной стали недостаточны, снижается износостойкость ее в условиях ударно-абразивного износа

Введение титана обусловлено его высокой химической активностью в рас плавленном металле, склонностью к нитридо- и карбонитридообразованию, что способствует повышению коррозионной стойкости как в среде хлористого натрия, так и в атмосфере, а так- же к снижению коррозионно-эрозионно- |го износа. При концентрации титана в лигатуре до 1,7 мас.% его модифицирующая способность недостаточна, а кор- розионно-эрозионный износ высокий, что снижает надежность и долговечность работы деталей. Увеличение концентрации титана более 2,2 мае. повышает содержание в стали неметаллических включений и КОРРОЗИОННО- эрозионный износ. Бор способствует ;измельчению структуры, повышению износостойкости и коррозионной стойкости. Его содержание соответствует оптимальной концентрации и оставлено без изменений.

Введение азота обеспечивает образование нитридов и карбонитридов в стали, которые равномерно распределяются в зерне матрицы и обеспечивают повышение ударной вязкости, хладо- стойкости и коррозионной стойкости,, дисперсности структуры и износостойкости. При концентрации азота до 0,03 мае.% количество нитридов и кар- бонитридов в стали и измельчение структуры недостаточны, а износостойкость и коррозионная стойкость низкие а при увеличении концентрации азота более 3 мас.% повышается концентрация неметаллических включений по границам зерен, что снижает ударную вязкость, коррозионную стойкость и из- ностойкость.

Марганец снижает ударную вязкость и коррозионную стЬйкость стали, поэтому его содержание ограничено содержанием 21 мас.|. При концентрации марганца менее 15 мас. снижаются

JQ

J5 20 25 in

д е

5

механические свойства и увеличивается коррозионно-эрозионный износ. Кремний оказывает раскисляющее влияние, повышает коррозионную стойкость стали в атмосфере и в среде хлористого натрия, но при увеличении содержания кремния более 25 мае Л снижается твердость и износостойкость.

Содержание компонентов в предлагаемом и известном сплавах представлено в табл. 1.

Для выплавки лигатуры в индукционных печах использовали следующие исходные шихтовые материалы: электро- . термический металлический марганец марок МрН1 и МрН2, поставляемый в брикетах массой до 5 кг, сплава АМТ-1, измельченного до фракции 0,1-5 мм; ферросилиций ФС-75, его фракция 0,15- 15 мм; борную кислоту в виде порошка и измельченный до фракции 1-5 мм ферромолибден ФМо. Сначала расплавляли металлический, марганец и ферромолиб.ден,перегревая расплав до 1510 - 1550 С, затем вводят АМТ-1 и ферросилиций. После раскисления и присадки борной кислоты расплав продувают азотом и разливают в плоские металлические изложницы при температуре 1390-1430°С. Лигатуру в измельченном виде (фракция до 10 мм) вводят ста.леразливочные ковши за 5-12 мин до разливки при температуре стали 1580+

т I и Ч,г «

Для проведения испытаний сталей использовали следующие методики: метод испытаний на ударный изгиб при комнатной температуре на образцах длиной 55 мм, высотой 10 мм и шириной 7,5 +0,1 мм типа 12; цилиндрические образцы для испытания на ударно-абразивную износостойкость и коррозионную стойкость изготовляют в соответствии с известной методикой. Методы определения показателей коррозии в атмосфере, коррозионной стойкости в среде хлористого 3,5% натрия проводили на полированных образцах

010 мм, применяя физические методы контроля глубины проникновения коррозии. Продукты коррозии удаляли.

При испытании на ударно-абразив-- ное изнашивание образцы 10 мм дли- |Ной 35+0,05 мм из испытуемого материала и эталонные образцы из стали S твердостью 600-620 изготавливают по 3-му классу точности с шероховатое5

тью рабочей (торцовой) поверхности

не более 2,5 мкм. При испытании в качестве абразивного материала использовали карбид кремния КЧ зернистостью 0,63 мм с относительным содержанием влаги 0,% по массе. Кор- розионно-эрозионный износ определен на цилиндрических образцах 010 мм на установке МКФ-1.

Лигатуры опытных плавок используют при производстве коррозионностой кой стали 10ХЙНДЛ, содержащей,мае. хром 14; марганец 0,5; никель 1,3; кремний 0,3; медь 1,3; фосфор 0,03 и углерод до 0,1, железо остальное. Лигатуру вводят в количестве 1% от массы расплава при 1570-1590 0.

После термообработки (закалка с на воздухе и отпуск при 660 охлаждения на воздухе образцы подвергаются испытаниям на ударную вязкость, коррозионную стойкость и коррозионно-эрозионный износ.

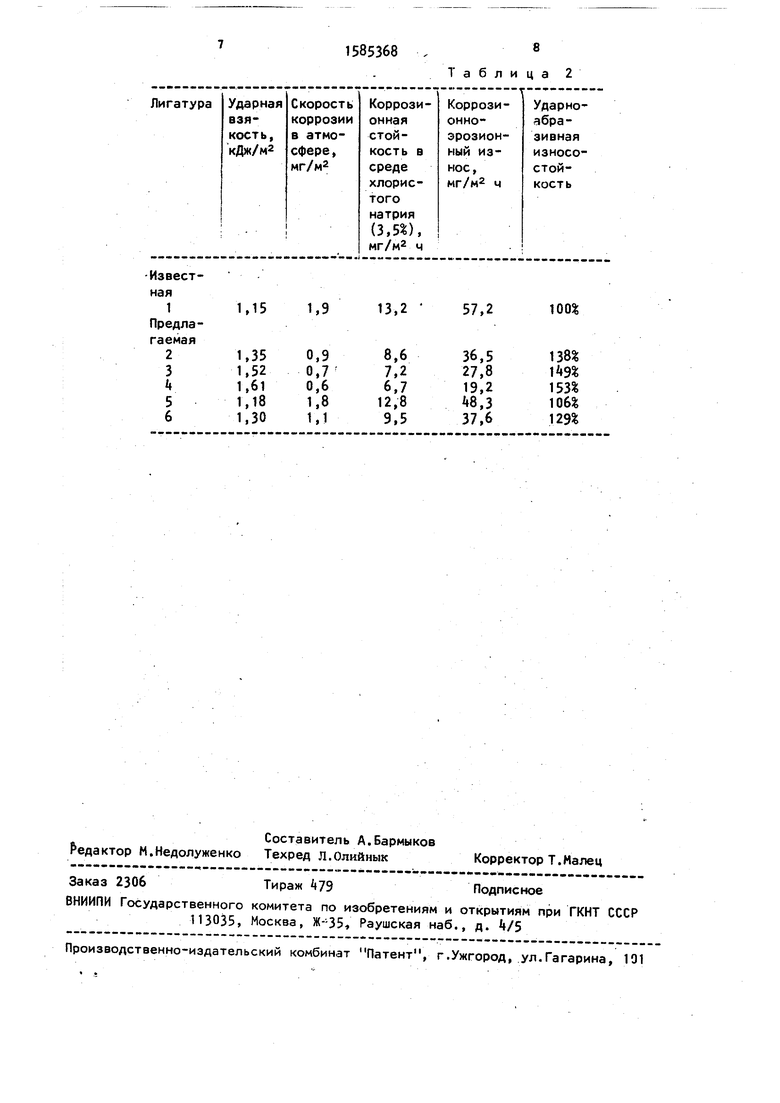

Свойства стали после термообработки представлены в табл. 2.

0

5

Из приведенных в табл. 2 данных следует, что предлагаемая лигатура - обладает по сравнению с известной более высокой коррозионной стойкостью и обеспечивает существенное снижение коррозионно-эрозионного износа.

Формула изобретения

Лигатура для стали, содержащая кремний, марганец, бор, азот, железо, отличающаяся тем, что, С целью повышения износостойкости и коррозионной стойкости стали, она дополнительно содержит молибден, титан и алюминий при следующем соотношении компонентов, мас.%:

0

5

Кремний

Марганец

Бор

Азот

Молибден

Титан

Алюминий

Железо

17-25 15-21

0,1-3

0,03-3,00

13-17 1,7-2,2 9,3-15,1

Остальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для стали | 1989 |

|

SU1677082A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Лигатура | 1990 |

|

SU1705389A1 |

| Лигатура для стали | 1991 |

|

SU1788068A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Немагнитный чугун | 1991 |

|

SU1788071A1 |

| Лигатура для чугуна | 1989 |

|

SU1650750A1 |

| Лигатура для стали | 1989 |

|

SU1696559A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

Изобретение относится к металлургии. Цель изобретения - повышение износостойкости и коррозионной стойкости стали. Лигатура содержит кремний, марганец, бор, азот, молибден, титан, алюминий и железо при следующем соотношении компонентов, мас.% : кремний 17-25

марганец 15-21

молибден 13-17

бор 0,1-3

азот 0,03-3

титан 1,7-2,2

алюминий 9,3-15,1

железо остальное. Дополнительный ввод в состав лигатуры молибдена, титана и алюминия при снижении в ней содержания марганца обеспечивает повышение в 1,5-2 раза износостойкости и коррозионной стойкости обрабатываемой его стали за счет формирования оптимального состава и количества нитридов и карбонитридов, повышенного раскисляющего модифицирующего действия лигатуры. 2 табл.

| Патент США № 3383202, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура для стали | 1984 |

|

SU1252378A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-20—Подача