Изобретение относится к химической подготовке контуров энергетических установок из перлитных сталей к эксплуатации после монтажа, капитальных и планово-предупредительных ремонтов и может быть использовано в теплоэнергетике.

Цель изобретения - повышение защитной способности оксидного слоя.

Оценку защитной способности сформированной оксидной пленки проводят на основании результатов коррозионных испытаний образцов Ст 20 со слоем продуктов атмосферной коррозии (30 г/м2) в дистиллированной воде при 20°С и времени выдержки 15 сут после обработки их по предлагаемому способу.

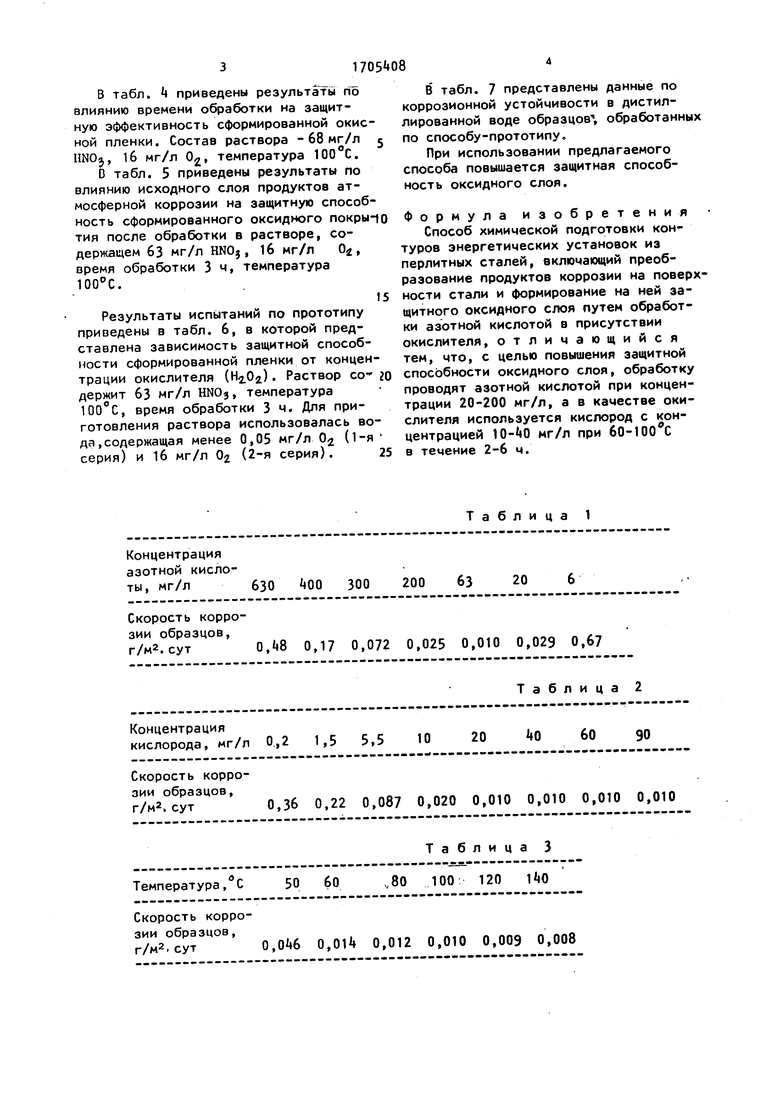

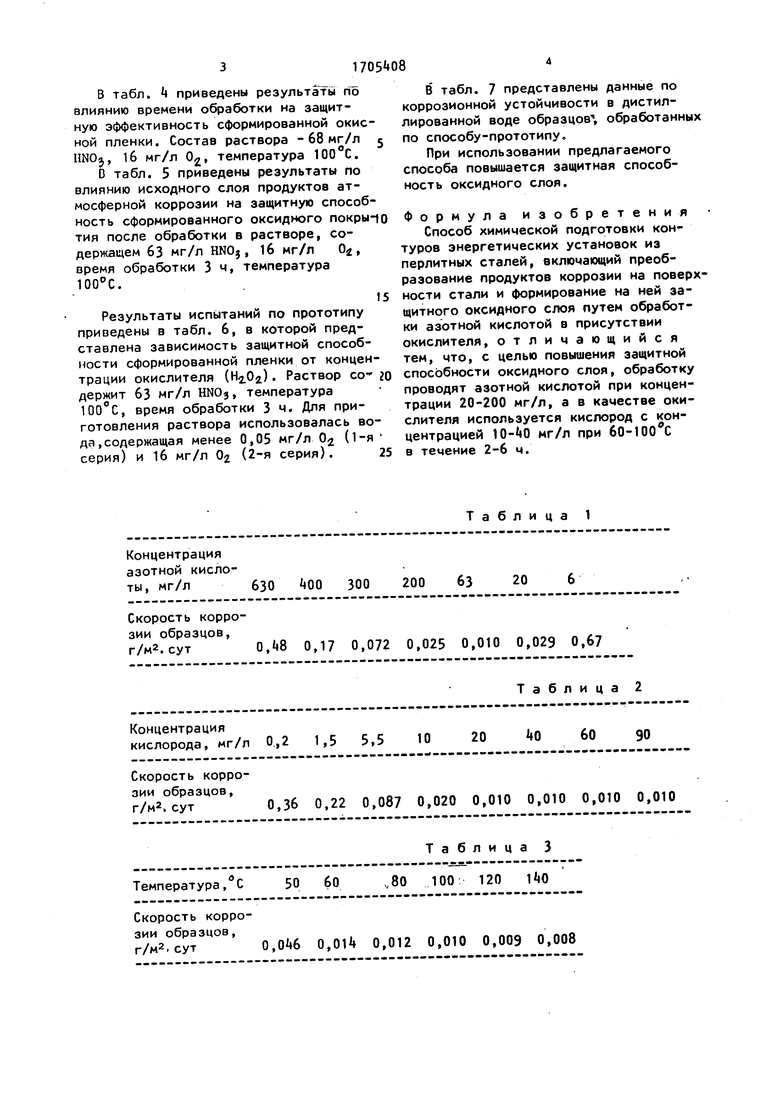

В табл. 1 приведены результаты испытаний после обработки образцов в растворе, содержащем 16 мг/л кислоро- , да при различных концентрациях НЖ)Э. Время обработки 3 ч, температура 100°С.

В табл. 2 приведены данные по влиянию содержания кислорода на защитную способность формируемой оксидной пленки после обработки в растворе, содержащем 63 мг/л HNO, время обработки 3 м, температура 100°С.

В табл. 3 приведены Данные по влиянию температуры обработки на защитную эффективность сформированной окис- ной пленки в растворе, содержащем 63 мг/л 1ШОз, 16 мг/л 02. Время обработки 3 ч.

СП

Ј

О 00

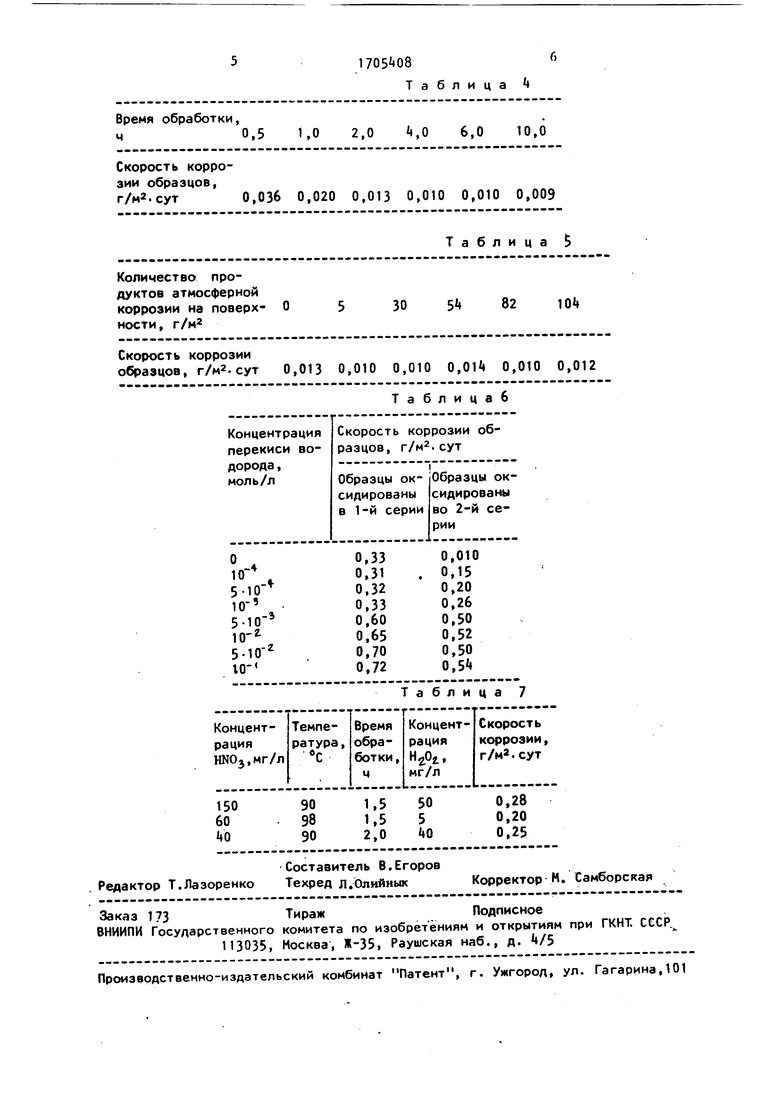

В табл. Ц приведены результаты по влиянию времени обработки на защитную эффективность сформированной окис- ной пленки. Состав раствора - 68 мг/л 5 HNOj, 16 мг/л 02, температура 100°С.

В табл. 5 приведены результаты по влиянию исходного слоя продуктов атмосферной коррозии на защитную способность сформированного оксидного покры-ю тия после обработки в растворе, содержащем 63 мг/л HNOj, 16 мг/л 0, время обработки 3 ч, температура 100°С.

15

Результаты испытаний по прототипу приведены в табл. 6, в которой представлена зависимость защитной способности сформированной пленки от концентрации окислителя (). Раствор со держит 63 мг/л HN03, температура 100°С, время обработки 3 ч. Для приготовления раствора использовалась вода,содержащая менее 0,05 мг/л 02 (1-я серия) и 16 мг/л (2 (2-я серия). 25

В табл. 7 представлены данные по коррозионной устойчивости в дистиллированной воде образцов4, обработанны по способу-прототипу.

При использовании предлагаемого способа повышается защитная способность оксидного слоя.

Формула изобретения Способ химической подготовки контуров энергетических установок из перлитных сталей, включающий преобразование продуктов коррозии на поверности стали и формирование на ней защитного оксидного слоя путем обработки азотной кислотой в присутствии окислителя, отличающийся тем, что, с целью повышения защитной способности оксидного слоя, обработку проводят азотной кислотой при концентрации 20-200 мг/л, а в качестве окислителя используется кислород с концентрацией мг/л при 60-100eC в течение 2-6 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКСИДИРОВАНИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2181790C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2003 |

|

RU2271410C2 |

| СПОСОБ ПАССИВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2195514C2 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182192C1 |

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| СПОСОБ ОБРАБОТКИ КОНТУРОВ ВОДООХЛАЖДАЕМЫХ РЕАКТОРОВ | 1999 |

|

RU2169957C2 |

| СПОСОБ ПАССИВАЦИИ ОБОРУДОВАНИЯ И ИЗДЕЛИЙ, ВЫПОЛНЕННЫХ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2228388C2 |

| СПОСОБ МАЛОРЕАГЕНТНОЙ ПАССИВАЦИИ ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2003 |

|

RU2271407C2 |

| СПОСОБ ПАССИВАЦИИ СТАЛЬНОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2533402C2 |

| Способ пассивации контактной поверхности оборудования из аустенитной никельсодержащей стали для защиты от воздействия агрессивных сред | 2022 |

|

RU2783432C1 |

Изобретение относится к химической подготовке контуров энергетических установок из перлитных сталей к эксплуатации после монтажа, капитальных и планово-предупредительных ремонтов и может быть использовано в теплоэнергетике. Целью изобретения является повышение защитной способности оксидного слоя. Способ включает обработку энергетических установок из перлитных сталей, покрытых продуктами атмосферной коррозии, раствором, содержащим 20-200 мг/л азотной кислоты, насыщенным кислородом до концентрации 10-40 мг/л. Температура обработки 60-100°С, время обработки 2- 6 ч. Повышение защитной способности оксидного слоя достигается обработкой раствором азотной кислоты, содержащей кислород, в течение 2-6 ч при 60-100°С. 7 табло (Л

Таблица 1

Концентрация азотной кислоты, мг/л 630 tOO 300 200 63 20 6

Скорость коррозии образцов, г/м. сут 0, 0,17 0,072 0,025 0,010 0,029 0,67

Таблица 2

Концентрация

кислорода, мг/л 0,2 1,5 5,5 1020 0 60 90

Скорость коррозии образцов, г/мз, сут0,36 0,22 0,087 0,020 0,010 0,010 0,010 0,010

Таблица 3 Температура,0 С50 60 ,80 100 120 iM)

Скорость коррозии образцов, г/м2,Сут0,046 О,ОЙ 0,012 0,010 0,009 0,008

1,0 2,0 М 6,0 10,6

0,020 0,013 0,010 0,010 0,009

Таблица 5

Количество продуктов атмосферной

коррозии на поверх- 0 5 30 $k 82 ности, г/м2

Скорость коррозии

образцов, г/м2.сут 0,013 0,010 0,010 О,ОЙ 0,010 0,012

Таблицаб

) Таблица

Таблица 7

| Лаворко П.К | |||

| Оксидные покрытия металлов | |||

| Н., 1963 | |||

| Авторское свидетельство СССР № 1309693, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ( СПОСОБ ХИМИЧЕСКОЙ ПОДГОТОВКИ КОНТУРОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | |||

Авторы

Даты

1992-01-15—Публикация

1989-10-23—Подача