Изобретение относится к составу электролита палладирования. который может быть использован для получения покрытий на деталях, применяемых в радиотехнике, электронной и вычислительной технике.

Известен электролит состава, г/л: палладий хлористый 10-30, мочевина 50-130. сульфат аммония 20-40. сахарин 0,3-6,8, 2,2-дипиридил 0,02-0,03. Процесс палладирования ведут при комнатной температуре в интервале рН 6,0-8,0 и катодной плотности тока (Ок), равной 0.5-1,5 А/дм2. Выход по току колеблется в диапазоне 70-80%. При этом получают полублестящие покрытия, имеющие отражательную способность 73%.

Недостатками данного электролита являются низкая отражательная способность и выход по току, многокомпонентность данного электролита. Кроме того, в состав электролита входит токсичный 2,2-дипиридил, который в процессе электролиза частично разлагается, и от образующихся продуктов

отработанный электролит необходимо очищать. По указанным причинам следует соблюдать строгие меры безопасности при палладировании изделий, что приводит к удорожанию и усложнению процесса.

Наиболее близким техническим решением к предлагаемому изобретению является электролит, содержащий следующие компоненты, г/л: палладий хлористый IB- 20, полиэтиленамин 50-60, хлорид аммония 20-30, сульфат аммония 20-30, уротропин 0,5-1,5. Палладирование ведут в интерпале рН 5-10.0 при комнатной температуре и катодной плотности тока 1-3 А/дм . Осадки получаются полублестящие (отражательная способность 76%). Выход по току составляет 65%. Подготовка электролита заключается в растворении полиэтиленамина, хлористого аммония и сульфата аммония в воде и последующем нагревании раствора до 50-60°С. В нагретый раствор вносят палладий в виде хлористой соли и уротропин, после чего электролит охлаждают дй комfe

VJ

О

ел ь.

натной температуры и доводят его рН до требуемого значения добавлением соляной кислоты или водного раствора аммиака.

Недостатками данного электролита являются сравнительно низкая отражатель- ная способность (76%) и небольшой выход по току (65%). Следует подчеркнуть, что многокомпонентность электролита и сложность его приготовления отрицательно влияют на качество покрытия за счет накоп- ления неорганических и органических примесей, переходящих в раствор из исходных реагентов. Кроме того, при подогреве электролита до 50-60°С дихлорид палладия восстанавливается до металла уротропином, что требует дополнительной очистки от мелкодисперсного порошка и удорожает производство.

Цель изобретения - повышение отража- тельной способности и микротвердости палладиевого покрытия.

Поставленная цель достигается тем, что электролит на основе палладийсодержаще- го соединения - тетраамминпалладий (II) дихлорида водного Pd(NH3) 5- 30 г/л (в пересчете на металл) и сульфата аммония 10-30 г/л дополнительно содержит 1,3,6,8-тетраазотрицикло(4,4.1, деканцинкхлорид (ТДЦХ) (CsHieN ZnCte

количестве 2,0-15.0 г/л.-

Применение тетраамминпалладий (II) дихлорида (ТУ 6-09-05-1252-83) способствует повышению качества покрытия из-за отсутствия примесей других металлов - железа, меди, цинка, олова, кальция и др., обычно встречающихся в продажном препарате PdCb. Хорошая растворимость соединения в воде упрощает подготовку электролита к работе. Уменьшение содержания палладия в электролите менее 5,0 г/л понижает отражательную способность покрытия и уменьшает выход по току за счет падения концентрации разряжающихся ионов металла в прикатодном пространстве. Увеличение концентрации металла более 30 г/л приводит к образованию значительного количества молекулярного хлора над электролизной ванной, что представляет повышенную опасность для здоровья обслуживающего персонала.

Использование 1,3.6.8-тетраазатрицик- ло(4,4,1,1,3 додеканцинкхлорида (ТУ 6-09- 13-899-84) в составе электролита основано на образовании в прикатодном пространстве промежуточного комплекса палладия с указанным органическим реагентом, константа устойчивости которого превышает константу устойчивости тетраамминпалладий (II) дихлорида, что способствует увеличению катодной поляризации и соответственно образованию мелкодисперсного плотного покрытия с высокой отражательной способностью. При концентрации ТДЦХ менее 2,0 г/л отражательная способность покрытия снижается и образуется полублестящее покрытие, а увеличение содержания этого реагента более 15,0 г/л сопровождается уменьшением его растворимости в приготовляемом электролите.

Электролиз проводят в гальванической ванне с нерастворимым платиновым анодом при комнатной температуре, катодной плотности тока 0,04-2,0 А/дм и в интервале рН 6,0-8,0. Процесс длится 1,5 ч. Покрытия наносят на медные образцы прямоугольной формы размером 20x30x1. Покрытия получаются блестящие с максимальной отражательной способностью 93%, светло-серые, плотные, с микрокристаллической структурой. Диффузии меди в палладиевые покрытия не обнаружено. Последующий отжиг образцов палладиевых покрытий в вакууме при 800°С показывает, что покрытия хорошо выдерживают температурную нагрузку: отслоений и трещин в них не наблюдается.

Пример 1. В раствор, содержащий сульфат аммония в количестве 30,0 г/л,добавляют тетраамминпалладий (II) дихлорид водный из раствора 30,0 г Pd/л (74,4 г вещества). Образуется раствор светло-лимонного цвета. Затем вносят белый кристаллический порошок ТДЦХ в количестве 2.0 г/л. Полученным электролитом заполняют гальваническую ванну и опускают в нее электроды. Медные пластины, служащие катодом, на которые наносится покрытие, предварительно тщательно очищают от жировых, окисных и прочих загрязнений и протраливают составом, содержащим 420 г/л HN03, 550 г/л H2S04, 2 г/л NaCI. В электролит подают ток, катодная плотность D 0,04 А/дм2, рН 8,0. Выход по току 89%. Получается блестящее покрытие с отражательной способностью 90% и микротвердостью 350 кг/мм2.

Пример 2. Готовят водный раствор сульфата аммония с концентрацией 10 г/л. В полученный раствор вносят тетраамминпалладий (II) дихлорид водный 5 г Pd/л (12,4 г вещества). Раствор при этом приобретает бледно-желтую окраску, рН 6,5. Затем в раствор добавляют 15,0 г порошка ТДЦХ. В образующийся электролит, которым заполняют гальваническую ванну, подают ток DK 2,0 А/дм2. Процесс длится 1,5 ч. Выход по току 97%. Получается блестящее покрытие палладия, хаоактеризующееся микротвердостью 360 кг/мм и отражательной способностью 93%.

Пример 3. В водном растворе сульфата аммония с концентрацией 25,0 г/л растворяют палладийсодержащее соединение - Pd( -Н20 из расчета 10 г Pd/л (24,8 г вещества). В раствор вносят 10,0 г/л ТДЦХ - образуется электролит с рН 7,0. Его подвергают электролизу, пропуская ток. имеющий DK 0,8 А/дм2, в течение 1,5 ч. Выход по току 93%. На катоде получается палладиевое покрытие с микро- твердостью 365 кг/мм2 и отражательной способностью 91%.

Пример 4. В раствор сульфата аммония с концентрацией 20,0 г/л добавляют соединение палладия - тетраамминпал- ладий (II) дихлорид водный, считая, что его концентрация должна составить 3,0 г Pd/л ( 7,44 г вещества). Далее в раствор вносят 25.0 г/л ТДЦХ рН 6,0. Электролиз ведут при DK 0,9 А/дм . Выход по току при этом составляет 67%. Образующееся палладиевое покрытие имеет микротвердость порядка 300 кг/мм2, а отражательную способность 75%.

Пример 5. В водном растворе сульфата аммония, содержащем 10 г (NH4)sS04 в литре, растворяют тетраамминпалладий (II) дихлорид: 40 г Pd/л (99,2 г вещества) и 1,0 г ТДЦХ. Полученный раствор подверга0

ют электролизу при D« 0,9 А/дм . Выход по току 78%. Покрытие палладия имеет мик- ротзердость 270 кг/мм2, отражательную способность 70%.

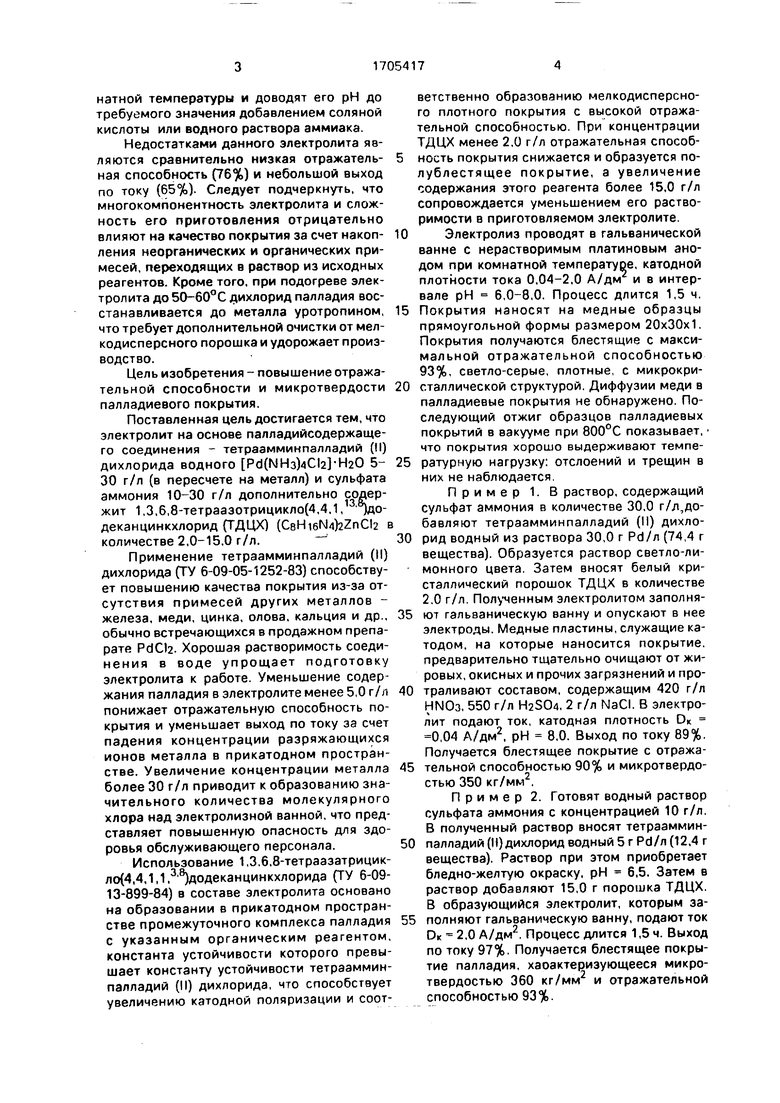

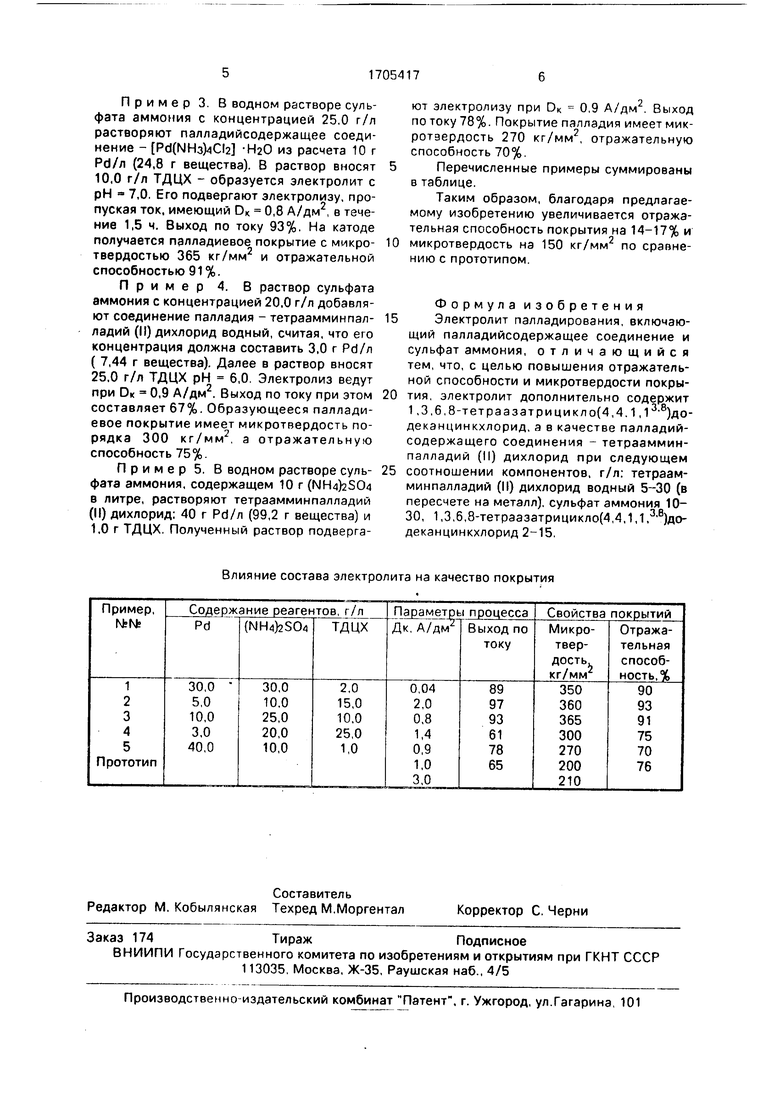

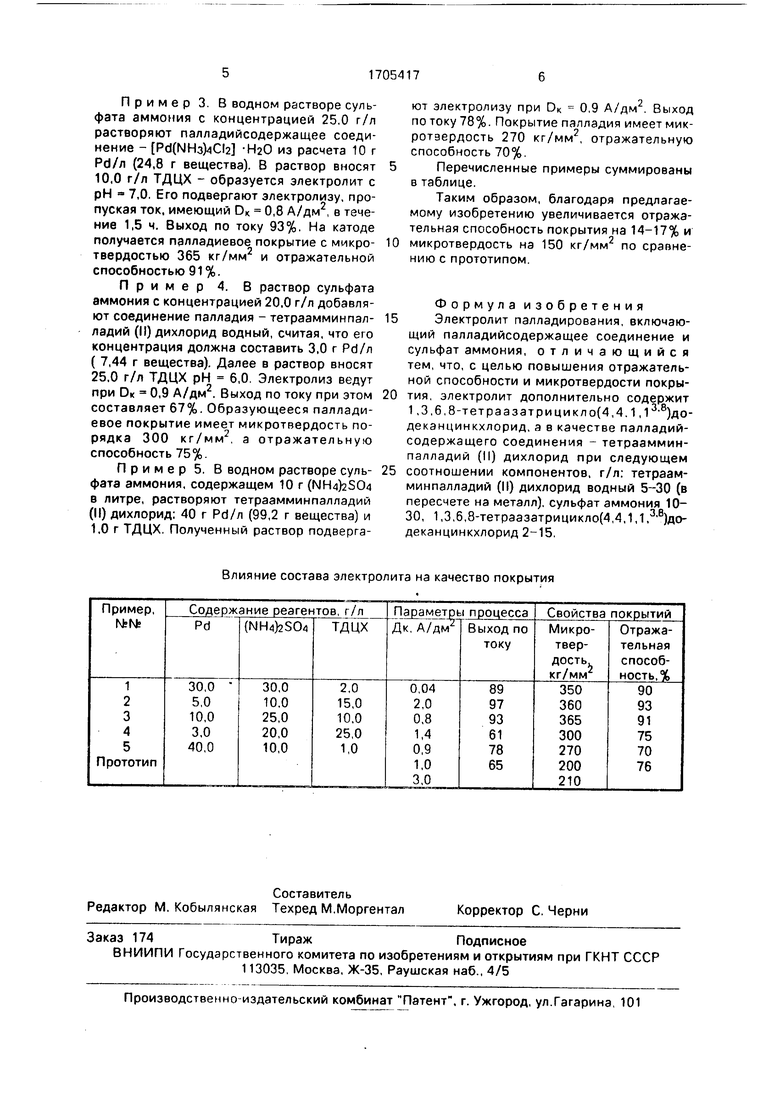

Перечисленные примеры суммированы в таблице.

Таким образом, благодаря предлагаемому изобретению увеличивается отражательная способность покрытия на 14-17% и микротвердость на 150 кг/мм2 по сравнению с прототипом.

Формула изобретения Электролит палладирования, включающий палладийсодержащее соединение и сульфат аммония, отличающийся тем, что, с целью повышения отражательной способности и микротвердости покры- тия, электролит дополнительно содержит 1,3,6,8-тетраазатрицикло(4,4.1,13-8)до- декэнцинкхлорид, а в качестве палладий- содержащего соединения - тетраамминпалладий (II) дихлорид при следующем соотношении компонентов, г/л: тетраамминпалладий (II) дихлорид водный 5-30 (в пересчете на металл), сульфат аммония 1030, 1,3,6,8-тетраазатрицикло(4,4,1,1, деканцинкхлорид 2-15,

3,6

)до

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит палладирования | 1989 |

|

SU1724740A1 |

| Электролит палладирования | 1976 |

|

SU594214A1 |

| Электролит палладирования | 1971 |

|

SU452626A1 |

| Электролит блестящего палладирования | 1981 |

|

SU1006549A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ПАЛЛАДИЙ-РЕНИЙ | 1991 |

|

RU2014369C1 |

| Элекролит палладирования | 1979 |

|

SU857305A1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| Устройство для электроосаждения гальванических покрытий с нерастворимыми анодами | 1984 |

|

SU1178803A1 |

| Электролит для осаждения палладиевых покрытий | 1972 |

|

SU443110A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1993 |

|

RU2061800C1 |

Изобретение относится к гальванотехнике, а именно к выделению палладия из водных растворов, и может быть использовано для получения покрытий на деталях, применяемых в радиотехнике, электронной и вычислительной технике. Цель изобретения - повышение отражательной способности и микротвердости покрытия. Электролит в качестве палладийсодержа- щего соединения включает тетраамминпал- ладий (II) дихлорид водный 5,0-30.0 г/л (по металлу), а также содержит 1,3,6,8-тетрэа - затрицикло- (4.4,1,1 )додеканцинкхлорид 2,0-15,0 г/л, сульфат аммония 10,0-30.0 г/л. Электролит палладирования позволяет получать тонкослойные блестящие покрытия с высоким выходом по току. 1 табл.

Влияние состава электролита на качество покрытия

| Электролит для осаждения палладия | 1976 |

|

SU572539A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит палладирования | 1971 |

|

SU452626A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-01-15—Публикация

1989-11-10—Подача