Изобретение относится к получению монокристаллов оксидных соединений из расплава, в частности германосилленита и германоэвлитина, методом Чохральского и может быть использовано в химической, металлургической и электронной промышленности.

Известен способ выращивания монокристаллов со структурой силленита по методу Чохральского. Способ включает операции затравливания, вытягивания кристалла, отрыв его от расплава, охлаждение со скоростью 10-15 град/ч и последующий отжиг в специальной печи.

При использовании этого способа невозможно получить качественные кристаллы большого диаметра вследствие формирования в их объеме больших остаточных напряжений, вызывающих растрескивание.

Наиболее близким по технической сущности является способ получения монокристаллов германата висмута по методу Чохральского. включающий операции затравливания, вытягивания, отрыв, охлаждение, нагрев в другой печи с целью проведения вторичного отжига, отжиг при 850°С (Тпл - 73) а течение 8-12 ч. либо при 800°С (Гол - 123) в течение 48 ч и охлаждение со скоростью 5 град/ч (при диаметре выращиваемых монокристаллов до 25 мм). Последовательность операций при получении монокристаллов силиката висмута такая же, параметры аналогичны, так как физические свойства германата и силиката висмута близки, различаются только температуры плавления: Тпл BGO - 923°С. Тпл BSO - 885°С и, соответствен но температуры отжига.

При использовании известного способа в процессе циклов нагревов и охлаждений (охлаждение после вытягивания, нагрев перед отжигом, охлаждение после отжига) в кристаллах, как и в предыдущем случае, формируются остаточные термические напряжения, которые могут приводить к растрескиванию, что в производственных условиях не позволяет получать выход годы

Ј

VI о ел

4 hO N

ного материала при диаметре кристаллов до 60 мм более 7,7%. Кроме этого, известный способ длителен по времени и требует дополнительного (кроме ростового) оборудования, а именно печей для отжига.

Цель изобретения - увеличение производительности способа и предотвращение растрескивания монокристаллов Bli2Ge020 и BH2SI020 диаметром 60-90 мм.

Указанная цель достигается тем, что в способе получения монокристаллов со структурой силленита на затравку с последующим отрывом, отжиг и охлаждение проводят непосредственно в ростовой камере при температуре ниже температуры плавления на 25-45°С при осевом градиенте температуры, стремящемуся к нулю, охлаждение в интервале700-500°С ведут со скоростью ( 2,5-7 град/ч (а зависимости от диаметра отжигаемого кристалла), а в остальных интервалах - со скоростью V0xfl2 4 V0xfli град/ч. Скорость охлаждения кристаллов в интервале 700-500°С определяют на основании диаметра выращенного кристалла.

Для кристаллов, пластичных в небольшом диапазоне температур, отжиг после выращивания с целью снятия и перераспределения термических напряжений, возникающих в процессе роста, обычно осуществляется при температуре, максимально приближенной к температуре плавления.

Германат и силикат висмута являются хрупкими материалами, пластичными в узком интервале температур. В соответствии с проведенными исследованиями температурной зависимости предела текучести гер- маната и силиката висмута они становятся пластичными при температуре более 820°С. Поскольку ниже 820°С предел текучести резко возрастает, отжиг при температуре 820 °С с целью снижения остаточных напряжений не имеет смысла, так как в данном диапазоне температур эти материалы непластичны. Известно, что наиболее эффективным является отжиг при температурах, максимально приближенных к температуре плавления, а именно Т0тж Тпл - 15. Поскольку в этих условиях идет активное испарение материала с поверхности, а также есть технологические сложности в точном определении температуры, то для практического использования целесообразно проводить отжиг при температуре Т0тж Тпя - (25-45)°С.

Снижение осевого градиента температуры обеспечивает меньшую суммарную величину внутренних напряжений при росте и охлаждении, и соответственно меньшую вероятность растрескивания кристаллов. Од

нико плотность и распределение дислокаций а кристаллах, выращенных по прототипу и предлагаемому способа, практически одинаковы, что свидетельстс,зт о том, что

напряжения на Фронте кристаллизации в обоих случаях одинаковы.

Это позволяет сделать вывод о том. что проведение выращивания и последующего отжига кристаллов э ростозой камере, в цен0 тре тепловой зоны с низким осевым градиентом температуры при 840-860°С. дает зозможность уменьшить растрескивание и получения качественных кристаллов не за счет изменения характера распределения

5 температуры на фронте кристаллизации, а за счет уменьшения температурных градиентов в обьеме всего слитка в процессе его выращивания, отжига и охлаждения.

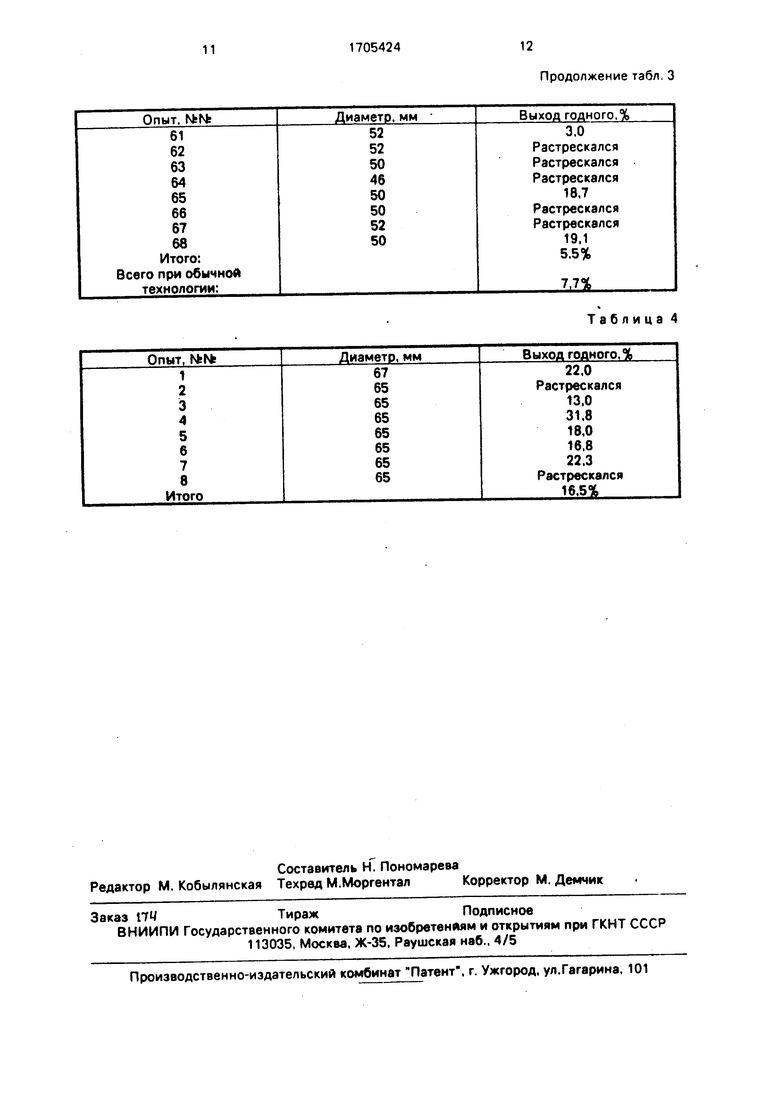

В табл, 1 приведены результаты влия0 ния температуры отжига и осевых градиентов в печи на выход годного продукта, а именно на выход монокристаллов силиката висмута.

Из табл. 1 видно, что увеличение выхода

5 годного продукта наблюдается в тех случаях, когда температура отжига составляет 840-860°С и сочетается с низким осевым градиентом в печи (опыты 7 и 8).

Наличие зысокого осевого градиента

0 при отжиге, даже при правильно подобранной температуре (опыт 5). приводит к растрескиванию слитков. При -занижении температуры отжига и поддержании величины осевого градиента близкой к нулю, на5 блюдается весьма незначительный выход годного продукта (опыты 2 и 3). При температуре отжига более 860°С на поверхности слитка появлялись признаки оплавления, в связи с этим проводить отжиг при темпера0 туре более 860°С нецелесообразно. Причина оплавления слитка следующая. При высоких температурах на поверхности происходит отклонение от стехиометрического состава за счет интенсивного испарения

5 В120з, имеющего более высокое парциальное давление паров по сравнению с SI02 и GeOa. В соответствии с диаграммой состояния это и приводит к снижению температуры плавления на поверхности слитка.

0 Из расчетов скорость охлаждения слитков силиката висмута диаметром 65 мм равна 7,1 град/ч, однако проведенные исследования показали, что использование малых скоростей охлаждения целесообразно лишь

5 в зоне аномального возрастания напряжений. Для монокристаллов силиката и гер- маната висмута они лежат в диапазоне 500-700°С.

Проведенные эксперименты показали, что скорость охлаждения при температурах

за пределами указанного диапазона можно увеличить до 25-30 град/ч, а в зоне риска проводить замедленное охлаждение со скоростью 2,5-7 град/ч, рассчитанной в зависимости от диаметра слитка. Увеличение скорости охлаждения более 30 град/ч приводит к уменьшению выхода годного продукта, а охлаждение со скоростью менее 10 град/ч непроизводительно.

Результаты влияния скорости охлаждения по зонам на выход годного приведены в табл. 2.

В табл. 2 обозначены:

1 опыт - охлаждение с одинаковой скоростью во всем диапазоне температур. Выход хороший, но мала производительность (обычная технология).

2 и 3 опыты - выход меньше, чем по обычной технологии (столбец 5), но за счет сокращения общего времени процесса увеличивается производительность.

4 - опыт - то же, что и опыты 2 и 3. Выход на уровне обычной технологии, но производительность выше.

5 опыт - оптимальное соотношение скоростей охлаждения для кристаллов диаметром 65 мм.

Из анализа табл. 2 видно, что наиболее оптимальными являются режимы использованные в опытах 4 и 5, так как в этом случае имеет место самый высокий выход годного и высокая производительность. Из соотношения столбцов 3 и 4 табл. 2 можно сделать вывод, что ниже 500°С скорость охлаждения кристаллов примерно в 4 раза выше, чем в диапазоне 700-500°С. т.е. VOXn 500 - ткомн.

4V0xn 500-700°С

Пример. По предлагаемому способу проведено выращивание и отжиг монокристаллов германата и силиката висмута диаметром от 65 до 90 мм.

Для выращивания монокристаллов силиката висмута использовали шихту, синтезированную твердофазным методом из окислов висмута, германия и кремния, взятых в стехиометрическом соотношении. Шихту наплавляли в платиновый тигель, установленный в системе теплоизолирующих экранов, расположенных в камере роста, до уровня 4-5 мм ниже его верхней кромки. Наплавление шихты и процесс роста вели в воздушной атмосфере на установке Редмет-8. С целью снижения осевого градиента температуры и проведения совме- щенно го отжига установка снабжена дополнительным нагревателем, который также обеспечивает более стабильную форму фронта кристаллизации и соответствен- но однородное распределение примесей и

меньшую вероятность формирования остаточных напряжений.

После наплавления шихты, которое осуществляют увеличением температуры по заданной программе (температура плавления силиката висмута 885°С) расплав выдерживают 1 ч при незначительном перегреве (на 20°) для гомогенизации. Затем к поверхности расплава медленно подводят затрзвоч0 ный кристалл, выдерживают его над расплавом в течение 1 ч (чтобы он прогрелся), осуществляют его контакт с расплавом, подъем и разращивают до заданного диаметра (до 90 мм) при регулировании

5 мощности основного и дополнительного нагревателя,

Вытягивание монокристалла при выращивании осуществляют со скоростью 1- 2 мм/ч и скоростью вращения затравки

0 10 об/мин. Последующий рост монокристалла ведут при постоянной скорости вытягивания и скорости вращения затравки, поддерживая диаметр постоянным. При достижении требуемой длины монокристалла

5 рост его цилиндрической части прекращают путем отрыва от расплава. После завершения роста отключают привод вращения штока, на котором держится выращенный кристалл.

0 Чтобы провести отжиг выращенного монокристалла в печи выращивания, производят выравнивание температуры по оси дополнительного нагревателя и одновременное ее увеличение до температуры отжига.

5 Для этого мощность дополнительного нагревателя необходимо увеличить, а основного уменьшить. В результате в дополнительном нагревателе формируется однородное тепловое поле.

0 Для осуществления отжига силиката висмута непосредственно в печи выращивания после отрыва от расплава кристалл со скоростью 25 м/ч поднимают в центральную часть дополнительного нагревателя, а именно в об5 ласть однородного распределения температуры, определенную экспериментально с помощью термопар, установленных вдоль оси нагревателя, где при температуре отжига 840-860°С (для силиката висмута) прово0 дят отжиг в течение 24 ч.

Скорость охлаждения была постоянна во всем интервале температур.

Охлаждение осуществляют в автоматическом режиме путем параллельного

5 снижения мощности основного и дополнительного нагревателей. Скорость охлаждения кристаллов диаметром 60 мм составляет 7 град/ч в интервале температур 700-500°С. и 25-30 град/ч при остальных температурах. Скорость охлаждения монокристаллов

диаметром 90 мм составляет 2.5 град/ч в диапазоне температур 700-500°С. и 10 град/ч при остальных температурах. После охлаждения монокристалла до комнатной температуры его извлекают из печи.

Выход годных монокристаллов при таком способе отжига составил 30%.

В табл. 3 и 4 представлен анализ выхода годного продукта по технологии прототипа и по предлагаемой.

Формула изобретения

Способ выращивания монокристаллов со структурой силленита, включающий вы

тягивание кристалла из расплава на затравку в ростовой камере, отрыв его от расплава, отжиг при температуре ниже температуры плавления на 24-45°С и охлаждение, отличающийся тем, что. с целью увеличения производительности способа и предотвращения растрескивания монокристаллов BhzGeCteo и BH2SI020 диаметром 60-90 мм, отжиг проводят в ростовой камере, охлаждение ведут со скоростью 10-30 град/ч, а в интервале температур 700-500°С - со скоростью 2,5- 7,0 град/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания монокристаллов германата висмута | 1991 |

|

SU1810401A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ЛАНТАНГАЛЛИЕВОГО СИЛИКАТА МЕТОДОМ ЧОХРАЛЬСКОГО | 1999 |

|

RU2143015C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ПАРАТЕЛЛУРИТА ГРАННОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2507319C1 |

| Способ получения монокристаллов силиката висмута BI @ SIO @ | 1990 |

|

SU1754807A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ | 2014 |

|

RU2565701C1 |

| Способ получения монокристаллов ортогерманата висмута | 1989 |

|

SU1745779A1 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| Способ выращивания малодислокационных монокристаллов арсенида галлия | 1990 |

|

SU1730217A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СЕЛЕНОГАЛЛАТА СЕРЕБРА | 1994 |

|

RU2061109C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ AB | 2009 |

|

RU2400574C1 |

Изобретение относится к способам выращивания монокристаллов со структурой силеннита и позволяет увеличить производительность способа и предотвратить растрескивание монокристаллов Bli2Ge020 и BI12SI020 диаметром 60-90 мм. Выращивают кристаллы методом Чохральского, отрывают от расплава. Проводят отжиг в ростовой камере при температуре на 25-45°С ниже температуры плавления, охлаждают со скоростью 10-30 град/ч, а в интервале 500-700°С - со скоростью 2.5-7,0 град/ч. 4 табл.

Примечание. Время выдержки при отжиге составляет 24 ч.

Таблица 1

Таблица 2

Таблица 3

Итого:

13

14

15

16

17

18

19

20

21

22

23

24

25

26 Итого:

27

28

29

30

31

32

33

34

35

36

37

38

39 того:

40

41

42

43

44

45

46

47

48

49

50

51

52

53 того:

54

55

56

57

58

59

60

Продолжение табл. 3

Продолжение табл. 3

Таблица 4

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| W | |||

| Piekarczyk ets | |||

| The Czochralski: growth of bismuth - germanium oxude crystals | |||

| - Mat | |||

| Res | |||

| Bul | |||

| v | |||

| Насос | 1917 |

|

SU13A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Коромысла весов | 1921 |

|

SU889A1 |

Авторы

Даты

1992-01-15—Публикация

1989-12-22—Подача